Le lavorazioni per asportazione di truciolo consistono in un processo in cui il materiale in eccesso viene rimosso da un utensile di maggior durezza, attraverso un processo meccanico di deformazione plastica estesa oppure di induzione di fratture localizzate e controllate. Al fine di conseguire tali processi, viene attuato un opportuno moto reciproco tra l’utensile ed il componente sottoposto a lavorazione.

Secondo la norma DIN 69651, generalmente le macchine utensili vengono definite come:

“macchine fornite di una sorgente di potenza meccanica, per lo più non portatile, che vengono utilizzate per una varietà di attività di produzione, con l’aiuto di processi fisici, chimici o di altra natura. (…)Le macchine utensili fanno interagire l’utensile con il componente in lavorazione in modo che, dopo un determinato moto relativo tra di essi, si ottiene una forma di lavorazione geometricamente definibile (componente lavorato) alla fine del processo di produzione”.

Secondo questa definizione, una macchina utensile viene considerata come uno strumento di produzione concepito ed ingegnerizzato come un macchinario. In base a questa osservazione, nel caso particolare delle macchine per asportazione di truciolo, le lavorazioni eseguibili possono essere sia singole che date da una combinazione di diversi processi. Tali lavorazioni possono essere sia processi di produzione finali che di preparazione per il setup e l’esecuzione di altri processi come la formatura e lo stampaggio.

Precisione e flessibilità

I vantaggi conseguenti all’impiego di questa tipologia di macchine possono essere sintetizzati nei punti seguenti:

- La lavorazione è estremamente precisa. Si possono ottenere, infatti, configurazioni geometriche, gradi di tolleranza e finiture superficiali spesso non ottenibili con qualsiasi altra tecnica, come nel caso della fusione, della formatura e della giunzione. Nella tabella seguente sono riportati i valori della rugosità media superficiale ottenibile con alcune lavorazioni per asportazione di truciolo:

Rugosità superficiale media (micrometri) Tornitura 0,5 – 1 Superfinitura, lappatura, tornitura al diamante 0,01 o superiore La precisione ottenibile nelle lavorazioni per asportazione di truciolo può essere enormemente elevata, dal momento che la precisione dimensionale risulta indipendente dalle dimensioni del componente in lavorazione.

- La lavorazione è altamente flessibile. Nelle macchine utensili, la forma del prodotto finale viene predeterminata; perciò, una gamma di prodotti tra loro differenti può essere realizzata sulla stessa macchina utensile, ottenendo una gamma di forme e caratteristiche geometriche assolutamente arbitrarie. Il fatto che la sagoma del prodotto viene creata dal percorso utensile, piuttosto che dalla forma dell’utensile stesso, rende il processo di lavorazione estremamente flessibile, agile ed economico, sia per la prototipazione che per piccoli lotti di produzione. Gli utensili di taglio, inoltre, possono essere realizzati tramite produzione di massa ed in forme standardizzate.

I costi annuali sostenuti, nel 2014, per l’acquisto di nuove macchine utensili è stata stimata pari a circa 9,2 mld di dollari per gli USA ed a circa 58 mld di dollari a livello mondiale. Tali costi tenderanno a crescere nella prossima decade per una serie di motivi, tra cui: la mancanza di manodopera specializzata, la sempre più crescente esigenza di automazione e digitalizzazione del settore del manufacturing (Industria 4.0), la crescente esigenza di precisione nell’esecuzione delle lavorazioni ed i regolamenti sempre più restrittivi per il contenimento dell’impatto ambientale.

Tipologie di lavorazione per l’asportazione di truciolo

I processi di lavorazione realizzabili tramite l’impiego delle macchine per asportazione di truciolo, possono essere elencati come di seguito.

-

- Tornitura. Tramite un tornio è possibile realizzare componenti cilindrici o comunque assialsimmetrici. Nella figura seguente viene mostrato un tornio CNC prodotto da DMG MORI

Figura 1: Tornio CNC NLX 6000/2000 (fonte DMG MORI)

- Barenatura. Processo di tornitura, ad utensile singolo o multiplo, per la produzione di componenti internamente assialsimmetrici. Di seguito viene mostrato un attrezzo per barenatura ad utensile multiplo.

Figura 2: Utensile da tornio per barenatura a taglio multiplo (fonte Walter AG)

- Alesatura. Processo di lavorazione che consente di aumentare il diametro di un foro e di migliorarne la rotondità e la finitura superficiale. Di seguito viene mostrata una fresatrice – alesatrice prodotta da Bragonzi.

Figura 3: Fresatrice – alesatrice Bragonzi 110 TC (fonte Bragonzi)

- Foratura. Processo per la creazione di fori o l’incremento del diametro di preesistenti, tramite l’utilizzo di particolari configurazioni di trapano o perforatrice. Di seguito viene mostrato una perforatrice CNC prodotta da DAMA.

Figura 4. Perforatrice DAMA DMD-1020 series (fonte DAMA)

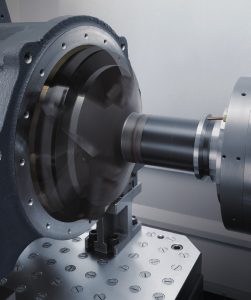

- Fresatura. Processo di rimozione del materiale tramite un utensile rotante, che presenta bordi taglienti multipli. Di seguito viene mostrata un particolare di una fresatrice orizzontale prodotta da DMG MORI.

Figura 5. Particolare di una fresatrice orizzontale della serie NHX prodotta da DMG MORI (fonte DMG Mori)

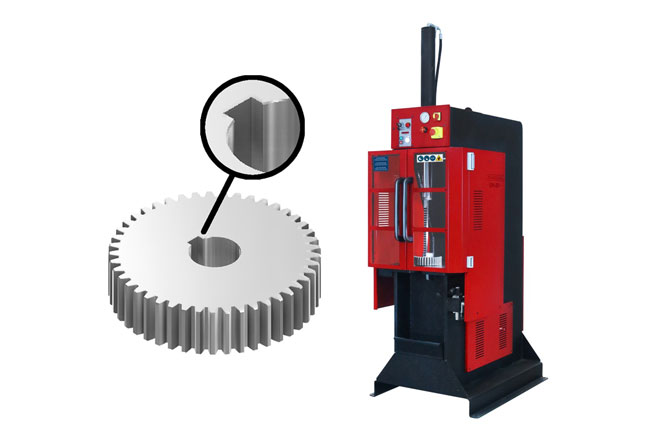

- Brocciatura. Processo di rimozione del materiale in cui la macchina (brocciatrice) realizza l’asportazione di truciolo tramite l’utilizzo di un utensile dalla forma gradatamente crescente (broccia). Di seguito viene mostrata una brocciatrice verticale idraulica prodotta da NARGESA.

Figura 6. Brocciatrice idraulica NARGESA BM25 (fonte Nargesa)

- Maschiatura o filettatura. Processi di realizzazione di filettature interne o esterne, in cui viene utilizzato un utensile appuntito che si muove parallelamente all’asse del componente in lavorazione, anch’esso tenuto in rotazione.

- Rettifica. Processo di rimozione del materiale, realizzato tramite l’azione di un elevato numero di grani abrasivi tenuti insieme da un legante sul corpo dell’utensile (mola). I trucioli ottenuti sono di dimensioni molto piccole. Di seguito viene mostrata una rettificatrice della serie CVG prodotta da DMG MORI.

Figura 7. Rettificatrice verticale DMG MORI CVG series (fonte DMG Mori)

- Levigatura. Processo che utilizza un utensile ad espansione (testa di levigatura), impiegato per la correzione delle distorsioni assiali e radiali causate da precedenti lavorazioni. Di seguito viene mostrata una levigatrice verticale prodotta da ROBBI.

Figura 8. Levigatrice verticale ROBBI YUM (fonte Rettificatrici Robbi)

- Smussatura. Processo di rimozione di bordi frastagliati, che si determinano alla fine delle lavorazioni per deformazione plastica. Tali bordi frastagliati eccedono i limiti dimensionali del componente lavorato.

- Tornitura. Tramite un tornio è possibile realizzare componenti cilindrici o comunque assialsimmetrici. Nella figura seguente viene mostrato un tornio CNC prodotto da DMG MORI

Requisiti e problematiche

Le macchine utensili per asportazione di truciolo devono rispondere a requisiti generici per la loro costruzione.

Le macchine utensili risentono per prima dei requisiti di progresso tecnologico, previsti nelle varie fasi di una ben determinata produzione. Oltre alle esigenze meramente funzionali da soddisfare, la facilità di utilizzo della macchina deve essere tale da consentirne il posizionamento ottimale in un ben definito layout d’impianto. Inoltre, la macchina stessa deve essere concepita in modo da permettere un’opportuna valutazione dei rischi, da condursi in base alle prescrizioni delle norme e della legislazione vigente in materia di sicurezza sul lavoro.

Tali requisiti determinano, come effetto primario, l’insorgenza delle seguenti problematiche:

- Elevato grado di precisione sia geometrica che cinematica, qualora la macchina sia sottoposta a carichi gravosi di tipo statico, dinamico e termico;

- Conservazione della stabilità dei parametri di funzionamento;

- Automazione;

- Affidabilità;

- Impatto ambientale.

Le distorsioni causate dalla macchina utensile, che influiscono anche sulla precisione dell’esecuzione delle eventuali lavorazioni successive, sono direttamente influenzate dalle relazioni tra fattori di controllo statico, di controllo dinamico e di controllo termico, particolareggiati per un ben determinato tipo di macchina.

Inoltre, la precisione richiesta per il prodotto lavorato, la qualità della finitura superficiale, la capacità produttiva stimata e la conseguente produttività effettiva, dipenderanno da tutte le caratteristiche appena citate.

Sulla base di queste osservazioni, assume quindi un ruolo fondamentale la scelta opportuna di tutti gli accoppiamenti cinematici, specie per quanto riguarda quelle applicazioni per cui l’alta velocità di esecuzione e la precisione sono fondamentali. E’ il caso, ad esempio, dell’ottenimento di gradi elevati di finitura superficiale nelle lavorazioni di alesatura.

L’impatto economico delle lavorazioni per asportazione di truciolo risulta, alla luce delle precedenti considerazioni, fortemente condizionato dal grado di automazione dei relativi macchinari. Tale fattore non dipende esclusivamente dal processo di lavorazione in sé, ma anche dai requisiti di carico e scarico dei componenti da sottoporre a lavorazione, dai requisiti di attrezzaggio automatico del macchinario e dalle modalità di raccolta dei trucioli.

Una ulteriore classificazione delle lavorazioni per asportazione di truciolo (di fondamentale importanza per la corretta scelta degli accoppiamenti cinematici nelle fasi di progettazione delle macchine utensili) è basata sulle modalità di taglio realizzate. Si distinguono così:

- processi di lavorazione a taglio singolo;

- processi di lavorazione a taglio multiplo;

- processi di rettifica.

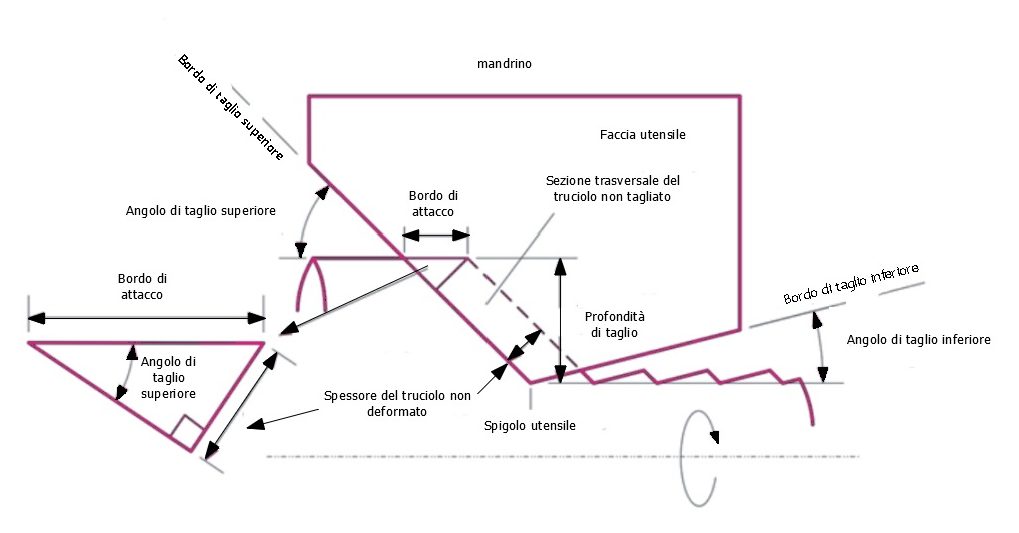

Processi di lavorazione a taglio singolo

Nei processi di lavorazione a taglio singolo, l’attrezzaggio tipico della macchina utensile è dato da un unico utensile di taglio e da un mandrino. Questa è la soluzione costruttiva tipica dei torni, delle piallatrici, delle alesatrici e di altre macchine simili. Di seguito vengono mostrate le caratteristiche geometriche dell’utensile di una macchina a taglio singolo.

Figura 9. Grandezze caratteristiche di un utensile per macchina a taglio singolo.

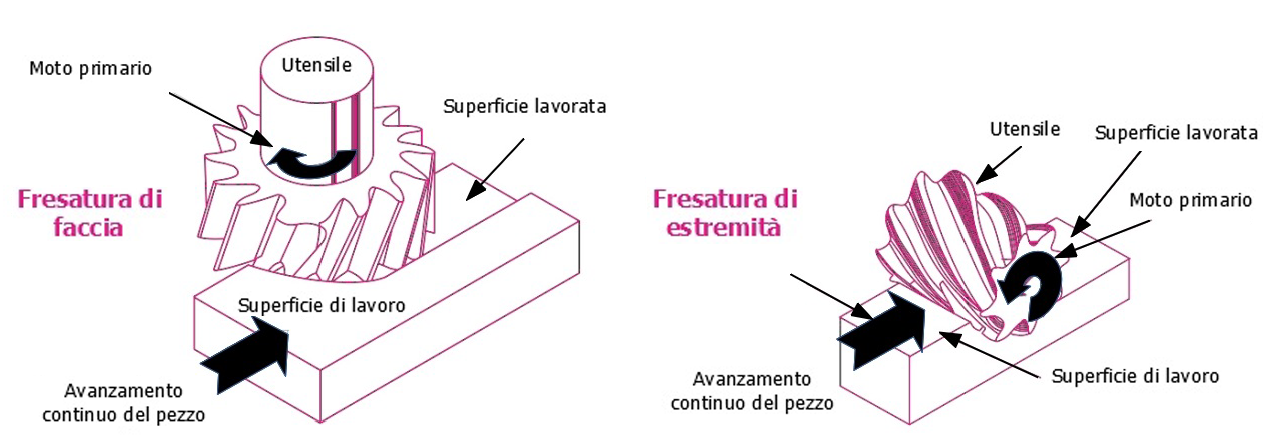

Processi di lavorazione a taglio multiplo

Nei processi di lavorazione a taglio multiplo, l’utensile consiste in una serie di due o più parti taglienti fissate ad un corpo unico. La maggior parte degli utensili a taglio multiplo viene concepita per ruotare intorno al proprio asse di simmetria, mentre il componente da sottoporre a lavorazione viene movimentato in un piano normale (fresatura) o parallelo (foratura) all’asse di rotazione dell’utensile. Sebbene la geometria dell’utensile e le caratteristiche risultanti del componente lavorato siano diverse da quelle relative ai processi a taglio singolo, gli aspetti di deformazione plastica e di meccanica della frattura relativi alla formazione del truciolo sono analoghi. Nelle immagini seguenti, viene mostrata la differenza negli spostamenti relativi nei processi di fresatura di faccia e di estremità.

Figura 10. Spostamenti relativi utensile – componente nella fresatura di faccia ed in quella di estremità

Processi di lavorazione per rettifica

Le rettificatrici utilizzano ruote abrasive messe in rotazione ad alta velocità, con lo scopo di rimuovere uno strato di materiale o di realizzare una determinata finitura superficiale.

La principale differenza tra questo processo di lavorazione e quelli a taglio singolo e multiplo, risiede sia nella differenza delle dimensioni dei trucioli prodotti che nella coppia e nell’energia meccanica richiesta per realizzare il processo. Nell’ipotesi di una granulosità pressoché uniforme del materiale abrasivo, si può stimare uno spessore medio del truciolo variabile nell’intervallo 0,00025 – 0,025 mm.

Altra differenza fondamentale, rispetto ai precedenti processi di lavorazione, risiede negli angoli di spoglia dell’utensile, positivi nei processi a taglio singolo e multiplo, negativi in quello di rettifica. Questo fattore determina una maggiore esigenza di coppia e di energia meccanica, per rimuovere la medesima quantità di materiale che verrebbe rimossa tramite un processo di lavorazione a taglio.

Nella rettifica di estremità, la massima profondità di taglio prevista su una macchina di recente concezione è pari a 10mm, mentre nella rettifica superficiale la velocità periferica della ruota abrasiva varia nell’intervallo 10 – 25 m/s.

Considerando quindi le caratteristiche dei processi esaminati, risulta fondamentale la scelta opportuna di giunti ed accoppiamenti che facciano fronte alle esigenze di alta velocità di rotazione dei corpi abrasivi, di limitazione delle coppie motrici e della loro attuazione pressoché impulsiva, di smorzamento delle vibrazioni e di compensazione dei disallineamenti tra gli alberi.

Componenti per macchine utensili

Un’attività complessa come la progettazione nell’ambito delle macchine, può trovare un valido supporto nei fornitori di componenti di qualità.

È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista. Nel settore delle macchine utensili per le lavorazioni ad asportazione di truciolo, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione e limitazione della coppia, quali: giunti a soffietto metallico della serie BK, giunti ad elastomero della serie EK, limitatori di coppia della serie SK e giunti con allunga della serie ZA – EZ.

Ci sono argomenti che ti piacerebbe venissero trattati in questo blog?

I tuoi commenti e le tue richieste sono importanti per noi: scrivili nello spazio qui sotto, è a tua disposizione!