La potenza, la precisione e l’accuratezza di una macchina utensile influiscono in gran misura sulla qualità e sui costi finali di realizzazione di componenti e prodotti finiti.

I progettisti si trovano quindi a dover considerare l’entità di quell’insieme di fattori che comprende le dimensioni della macchina utensile, i materiali con cui viene realizzata, la sua configurazione e il fabbisogno di energia elettrica necessario alla sua operatività ed al mantenimento della produttività prevista.

I recenti progressi conseguiti nella progettazione e nelle tecnologie impiegate in questo ambito, stanno determinando una graduale eliminazione delle differenze tra le varie tipologie e funzionalità delle moderne macchine utensili.

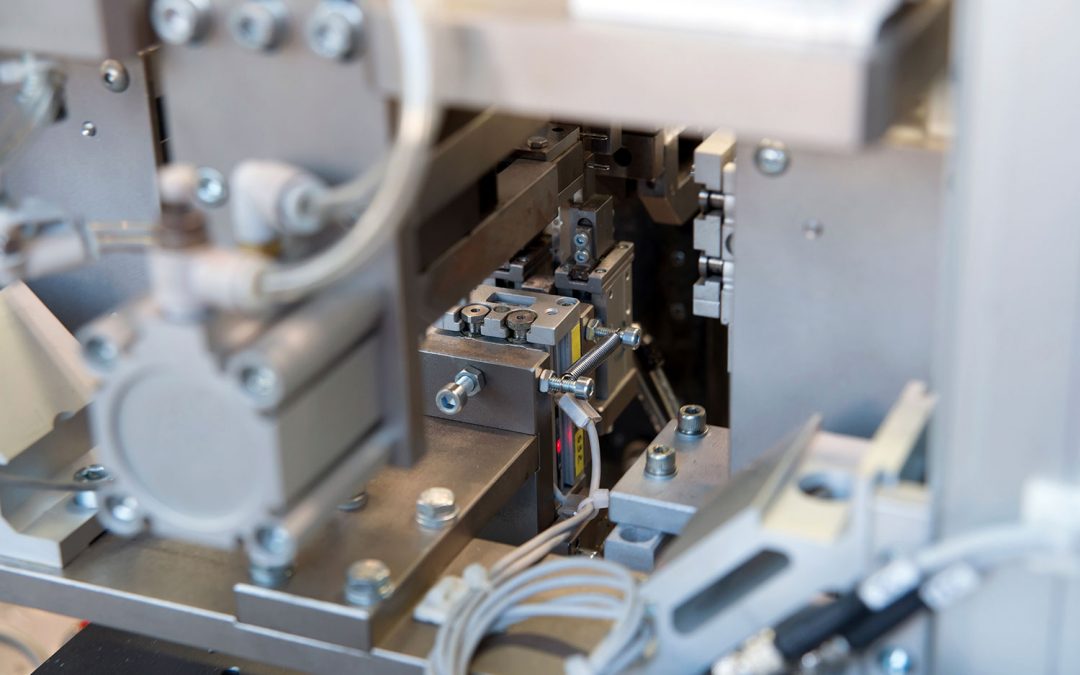

Fino a 50 anni fa, la maggior parte delle macchine utensili fornivano funzionalità singole (come la foratura e la tornitura) ed operavano senza alcuna interazione con macchine contigue. Con l’aggiunta delle torrette porta utensile e dei cambia utensili automatici, come quelli di seguito mostrato ed unitamente ai sistemi CNC, i torni sono difatti diventati centri di tornitura e le fresatrici centri di lavoro.

Gruppo elettromandrino con cambio utensile prodotto da Biesse (fonte: http://www.biesse.com/it/)

I centri di tornitura possono poi essere trasformati in centri di lavoro, tramite l’inserimento di mandrini porta utensili multipli (sia statici che motorizzati), affiancati ai classici portautensili singoli. Questi centri di lavoro multiprocesso possono effettuare tutte le lavorazioni standard quali tornitura, fresatura, alesatura/barenatura, foratura ed anche rettifica.

I generici componenti di una moderna macchina utensile comprendono il telaio, le guide, i motori, i mandrini, gli attrezzi e le unità di controllo. Le caratteristiche di questi componenti sono di fondamentale importanza per l’ottenimento delle funzionalità e delle prestazioni richieste.

In passato, la precisione dei componenti lavorati dipendeva principalmente dalle abilità dell’operatore. Attualmente, l’accuratezza delle lavorazioni dipende maggiormente dalla qualità dei componenti della macchina e dalla risoluzione del sistema di controllo, a fronte di un ben determinato attrezzaggio.

I moderni torni convenzionali forniscono livelli di tolleranza standard di 3-5 micrometri, a condizioni di temperatura stabili. I torni che possono fornire livelli di tolleranza inferiori ad 1 micrometro vengono considerati macchine utensili di precisione (per precision machining), mentre quelli conseguono livelli di tolleranza inferiori a 0,1 micrometri dovrebbero essere considerati come macchine utensili di ultraprecisione (per ultra precision machining).

I materiali per i telai delle macchine utensili

Il telaio costituisce l’elemento fondamentale di una qualsiasi tipologia di macchina utensile. La funzione principale del telaio è quella di sostenere tutti i componenti attivi e passivi della macchina e costituire la base per tutti i sottoassiemi che reggono i mandrini, le guide lineari, la tavola portapezzo, gli azionamenti e i controlli.

La forma del telaio dipenderà così dalla posizione, dalla lunghezza e dall’orientamento degli assi della movimentazione e dalla disposizione spaziale di componenti e sottoassiemi.

La progettazione del telaio viene poi influenzata dall’intensità delle forze agenti durante il processo di lavorazione, dalle condizioni ambientali e dalle temperature in gioco, dall’accessibilità necessaria per la sua stessa costruzione e da quella prevista per l’utilizzo ed il funzionamento della macchina utensile. Alla forma del telaio ottenuta, si andrà ad adattare quella delle carenature di protezione per l’operatore.

I fattori che condizionano la scelta dei materiali per i telaio di una macchina utensile sono i seguenti:

- Resistenza alla deformazione (durezza);

- Resistenza all’impatto ed alla frattura (tenacità);

- Bassa dilatazione per effetto dell’incremento di temperatura (coefficiente di dilatazione termica lineare);

- Alta capacità di smorzamento delle vibrazioni (smorzamento)

- Resistenza alla corrosione ad eventuali agenti aggressivi negli ambienti di utilizzo;

- Basso costo.

Gran parte dei telai delle macchine utensili vengono realizzati con i materiali di seguito descritti:

Ghisa

E’ il materiale tradizionalmente usato per la costruzione dei telai delle macchine utensili. Ha una buona rigidità e resistenza, come confermato dalle sue caratteristiche di seguito riportate:

E = 50 – 110 GPa

Rm = 100 – 300 MPa

La ghisa presenta inoltre buone capacità di smorzamento. Nei casi in cui si debbano realizzare componenti dalla geometria molto complessa, tale materiale ne consente la realizzazione a costi contenuti specie se in grandi quantità. Il principale svantaggio derivante dall’uso della ghisa risiede nell’obbligo di contenere le dimensioni dei pezzi realizzati, a causa degli elevati costi di esecuzione del processo di ramolaggio (posizionamento di anime e tasselli all’interno del modello, pulizia della superficie di contenimento della ghisa fusa e rifinitura di tutte le imperfezioni proprie del processo). Altre problematiche connesse all’uso della ghisa, sono connesse alla realizzazione delle giunzioni da bullonare e dalla necessità della tempra nel caso di grandi spessori. Di seguito viene mostrato un moderno tornio CNC con telaio in ghisa.

Tornio con telaio in fusione di ghisa prodotto da Sibimex (fonte: http://www.sibimex.com/)

Acciaio saldato

L’acciaio saldato è caratterizzato da valori del modulo di elasticità e della resistenza maggiori di quello della ghisa:

E = 210 GPa

Rm = 400 – 1300 MPa

La rigidezza delle strutture dei telai delle macchine utensili, realizzati in acciaio saldato, viene generalmente incrementata tramite l’impiego di fazzoletti di rinforzo, piastre angolari e supporti. Inoltre il ricorso alla saldatura rende agevole la realizzazione di componenti del telaio di grandi dimensioni e l’aggiunta di altre componenti aggiuntive rispetto a quanto previsto nella progettazione esecutiva. Il principale svantaggio dell’utilizzo dell’acciaio saldato è dato dalla distorsione termica conseguente all’esecuzione delle saldature stesse, generalmente risolta tramite opportuna circolazione di refrigerante o aggiungendo piombo e sabbia nelle cavità della struttura. Di seguito viene mostrata una pressa piegatrice con telaio in acciaio saldato.

Pressa piegatrice con telaio in acciaio saldato, prodotta da Vimercati (fonte: http://www.fvimercati.it)

Compositi a matrice polimerica, metallica e ceramica

Questa tipologia di materiali può introdurre approcci alternativi ed innovativi nella progettazione delle macchine utensili. Sia la matrice che il materiale di rinforzo possono essere adattati in modo da fornire le prestazioni strutturali richieste lungo determinate direzioni (materiale ortotropo).

I telai per macchine utensili realizzati con materiali compositi sono di solito molto costosi. Sono principalmente destinati alla realizzazione di macchine per lavorazioni ad alta velocità, con elevati gradi di precisione. Inoltre, il ricorso a tali materiali consente di ottenere prestazioni molto spinte, specie in termini di attuazione del moto con fasi di accelerazione e decelerazione molto sostenute. E’ il caso delle macchine per il taglio ad ultrasuoni, principalmente usate in ambito aeronautico, come quella di seguito mostrata.

Macchina per il taglio ad ultrasuoni con telaio in composito, prodotta da mtorres (fonte: http://www.mtorres.es)

Nelle macchine utensili con telaio in materiale composito, la movimentazione di posizionamento dell’utensile viene spesso realizzata ricorrendo a trasmissioni idrodinamiche.

Materiali ceramici

I materiali ceramici sono stati introdotti come materiali per i telai delle macchine utensili negli anni ‘80. Sono caratterizzati da elevati valori di resistenza, rigidità, stabilità dimensionale, resistenza alla corrosione ed eccellente finitura superficiale. Il loro svantaggio principale è dato dal comportamento fragile per carichi di esercizio prossimi a quello di rottura, oltre che dai costi eccessivi.

Cemento polimerico

Base di macchina utensile in cemento polimerico realizzata da RAMPF (fonte: https://www.rampf-gruppe.de/en/)

Nelle sue componenti convenzionali, il cemento polimerico impiegato per i telai delle macchine utensili fornisce opportuni valori in termini di massa e di capacità di smorzamento delle vibrazioni. Per questi scopi viene usata una composizione alternativa, costituita da una matrice polimerica alla quale viene aggiunta una miscela di polveri di granito e di altri minerali. Questa varietà di cemento presenta caratteristiche di smorzamento migliori della ghisa grigia.

Analogamente alla ghisa grigia può essere può essere lavorato in stampi, per l’ottenimento di forme anche complesse. Non necessita poi di trattamenti termici per la distensione delle tensioni e può ospitare elementi di fissaggio e guide lineari, ricorrendo all’opportuno impiego di inserti. Di seguito viene mostrata un’applicazione tipica del cemento polimerico.

Questa tipologia di materiali presenta intervalli di valori di rigidità e di resistenza più bassa dei materiali metallici visti in precedenza:

E = 20 GPa

Rm = 5 - 60 MPa

ma rispetto ad essi ha una maggiore capacità ed efficacia nella dispersione del calore.

La determinazione dei carichi nei telai delle macchine utensili

Le considerazioni sui requisiti di rigidezza e smorzamento dei telai delle macchine utensili, fin qui fatte, sono di importanza fondamentale per il conseguimento del livello di prestazioni richiesto e per l’ottenimento di ben determinate specifiche. Sulla base di queste valutazioni, si procede quindi ad una prima stima dei carichi agenti, necessaria per la successiva fase di scelta degli accoppiamenti cinematici, che terrà conto delle necessità di smorzamento delle vibrazioni, di assenza di gioco angolare e di rigidezza torsionale.

La capacità di resistenza del telaio di una macchina utensile alle forze statiche e dinamiche (che si originano durante i processi di lavorazione), costituisce l’altro aspetto fondamentale da tenere in conto durante le fasi di progettazione.

Le forze statiche, in particolare, insieme alla massa totale della macchina utensile e del pezzo sottoposto alla lavorazione, determinano inflessioni e distorsioni, causa dell’introduzione di errori geometrici nel prodotto finito.

Le forze dinamiche sono il risultato, ad esempio, dell’innesto ad intermittenza della fresa e della variazione rigenerativa dello spessore del truciolo, ad una frequenza corrispondente al numero di giri della fresa stessa. Tali forze possono determinare sia vibrazioni forzate che chatter, abbassando sensibilmente sia la qualità del prodotto finito che la vita utile dell’utensile. La valutazione delle forze dinamiche influisce, come accennato, alla corretta scelta degli accoppiamenti cinematici, specie per far fronte alle esigenze di limitazione di coppia, con alta precisione e ridotto momento d’inerzia. Tale limitazione di coppia ha lo scopo principale di proteggere il gruppo motore dei moderni mandrini, alla luce della loro evoluzione descritta in precedenza.

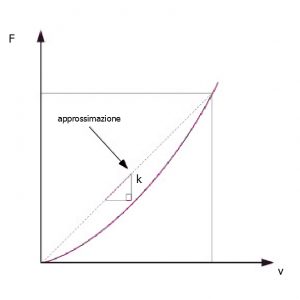

Andamento della deflessione della linea elastica v in funzione del carico applicato F

La caratteristica statica di una macchina utensile dipende quindi dalle deformazioni elastiche corrispondenti ai carichi applicati in un dato momento. Tali carichi possono però variare durante l’esecuzione della lavorazione, per cui la deformazione risultante non rimane costante. In genere, per un valore del tempo t qualsiasi, la relazione tra la deflessione della linea elastica v e il carico applicato F mostra un andamento non lineare; ciò a causa dell’aumento dei fenomeni non lineari dati dall’incremento delle aree di contatto tra gli elementi della macchina.

Nella figura a lato, viene mostrato l’andamento della deflessione della linea elastica v in funzione del carico applicato F.

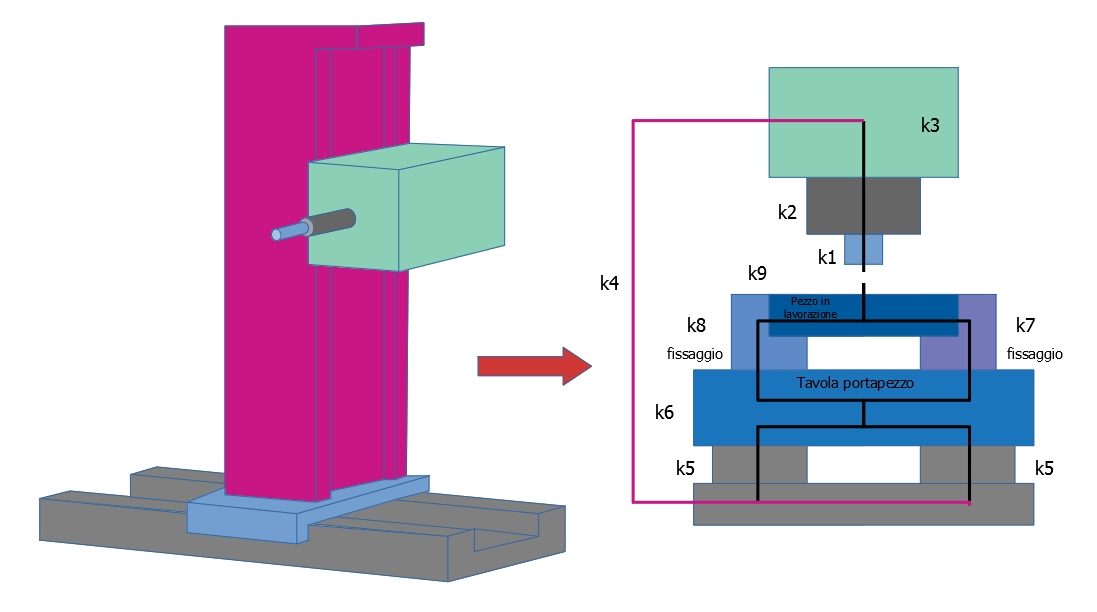

Come primo step di calcolo per la determinazione dei carichi nel telaio di una macchina utensile, è pratica comune ipotizzare una relazione lineare tra carico e deformazione e utilizzare una rigidezza media k per ciascun componente del telaio e della macchina. L’ipotesi lineare del calcolo consente anche di ricorrere alla sovrapposizione degli effetti, ipotizzando una struttura ideale del telaio continua e senza giunzioni. Si consideri a tale scopo la schematizzazione seguente:

Schematizzazione strutturale del telaio di una macchina utensile.

Sulla base della precedente schematizzazione, si può spostare l’attenzione nel punto di taglio di un particolare utensile della macchina. Si evince che le deformazioni in tale punto sono il risultato delle forze trasmesse da tutti i principali componenti e dalle unità costruttive della macchina. La rigidezza statica globale della macchina può, di solito, essere considerata come la combinazione elastica delle rigidezze statiche di tutti i componenti coinvolti, considerando un analogo di molle in serie ed in parallelo, come mostrato nell’immagine precedente.

Il progetto strutturale del telaio di una macchina utensile, richiederà quindi di tenere conto di tutte le componenti di carico flessionale e torsionale.

Per quanto riguarda le componenti di carico flessionale, i componenti del telaio possono essere considerati come travi rettilinee inflesse. Perciò si può applicare agevolmente l’analisi della tensione elastica che deriva dalla sollecitazione da momento flettente, considerando sezioni trasversali dalla semplice geometria.

In tale fase di analisi tensionale di massima, viene poi trascurata la sollecitazione da taglio in quanto relativamente bassa.

Nella stessa fase di analisi tensionale, viene inoltre trascurata l’influenza del peso del mandrino, del suo alloggiamento e dell’utensile montato. Tali contributi sono rilevanti solo in termini di peso proprio e non dal punto di vista di errore di forma del pezzo, indotto dalla deflessione, una volta predisposto l’utensile all’inizio della lavorazione desiderata.

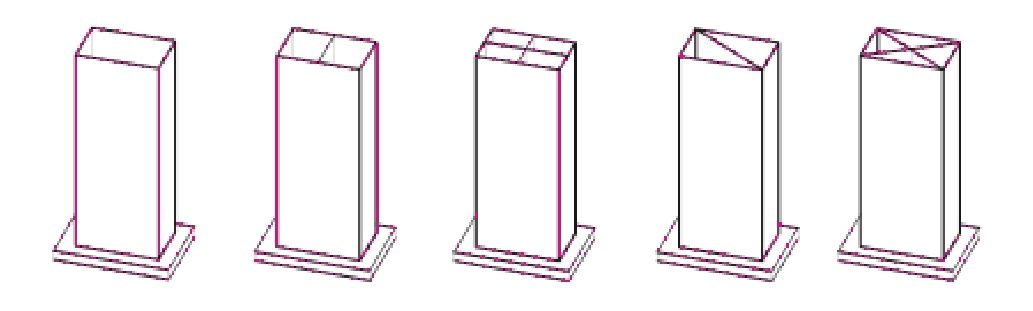

Dal momento che la resistenza a flessione della colonna di un telaio di una macchina utensile è proporzionale al momento d’inerzia della sua sezione intorno all’asse neutro, la stessa sezione trasversale costituisce un parametro di progetto fondamentale.

Considerando quindi le componenti di carico torsionale, lo stato tensionale da sollecitazione di torsione sulla generica sezione sarà funzione del momento d’inerzia polare della sezione stessa. E’ evidente come una sezione che mostra una forte resistenza alla flessione non necessariamente resiste meglio alla torsione. A tale scopo, il miglioramento complessivo della risposta della sezione ad entrambe le sollecitazioni di flessione e di torsione viene conseguito inserendo apposite nervature di rinforzo, come mostrato nella seguente immagine.

Tipi di sezione per le colonne del telaio di una macchina utensile

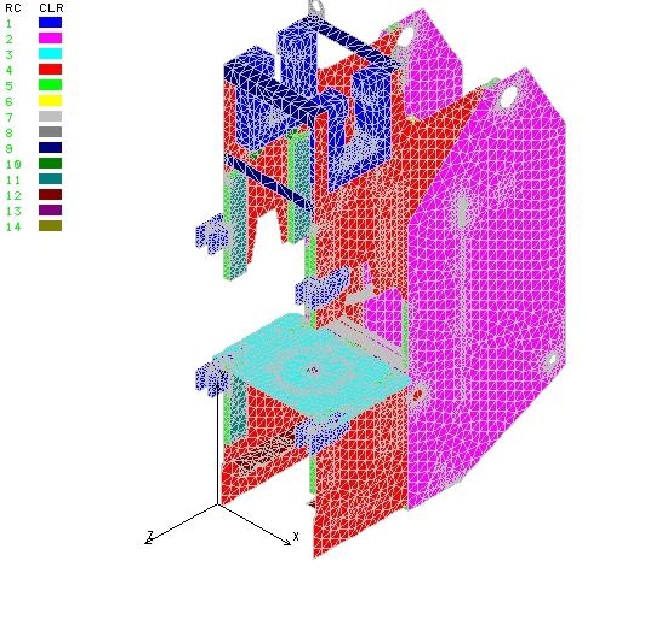

Qualora lo schema del telaio della macchina utensile sia caratterizzato da una notevole complessità e da grandi dimensioni, la stima delle deflessioni fin qui considerate viene eseguita ricorrendo a simulazioni strutturali con il Metodo degli Elementi Finiti (FEM).

Simulazione FEM del telaio di una macchina utensile (fonte: http://pubs.sciepub.com/ajme/1/1/2/)

Il ruolo del fornitore di componenti

Un’attività complessa come la progettazione nell’ambito dei telai per le macchine utensili, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore dei telai per le macchine utensili, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione e limitazione della coppia, quali: giunti a soffietto metallico della serie BK, giunti ad elastomero della serie EK, limitatori di coppia della serie SK e giunti con allunga della serie ZA e EZ.

Complimenti! Ottimo post, interessante! chiaro ed estremamente completo. Sarebbe opportuno continuare con altri approfondimenti.

Grazie Antonio, ci fa sempre piacere avere riscontri positivi! Sul nostro Blog siamo soliti proporre articoli tecnici dai contenuti diversificati… ma se hai qualche suggerimento da darci per approfondire questo argomento o altri di tuo interesse… non esitare a farcelo sapere! A presto:)

Lo studio FEM della struttura completa, inclusi carichi e movimenti più rigidi, è uno dei punti più importanti per qualsiasi macchina moderna, altrimenti nulla ti darà le tolleranze richieste.

Inoltre nessuno oggi FA LA MACCHINA COMPLETA, tutti ASSEMBLANO la macchina con componenti diversi, ecco perché la responsabilità della struttura completa finale è così importante.

Grazie della risposta Marco, condividiamo pienamente quanto hai scritto; l’analisi FEM oggi uno strumento fondamentale per la buona riuscita di un progetto.