R+W ITALIA E L’OBIETTIVO SOSTENIBILITÀ

Quello della sostenibilità è un tema molto seguito anche in R+W Italia, dove avere un basso impatto ambientale è una priorità da ormai 5 anni. Un impegno che inizia fin dalla fase di progettazione dei prodotti. E non a caso.

Secondo la pubblicazione Sustainable Production and Consumption, infatti, l’80% dell’impatto ambientale di un prodotto viene determinato proprio durante il processo di sviluppo di un oggetto. Perché elementi come la selezione delle materie prime, la scelta dei processi produttivi, l’efficienza operativa o la progettazione del prodotto per il riutilizzo o il riciclaggio devono essere stabiliti prima dell’inizio della sua produzione. La progettazione sostenibile, insomma, rappresenta il punto di partenza fondamentale per qualsiasi iniziativa di sviluppo a basso impatto.

Top priority

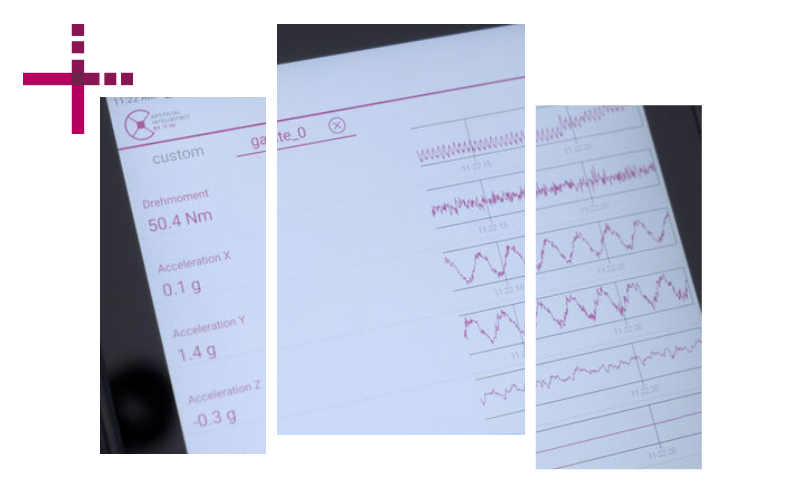

«La priorità che ci siamo dati è quella di garantire l’efficienza e le prestazioni elevate dei nostri organi di trasmissione, siano essi realizzati in acciaio come in materiali più leggeri come l’alluminio, ideale per garantire una bassa dispersione e un consumo di energia contenuto. Basti dire che la nostra serie di giunti di precisione realizzata in alluminio può portare a un risparmio energetico del 25-35% rispetto allo stesso prodotto realizzato in acciaio. Un risparmio dovuto in parte alla leggerezza del materiale utilizzato e in parte alle piccole dimensioni di questo tipo di trasmissioni», spiega Davide Fusari, country manager per l’Italia di R+W. Senza contare il fatto che tutti i giunti R+W, sia quelli realizzati in acciaio sia quelli prodotti in acciaio inox e alluminio sono interamente riciclabili, secondo i dettami del design sostenibile e dell’economia circolare. «Sul fronte del contenimento degli sprechi energetici, va poi detto che la recente aggiunta dei sistemi di collegamento sensorizzati sui nostri giunti, in grado di misurare e monitorare il funzionamento della macchina, può assicurare un supporto determinante per rendere gli impianti più efficienti», aggiunge Fusari. «Il monitoraggio in tempo reale dell’impianto consente infatti di verificare immediatamente se vi sia un incremento del consumo energetico, in modo che si possa intervenire tempestivamente evitando così inutili sprechi».

Verde per natura

Davide Fusari parla di materie prime critiche per i processi produttivi della sua azienda e non vi è dubbio che la sostenibilità sia uno dei tratti distintivi principe dell’acciaio, riciclabile al 100% e all’infinito; e dell’alluminio. È stato stimato infatti che fra il 2018 e il 2023 e nella sola Italia il tasso di riciclo di quest’ultimo sia balzato dal 68 al 70,3% e che per quel che riguarda il primo il risultato sia stato ancor più sensazionale: dal 75 al 79,3% nel periodo. Confindustria ha tenuto inoltre a sottolineare come su scala planetaria si indirizzino a nuova vita ogni secondo 14 tonnellate di acciaio, la cui produzione è green sin dal principio. È ormai generalizzato il ricorso alla tecnologia del forno elettrico ad arco – ancora in crescita in tutto il mondo secondo l’ente non governativo californiano Global Energy Monitor (GEM) – i cui consumi idrici ed energetici sono del 50% inferiori rispetto a quelli dei sistemi tradizionali. Non solo i forni: per molti il futuro dell’industria è necessariamente full electric e a garantire la copertura del fabbisogno devono essere sistemi intelligenti, smart grid basate su fonti rinnovabili. Al controllo smart della domanda e degli sprechi guarda d’altra parte con attenzione lo stesso Piano Transizione 5.0 governativo, ora in attesa degli opportuni decreti attuativi.

Avviso ai naviganti

Il country manager di R+W Italia ha anche alluso alla sensoristica e quindi alla comunicazione fra macchine e sistemi che è tipica degli scenari dell’Internet delle Cose – IoT o Internet of Things. Proprio per garantire che lo scambio dati negli ambienti di fabbrica e business possa svolgersi in maniera ancora più sicura il protocollo utilizzato è quello dello Http/3. Ma una ricerca recente che il dipartimento di Ingegneria dell’informazione dell’università di Pisa ha svolto nel quadro di FoReLab (Future-Oriented REsearch LABoratory) ha posto l’accento sulla natura energivora del protocollo. Sarebbe infatti responsabile di un incremento del 30% del fabbisogno energetico quando i dati da trasferire sono in quantità ingente, mentre continuerebbe a confermarsi competitivo rispetto ai predecessori http 1 & 2 quando le moli di informazioni sono minori.

Tenendo presente la numerosità, pervasività, ubiquità dei dispositivi a batteria in ogni comparto della manifattura o dello stesso R&D, è chiaro che la minimizzazione della domanda di energia risulta essere un imperativo. All’università di Pisa, che ha qui collaborato con l’Istituto di informatica e telematica del Consiglio nazionale per le ricerche e i cui studi sono stati pubblicati sulla testata Pervasive and Mobile Computing, una soluzione al problema può giungere dallo sviluppo di adeguati algoritmi di intelligenza artificiale.