Le macchine di stiro-soffiaggio per il settore beverage

Indice

- Introduzione

- Tipologie delle macchine di stiro soffiaggio RSBM

- Scegliere il giunto giusto per le macchine di stiro-soffiaggio

Introduzione

Lo stiro soffiaggio riscaldato (RSBM, Reheat Stretch Blow Molding) fa parte del processo di produzione a due stadi delle bottiglie in Polietilene Tereftalato (PET), il materiale in assoluto più usato nel packaging per il settore beverage. Durante il primo stadio di stampaggio ad iniezione, le macchine producono delle preforme o parison a forma di fiala o provetta. Il collo delle preforme è completamente rifinito, ma il diametro e la lunghezza sono molto più piccoli della bottiglia in cui verranno trasformate durante il processo RSBM. Durante questa trasformazione, il materiale subisce dei cambiamenti significativi nella orientazione molecolare, rendendo le bottiglie virtualmente indistruttibili, leggere ed estendendo diverse proprietà di barriera mantenendo la trasparenza già presente nelle preforme.

Preforma in PET per lo stiro-soffiaggio

La produzione delle bottiglie in PET ha goduto di un grande successo negli ultimi 30 anni. Nel 2006, 12,3 milioni di residui di resina sono stati convertiti in contenitori ed il medesimo tasso è del 20% degli anni ’90 al 5-6% attuale.

Vi sono tre differenti metodi di produzione di una bottiglia in PET:

- Processo a singolo stadio;

- Processo a due stadi integrati;

- Processo a due stadi.

Il processo di produzione a due stadi presenta diversi benefici rispetto agli altri due. Il primo è che il processo di stampaggio ad Iniezione e quello di soffiatura automatica sono completamente indipendenti l’uno dall’altro e possono, perciò, essere ottimizzati separatamente. Ciò implica che le preforme possono essere immagazzinate, spedite per lunghe distanze e usate quando richiesto. Inoltre, la globalizzazione ha permesso la diffusione di questo processo, grazie alla disponibilità sempre più crescente di diverse tipologie di preforma.

Tipologie delle macchine di stiro soffiaggio RSBM

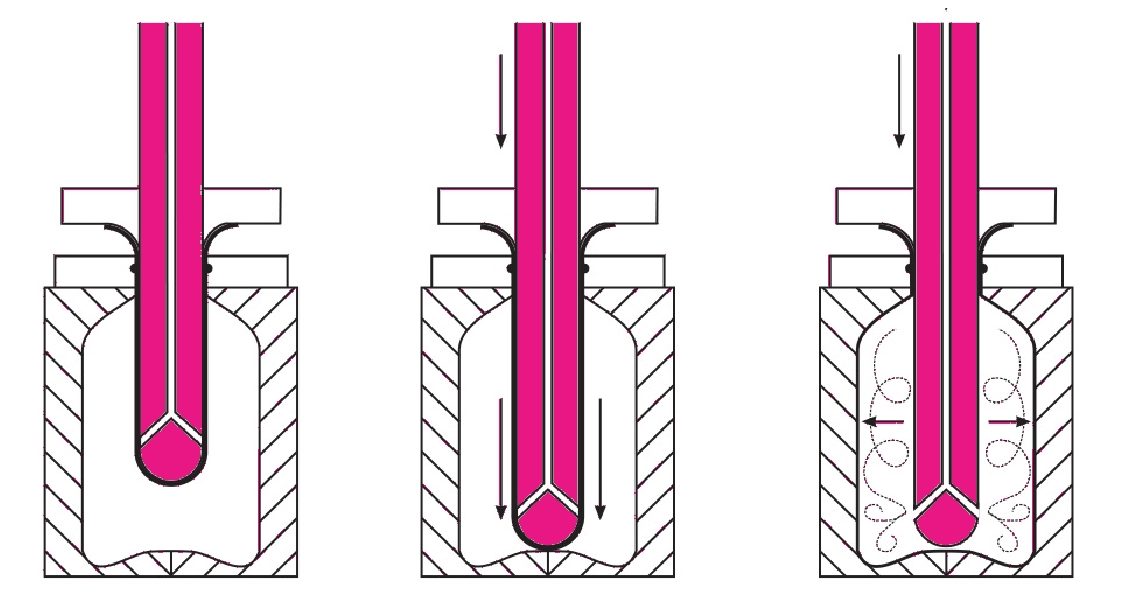

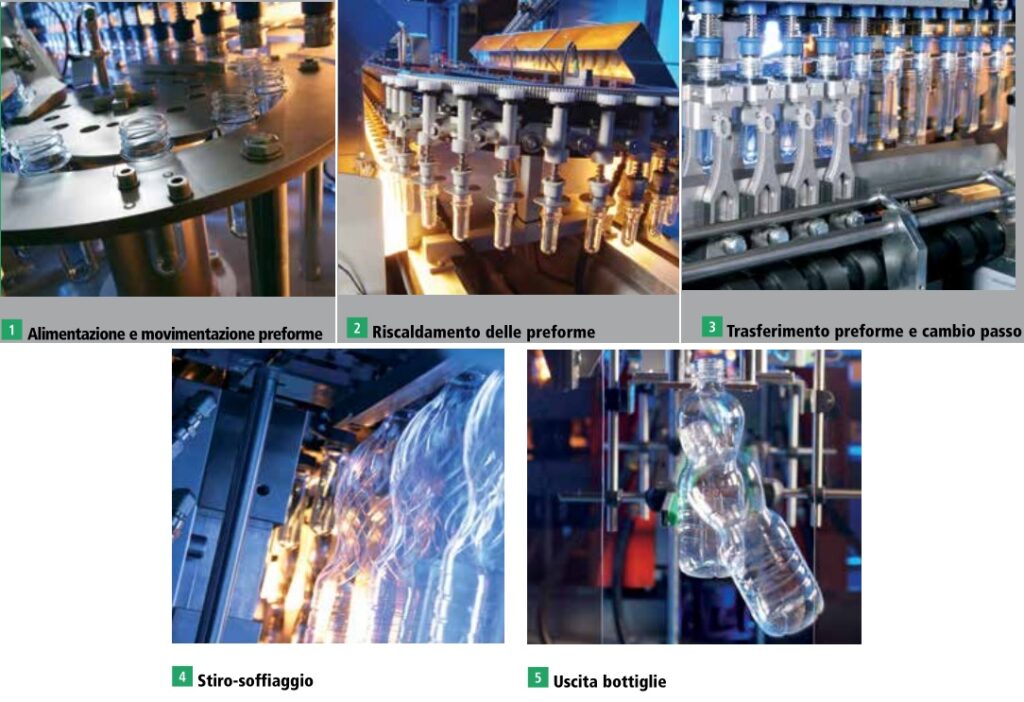

Come accennato in precedenza, le macchine di stiro soffiaggio RSBM per la produzione delle bottiglie in Polietilene Tereftalato (PET) costituiscono il secondo dei due stadi costituenti il processo; il primo stadio è dato dallo stampaggio ad iniezione delle preforme. Il processo fondamentale di queste macchine è quindi quello di utilizzare le preforme ottenute per stampaggio ad iniezione, riscaldarle e stiro-soffiarle in uno stampo per soffiatura. Il processo viene schematizzato nell’immagine seguente.

Schematizzazione del processo di stiro-soffiaggio

Al di là di questa semplice schematizzazione, è attualmente disponibile un’ampia varietà di tipi di macchina per lo stiro-soffiaggio, sulla base dei vari requisiti di prodotto e di qualità. Di conseguenza, l’acquisto di una moderna macchina di stiro-soffiaggio prevede un’attenta analisi dei costi ed una conoscenza il più possibile esaustiva di tutte le differenze tra i tipi a disposizione sul mercato.

Nel processo a singolo stadio, sia le preforme che le bottiglie vengono realizzate con lo stesso macchinario. Il processo a singolo stadio è abbastanza differente dal processo a due stadi, sotto diversi aspetti. Le macchine per il processo a due stadi integrati si collocano a metà tra le due categorie di macchine; infatti realizzano le preforme tramite stampaggio ad iniezione, le trasferiscono sui mandrini e le mettono in rotazione di fronte ad una piccola sezione di lampade ad infrarosso (o altro dispositivo), prima della soffiatura.

Le principali tipologie di macchine di stiro-soffiaggio RSBM sono le seguenti:

- Macchine semiautomatiche;

- Macchine a shuttle lineare;

- Macchine a moto lineare continuo;

- Macchine rotative.

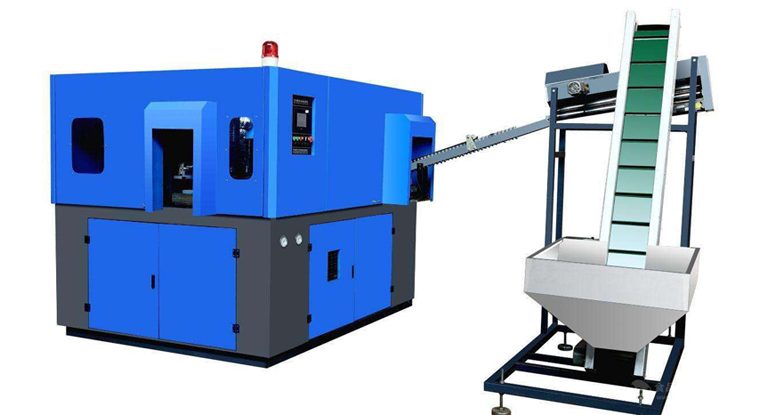

Macchine semiautomatiche

Gran parte di queste macchine sono di produzione asiatica. Di solito comprendono una sezione forno indipendente, posizionata vicino ad una pinza da soffiaggio. L’operatore posiziona una o due preforme sui mandrini, che girano attraverso la sezione forno. Lo stesso può prelevare una o due preforme, appena passate attraverso i forni, asportandole dai mandrini e posizionandole nello stampo per soffiatura aperto. Generalmente, tali macchine consentono la chiusura dello stampo tramite la pressione in sequenza di due bottoni, al fine di proteggere l’operatore da incidenti. Lo stampo quindi si chiude e stiro-soffia una o più bottiglie. L’operatore, successivamente, rimuove le bottiglie, aggiunge le altre preforme ai mandrini ed il processo riparte da capo. La capacità di tale tipologia di macchine varia da 60 bottiglie/ora da 20 litri in cavità singola a 800 bottiglie/ora da mezzo litro in cavità doppia.

Una variante a tale configurazione è data da una macchina con quattro cavità ed alimentazione automatica delle preforme nel sistema forno, con posizionamento manuale delle preforme nello stampo per soffiatura, una volta attuata l’apertura dello stesso. L’operatore spinge le bottiglie soffiate fuori dagli stampi, che cadono su un nastro trasportatore sottostante; quindi lo stampo si chiude. La capacità di tale tipologia arriva a 1500 bottiglie/ora leggere.

Un vantaggio delle macchine semiautomatiche è dato dal movimento continuo delle preforme nei forni. Ciò riduce le variazioni di temperatura tra le preforme stesse, il che costituisce un evidente svantaggio nelle macchine di soffiatura ad indicizzazione.

Uno svantaggio tipico è dato dalla velocità del forno. In particolare, nel caso in cui si utilizzano preforme spesse, è importante poter controllare la velocità del forno; il processo consente, infatti, un’esigua possibilità di intervento tra la rottura delle bottiglie (temperatura del forno troppo bassa) e la cristallizzazione delle preforme (temperatura del forno troppo alta). Risulta, quindi, fondamentale che l’operatore possa disporre di adeguate interfacce di controllo della temperatura.

Macchina di stiro-soffiaggio semiautomatica [fonte].

Macchine a shuttle lineare

In questa tipologia di macchine, gli stampi per soffiatura sono montati in un corpo unico, muovendosi con un cilindro in comune. Sono stati costruiti stampi con cavitazioni fino ad otto cavità, ma i modelli più comuni ne hanno da una a quattro. Queste macchine coprono così l’intervallo più basso di capacità delle applicazioni, essendo spesso competitive con il processo a singolo stadio. Nell’immagine seguente viene mostrata una macchina a shuttle lineare con stampo per soffiatura a sei cavità.

Macchina di stiro-soffiaggio a shuttle lineare [fonte: www.kexin-machine.com ].

Le macchine lineari, quindi, indicizzano e distribuiscono tramite sistemi a pinze il numero appropriato di preforme in un unico movimento ai mandrini in attesa. La maggior parte dei mandrini sono realizzati in alluminio con un diametro appena al di sotto del diametro interno minimo delle preforme.

Generalmente, in questa tipologia di macchine (come quella mostrata nella figura precedente), le preforme seguono il percorso dei mandrini in senso antiorario intorno alla macchina, partendo dalla stazione di alimentazione attraverso la sezione forno. L’equilibratura del processo avviene nella sezione di inversione del percorso, prima di entrare nella chiusura di soffiatura a sei cavità. Sei mandrini vengono chiusi tutti nello stesso momento nello stampo per soffiatura, dove le preforme vengono stiro-soffiate tutte nello stesso momento.

- Bottiglie in uscita dallo stampo di stiro soffiatura (capovolte).

- Particolare dello stampo per soffiatura aperto.

Tutte le cavità per la soffiatura sono poste una accanto all’altra. Su alcune macchine entrambe le metà dello stampo si muovono con un cilindro in comune, mentre altre hanno cilindri individuali. Nella maggior parte delle macchine, le preforme viaggiano capovolte e le aste di stiraggio vengono azionate da sotto. Dopo la soffiatura, le cinque bottiglie su mostrate vengono portate alla stazione di prelievo dove vengono rimesse in posizione verticale su un nastro trasportatore. I nastri trasportatori orizzontali sono di impiego comune nell’intervallo di capacità tipico di questa tipologia di macchine.

Nastro trasportatore tipico per le macchine a shuttle lineare

Sebbene queste macchine forniscano una soluzione a basso costo per l’ingresso nel mercato dei recipienti in PET, esse presentano alcuni svantaggi rilevanti. Il primo e più grave è dato dalla modalità con cui le preforme passano attraverso il sistema forno. È quasi impossibile far trascorrere a tutte le preforme la stessa quantità di tempo all’interno dei forni, per come esse vengono indicizzate. Ciò diventa più problematico al crescere del numero delle cavitazioni degli stampi. Inoltre, il calore emesso da una lampada ad infrarossi non è costante lungo la sua lunghezza. Infatti, il punto centrale di una lampada ad infrarossi (del tipo usato in queste macchine), alla sua temperatura massima emette di solito il 10-20% in più di calore rispetto alle estremità.

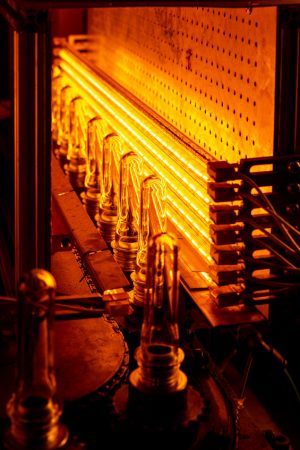

Gruppo lampade ad infrarossi in una sezione forno di una macchina di stiro soffiaggio

Nell’immagine a lato viene mostrato un gruppo lampade ad infrarossi del tipo indicato.

La conseguenza di entrambi gli svantaggi è che le preforme non vengono riscaldate uniformemente; differenze di temperature fino ad 8°C tra le preforme in una macchina a 4 cavità sono, purtroppo, ricorrenti. Ciò, a sua volta, determina delle differenze nella distribuzione delle pareti delle bottiglie (nello stampo). Alcune di queste differenze possono essere migliorate se ciascuna cavità dispone di un sistema di valvole di soffiaggio separato, ma non tutte le macchine ne sono dotate. Alcune macchine sono dotate di percorsi, nella sezione forno, dove le preforme si spostano parallelamente l’una all’altra, con le lampade al centro. Questa soluzione fornisce delle prestazioni complessivamente migliori, senza arrivare al livello di quelle delle macchine a ciclo continuo (esaminate più avanti). La maggior parte delle macchine, inoltre, predispone la distanza delle preforme con lo stesso passo delle cavità dello stampo per soffiatura. Ciò determina un impiego del forno economicamente svantaggioso, poiché le lampade riscaldano un grande volume di aria. Quest’aria riscaldata, a sua volta, costituisce un fattore di disturbo rispetto al riscaldamento coerente con quello previsto per la preforma. Poiché la maggior parte degli impianti di soffiatura automatica non dispongono di sistemi di climatizzazione, le variazioni di temperatura hanno un impatto maggiore sul profilo di riscaldamento delle preforme, dato il volume di aria in eccesso all’interno del sistema forno rispetto al numero delle preforme. Molte macchine offrono appositi sistemi di controllo della capacità totale del forno (rispetto alla temperatura misurata della preforma), ma non rilevano tutte le variazioni della temperatura ambiente in un tipico ciclo termico giorno/notte, ad esempio. Un altro svantaggio di queste macchine è dato dal movimento rotatorio prima delle preforme (capovolte), poi delle bottiglie (dritte verso l’alto). I dispositivi di azionamento istallati, costituiti da tre cilindri (ciascuno per i movimenti su/giù, avanti/indietro, alimentazione/espulsione), possono costituire un grosso problema di manutenzione, che ha affetto molte aziende del settore.

Il semplice design dei mandrini, impiegati in questa tipologia di macchine, li rende sì facili da riparare o da sostituire ma non fornisce, però, la stessa sicurezza nel mantenere le preforme concentriche come i design più sofisticati, ricorrenti nelle altre tipologie di macchine. Ciò perché il diametro esterno del madrino deve essere di circa 0.02 mm più piccolo della più bassa dimensione di tolleranza del diametro interno del collo della preforma. Molte preforme, in realtà, saranno più larghe, in quanto l’intervallo di tolleranza consentito è circa pari a ±0.008m per le finiture del collo più comuni. Nel peggiore dei casi, i colli delle preforme sono di 0.18mm più grandi dei mandrini, con la conseguenza che le preforme oscillano e vengono riscaldate in maniera diseguale durante il loro percorso attraverso le sezioni forno. Ciò può determinare variazioni nello spessore delle pareti da un lato all’altro.

Macchine a moto lineare continuo

Per migliorare le prestazioni e la qualità del prodotto, riferite a capacità comprese tra quelle basse e quelle medie, le aziende produttrici delle macchine di stiro-soffiaggio hanno sviluppato una nuova tipologia di macchina, che prende in prestito alcuni concetti collaudati dalla linea rotativa delle macchine a soffiatura automatica.

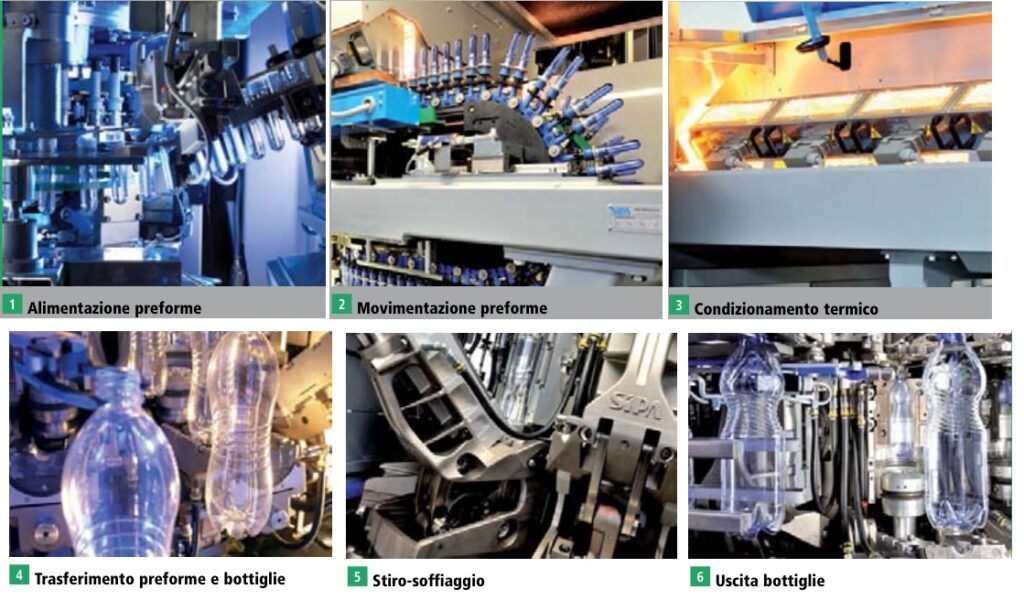

Il primo consiste nella sezione di alimentazione. Su queste macchine viene istallata soltanto una linea singola di alimentazione e le preforme fluiscono continuamente in una ruota a stella. Esse sono mantenute dritte in questa posizione e rimarranno così per tutto il loro percorso attraverso la macchina. Di seguito, viene mostrata una macchina di questo tipo.

Macchina a moto lineare continuo SFL prodotta da SIPA S.p.A. [fonte].

Processo di stiro-soffiaggio nella macchina a moto lineare continuo SFL prodotta da SIPA S.p.A. [fonte: www.sipa.it]

Le macchine di questa tipologia impiegano servo motori al fine di conseguire un’opportuna sincronizzazione tra i mandrini che si muovono continuamente e i dispositivi di prelievo. I vantaggi che si ottengono sono principalmente dati dal basso consumo di energia e dalla poca manutenzione. Mentre il tempo tra l’uscita dalla sezione forno e l’inizio del processo di soffiatura è leggermente differente per ciascuna preforma (ad es. la prima preforma può uscire dalla sezione forno fino a 3s prima dell’ultima), non si rilevano distribuzioni errate nelle pareti della bottiglia, né vi sono esigenze di controllo dell’aria di soffiatura. Quest’ultimo controllo è comunque da tenere in considerazione, in quanto consente di posizionare le valvole di soffiatura vicino alla cavità, riducendo così il volume di aria che non contribuisce alla soffiatura del contenitore ma deve essere caricato e scaricato ad ogni ciclo della macchina.

Un ulteriore vantaggio di questa tipologia di macchine è dato dal fatto che esse forniscono una qualità pressoché identica alle macchine rotative per capacità fino a 1800 bottiglie/cavità orarie, a fronte di un impegno di capitali ridotto. Le macchine rotative sono più care a causa dei costosi sistemi di distribuzione delle preforme, posizionati nel centro della ruota di soffiatura. L’eccellente qualità dei recipienti ottenuti, tramite l’impiego delle macchine a moto continuo lineare, ha origine dal fatto che tutte le preforme ricevono lo stesso calore e possono essere soffiate ottenendo un’identica distribuzione dello spessore delle pareti delle bottiglie. Una cosa da tener presente, durante l’uso delle macchine rotative, è che i loro stampi possono non essere adatti per alcune macchine lineari.

Macchine rotative

Questa tipologia di macchine è la più diffusa nel settore dello stiro-soffiaggio per il settore beverage. Di seguito, viene mostrata una macchina di questo tipo.

Macchina rotativa SFR EVO3 prodotta da SIPA S.p.A. [fonte: www.sipa.it]

Le sezioni forno delle macchine rotative sono molto simili a quelle delle altre tipologie di macchine; ciascun produttore propone un suo design proprietario, al fine di riscaldare le forme con efficacia ed evitare aumenti di temperatura non dovuti nei colli delle preforme ed alle connessioni delle lampade ad infrarosso.

La differenza principale rispetto alle altre macchine è nel design della chiusura del gruppo di soffiatura. In una macchina rotativa, ciascuna preforma si sposta verso la sua propria chiusura di soffiatura, a sua volta disposta su una ruota di soffiatura. Tutte le funzionalità fornite a queste chiusure, arrivano attraverso il centro della ruota di soffiatura per mezzo di distributori rotativi. Un gruppo riduttore di notevoli dimensioni si trova al di sotto della ruota e viene azionato da un motore a velocità variabile. Risulta quindi evidente l’esigenza, per il progettista di tale tipologia di macchine, di un’opportuna progettazione di tutti gli accoppiamenti cinematici, viste le necessità di conseguimento dell’uniformità del moto per un meccanismo di tale complessità.

Di seguito viene mostrato il processo di stiro-soffiatura per la macchina mostrata in precedenza.

Processo di stiro-soffiaggio nella rotativa SFR EVO3 prodotta da SIPA S.p.A. [fonte: www.sipa.it].

Mandrini con sistema di blocco preforma a doppia corona di sfere, prodotti da KHS [fonte].

I mandrini presentano diversi dispositivi caricati a molla, con la funzione di mantenere la preforma al sua posto e garantire sia l’allineamento che l’assemblaggio sicuro. La maggior parte dei mandrini si spostano lungo delle guide e sono dotati di un pignone sulla parte superiore (nei sistemi forno, dove le preforme passano capovolte, il pignone si trova sula parte inferiore). Il pignone ingrana con una catena che mette i mandrini in rotazione e può anche muovere gli stessi attraverso la sezione forno. La spaziatura dei mandrini sulla guida varia da 38 a 50mm e può essere aumentata fino a raddoppiare la sagoma per le applicazioni con apertura larga. La maggior parte delle bottiglie per l’acqua minerale e le bibite analcoliche impiegano preforme con diametri del collo dai 28 ai 33mm, processate facilmente con la spaziatura standard. Un interessante design dei mandrini viene mostrato nell’immagine a lato.

Una volta poste in rotazione con i mandrini, le preforme vengono esposte a radiazione infrarossa. Una macchina può avere, ad esempio, 14 forni di riscaldamento di cui 10 in allontanamento dalla ruota di soffiatura e 4 sul percorso di ritorno. Nella sezione di inversione del moto, così come tra l’ultimo forno nella linea e la ruota di soffiatura, le preforme vengono sottoposte all’equilibramento, ovvero al bilanciamento delle differenze di temperatura all’interno delle pareti della preforma.

Particolare dell’assieme ruota a stella – stampo di stiro-soffiatura, con i meccanismi a camme [fonte: www.khs.com].

Le bottiglie soffiate lasciano gli stampi tramite pinze o ruote a stella che le posizionano su nastri trasportatori. Il design di queste pinze può variare da macchina a macchina, specie se confrontato con quello delle pinze delle macchine lineari. Le pinze trasferiscono le preforme dai forni agli stampi per soffiatura e le bottiglie dagli stampi alle unità di scarico. Generalmente, anch’esse sono controllate da meccanismi a camme e ruotano su guide sagomate, analogamente al meccanismo della ruota a stella su mostrato.

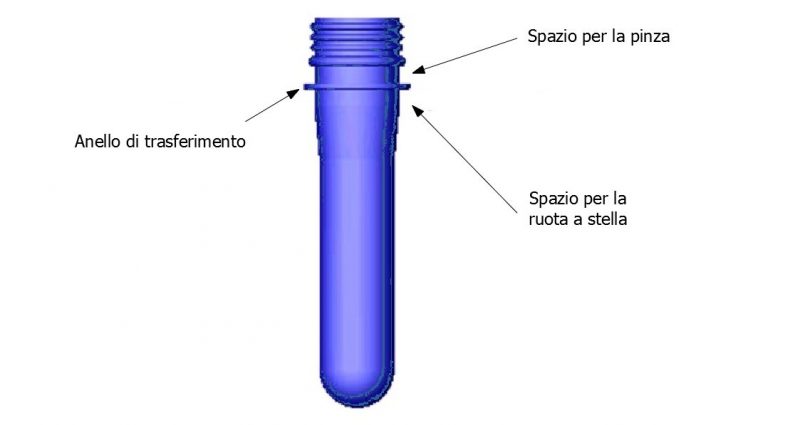

Invece di avere dei cilindri per l’apertura e la chiusura, le pinze vengono in realtà soltanto spinte e tirate via rispettivamente dentro e fuori le preforme, che sono ferme nelle tasche della ruota a stella o negli stampi per soffiatura (nel caso delle bottiglie finite). Quest’accorgimento consente di risparmiare sul tempo e sulla manutenzione, richiedendo la presenza dell’anello di sostegno nel design del collo della preforma, come mostrato nella figura seguente.

Anello di sostegno nella preforma

Per facilitare l’interazione tra la ruota a stella e le pinze, ci deve essere spazio sufficiente affinché la pinza afferri la preforma al di sopra dell’anello di trasferimento. La preforma viene tenuta dalla ruota a stella proprio tramite l’anello stesso. La preforma avrà così una sezione rettilinea al di sotto dell’apice delle filettature (per la pinza) ed un’altra al di sotto dell’anello di trasferimento (per la ruota a stella).

Come visto in precedenza, il principale vantaggio delle macchine rotative è dato dal movimento continuo di tutti i loro componenti. Un unico motore elettrico aziona l’intera macchina e trasmette il movimento tramite cinghie dentate e pulegge. La sincronizzazione del movimento viene così assicurata da un appropriato piano di manutenzione, finalizzato ad assicurare il corretto tensionamento delle cinghie.

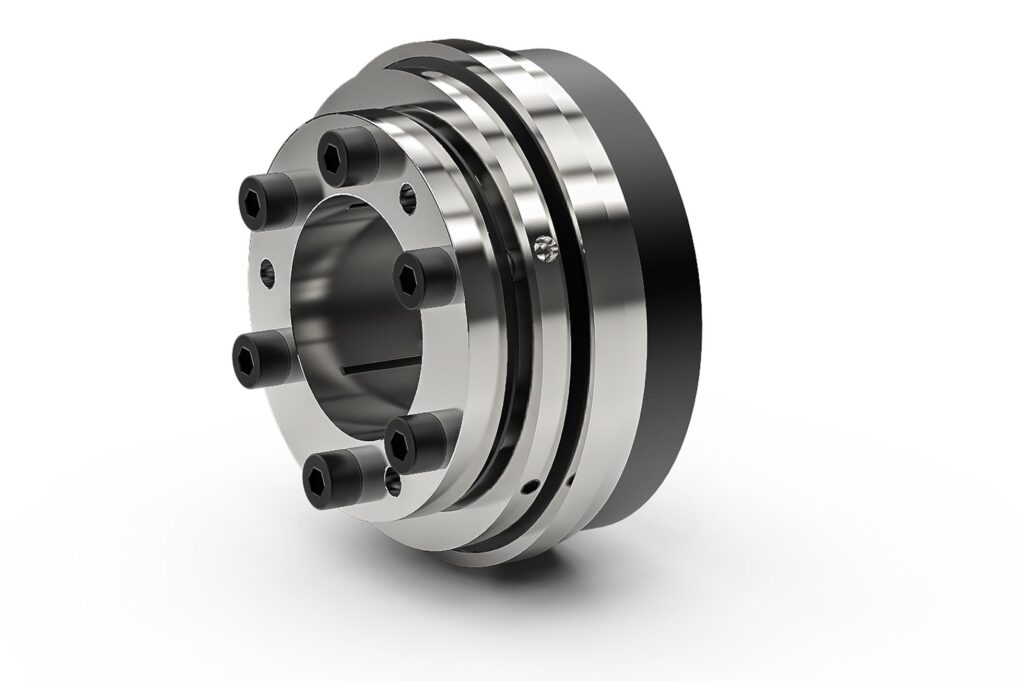

Cosa succede nel caso di scorretta chiusura dello stampo, per effetto di una preforma malformata? Nel caso di una macchina rotativa con una capacità di 2000 b/c ora, ciò determinerebbe un serio danneggiamento di tutta la catena cinematica, qualora non fossero predisposte le opportune protezioni.

Tali protezioni vengono realizzate montando un limitatore di coppia su ciascuna delle pulegge motrici, calettate sui componenti rotanti della macchina. Quando la coppia motrice sul limitatore supera un valore fissato, il limitatore stesso va a staccare la puleggia motrice dalla parte rotante, consentendo la rotazione libera. Sarà quindi compito dell’operatore riarmare il limitatore (secondo le prescrizioni del fornitore dello stesso) e ruotare, poi, opportunamente la parte rotante per ripristinare la sincronizzazione. Nell’immagine seguente viene mostrato un tipico limitatore di coppia, di largo impiego nell’ambito in questione.

Limitatore di coppia SK1 prodotto da R+W

Scegliere il giunto giusto per le macchine di stiro-soffiaggio

Un’attività complessa come la progettazione delle macchine di stiro-Soffiaggio, può trovare un valido supporto nei fornitori di componenti.

È il caso di R + W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista. In tutti i settori in cui la progettazione delle macchine di stiro-soffiaggio presenta sia criticità progettuali che esigenze di personalizzazione, R + W copre una gamma completa di soluzioni per tutte le esigenze di trasmissione quali sono i giunti un soffietto metallico della serie BK , i giunti ad elastomero della serie EK , i limitatori di coppia della serie SK e i giunti con allunga della serie ZA / EZ .