Le caratteristiche dei giunti di trasmissione in materiale composito

Indice

- Introduzione

- Caratteristiche e componenti dei materiali compositi

- Materiali compositi e giunti di trasmissione

- Il ruolo del fornitore di componenti

Introduzione

La funzione principale dei giunti di trasmissione è quella di collegare due alberi in maniera semipermanente. Tenendo presente le due categorie fondamentali di giunti, ovvero:

- giunti rigidi (per il collegamento di alberi coassiali, con minimi aggiustamenti assiali durante l’assemblaggio)

giunti flessibili (per il collegamento di alberi con piccoli disallineamenti radiali, angolari ed assiali) - il trasferimento di urti e vibrazioni tra i due alberi collegati costituisce un aspetto di primaria importanza, in relazione all’ottenimento degli opportuni livelli di protezione dei cuscinetti (dal cedimento a fatica o distruttivo) e dell’intera catena cinematica.

Il ricorso ai materiali compositi fornisce notevoli vantaggi in tal senso, aiutando il progettista nella ricerca di soluzioni ottimali.

Caratteristiche e componenti dei materiali compositi

I materiali strutturali vengono suddivisi in quattro categorie fondamentali:

- metalli,

- polimeri,

- ceramici,

- compositi.

I materiali compositi, formati da due o più materiali diversi combinati in un’unità strutturale, sono generalmente composti da opportune combinazioni delle altre tre tipologie di materiali.

I moderni materiali compositi venivano, inizialmente, realizzati a mano, per cui i loro costituenti venivano processati su base macroscopica. All’avanzare della tecnologia dei materiali compositi negli ultimi decenni, i materiali costituenti (ed i materiali di rinforzo in particolare) sono gradatamente diminuiti in dimensione. Più recentemente, un notevole interesse viene riposto nei nanocompositi, termine con cui si indicano quei materiali compositi i cui rinforzi hanno dimensione dell’ordine dei nanometri, come le nanoparticelle di carbonio, le nanofibre ed i nanotubi, che conferiscono ai compositi ottenuti prestazioni meccaniche straordinarie.

Michael F. Ashby ha dimostrato come, nel corso della storia, l’importanza dei polimeri, dei compositi e dei ceramici è cresciuta in maniera costante, con il conseguente ridimensionamento del ruolo dei metalli. I compositi vengono così impiegati perché presentano caratteristiche che possono essere predeterminate in fase progettuale ed ottenute successivamente; le stesse caratteristiche non possono essere ottenute con nessuno dei materiali costituenti agente singolarmente.

Il più comune esempio di materiale composito è dato da una fibra continua immersa in un legante o matrice. Rinforzi a particelle o a fiocchi costituiscono una scelta alternativa, con prestazioni comunque inferiori a quelle delle fibre continue.

Whisker di carburo di silicio [fonte]

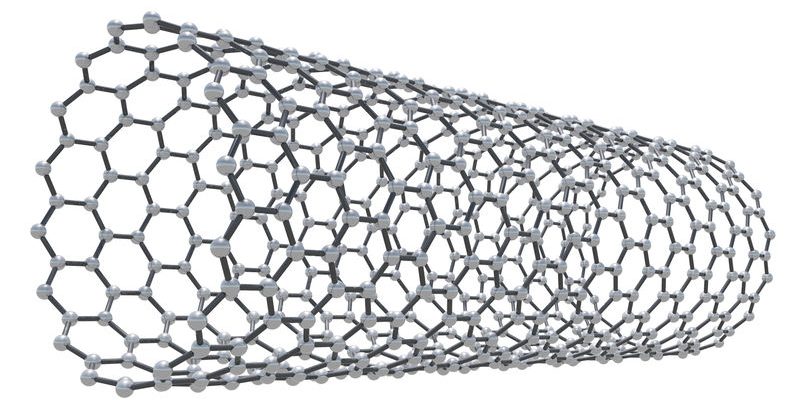

Attualmente, i nanotubi di carbonio (CNT), dalle dimensioni dell’ordine dei nanometri, sono i materiali di rinforzo più rigidi e resistenti a disposizione.

Immagine: Nanotubi di carbonio

Alle osservazioni precedenti, vanno poi aggiunte quelle relative all’interazione fibra/matrice nel composito. Tale interazione è altamente vantaggiosa rispetto ad altre geometrie, in quanto al crescere del rapporto d’aspetto della fibra a, pari a:

a = l/d

dove:

l = lunghezza della fibra,

d = diametro della fibra

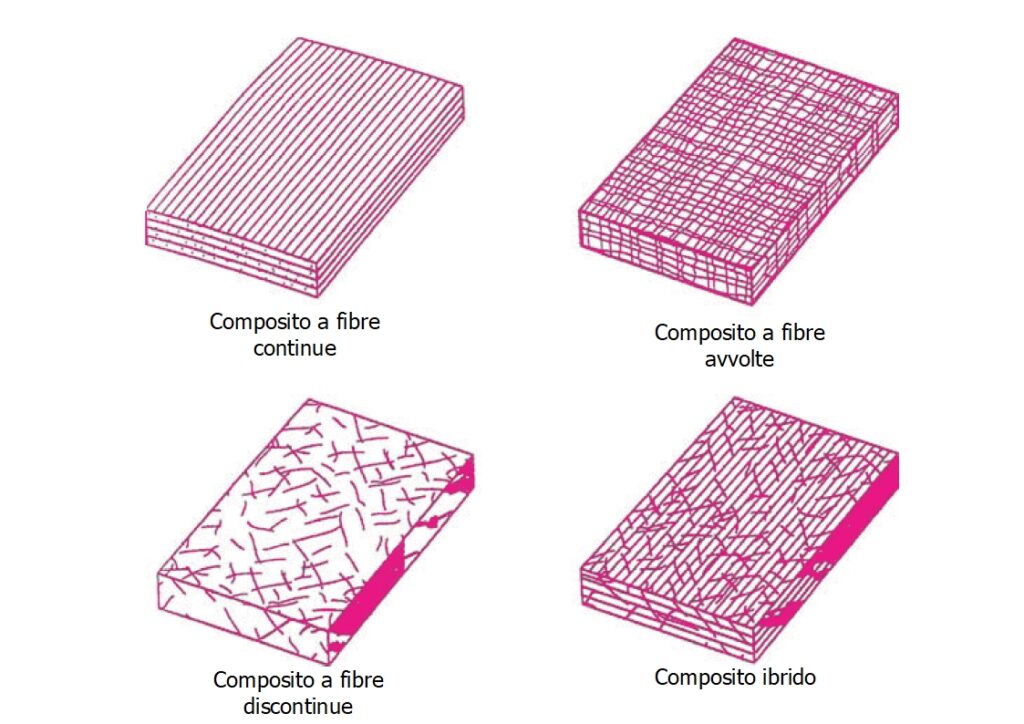

aumenta la superficie dell’interfaccia fibra/matrice a disposizione per il trasferimento della tensione per unità di volume. Inoltre, le esigenze di rinforzo trasversale vengono risolte ricorrendo ad opportune orientazioni delle fibre alla luce del campo tensionale stimato nel componente in questione; ciò ha portato alla realizzazione di diverse tipologie di composito, di seguito mostrate.

Immagine: Tipologie di composito.

Per quanto riguarda i componenti dei materiali compositi di maggior diffusione, le plastiche rinforzate con fibra di vetro hanno costituito la prima soluzione storica per i compositi strutturali. Gli attuali compositi che utilizzano fibre di vetro o altre fibre a basso modulo (>83 GPa) sono impiegati nella realizzazione di grossi volumi di produzione, come nel caso di alcune componentistiche del settore automotive. Questi compositi, a causa della loro economicità, vengono spesso chiamati compositi base.

I compositi avanzati sono invece realizzati con fibre di carbonio, di carburo di silicio (carborundum), di polimeri aramidici (come il Kevlar® inventato nel 1965 da Stephanie Kwolek, ricercatrice della DuPont™), di boro ed di altri materiali (Spectra®, Technora®, Zylon®, PBO) tutti caratterizzati da alta resistenza e bassa densità e, quindi, da valori estremamente elevati di resistenza specifica. Il loro principale ambito di impiego è quello che comprende tutte le applicazioni per le quali i loro costi molto elevati possono essere giustificati dall’incremento di prestazioni, come nel settore aerospaziale.

Tra le principali soluzioni per il mix fibra/matrice, si ricordano:

- fibra di vetro / matrice epossidica e fibra di vetro/matrice in poliestere (per un’ampia gamma di applicazioni che vanno dalle canne da pesca ai recipienti in pressione ed ai componenti dei velivoli);

- fibra in grafite / matrice epossidica e fibra di carbonio / matrice epossidica (di uso abituale nel settore aerospaziale);

- fibra di boro / matrice epossidica, fibra di boro / matrice in alluminio (di uso limitato nel settore aerospaziale, a causa degli alti costi del processo di ottenimento delle fibre di boro);

- fibra in carburo di silicio / matrice metallica e fibra di carburo di silicio / matrice ceramica (per applicazioni a temperature elevate che richiedono il mantenimento dei livelli di resistenza), alle quali si stanno aggiungendo soluzioni in cui le fibre vengono sostituite dai whisker (con dimensioni dell’ordine dei 20 – 51 nanometri per il diametro e lunghezza media di 0,03 mm), al fine di poter realizzare i componenti tramite i processi standard di lavorazione dei metalli quali l’estrusione, la laminazione e la forgiatura.

Le matrici polimeriche sono, infine, realizzate o con resine termoindurenti (epossidiche, poliesteri e fenoliche) o termoplastiche (poliimide PI, polisulfone PSU, polietereterchetone PEEK e polifenilensulfide PPS secondo ISO 1043-1:2011) per le applicazioni di maggior diffusione o con metalli leggeri come l’alluminio, il titanio, il magnesio e loro leghe, per applicazioni a temperature fino ai 1250 °C. Le matrici ceramiche sono di uso più limitato, a causa della loro bassa resistenza a trazione.

Materiali compositi e giunti di trasmissione

Sulla base della precedente rassegna delle caratteristiche e dei componenti dei materiali compositi, è possibile fare un’osservazione fondamentale: come osserva il Prof. Ignazio Crivelli Visconti, data la vasta gamma delle attuali applicazioni di tali materiali, risulta evidente come l’impiego degli stessi per la realizzazione di componentistica meccanica fornisca notevoli vantaggi a tutti quei settori industriali i cui prodotti e sistemi fanno uso di quella componentistica.

Tale osservazione trova riscontro nella realizzazione dei primi alberi di trasmissione in fibra di carbonio e resina, per impieghi in ambito automobilistico ed aeronautico, sviluppati sin dagli inizi degli anni ‘70. Prima di scendere nel dettaglio di come tali componenti abbiano influito nell’attuale produzione dei giunti di trasmissione, è opportuno accennare brevemente al loro metodo di fabbricazione: l’avvolgimento di fibre.

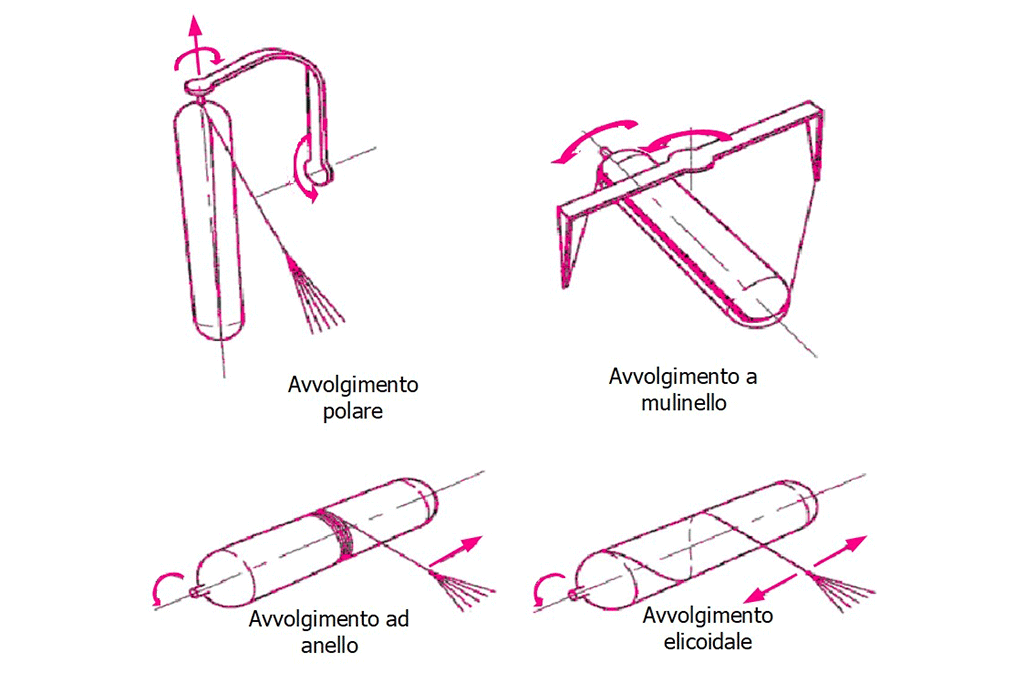

L’avvolgimento di fibre è un particolare processo dei materiali compositi che consente la deposizione del rinforzo in fibra continua ad alta velocità e precisione, seguendo percorsi predefiniti (generalmente impiegato nella realizzazione di componenti assialsimmetrici). Il processo consiste, praticamente, nell’avvolgimento della fibra continua, impregnata con la resina, intorno ad un mandrino rotante o stazionario. Lo stesso mandrino , la cui geometria non può includere alcuna curvatura rientrante, viene successivamente rimosso dopo la polimerizzazione. Variando inoltre i parametri del processo, come la tensione dell’avvolgimento, l’angolo di avvolgimento ed il contenuto di resina, durante la deposizione della fibra, si possono ottenere valori desiderati dello spessore del componente, della stratificazione e della frazione fibra/volume.

Gli schemi di avvolgimento più comunque sono riportati nell’immagine seguente.

Immagine: Schemi di avvolgimento

Tra i parametri su indicati, l’angolo di avvolgimento risulta quello di primaria importanza nei tubi soggetti a torsione, ovvero non solo negli alberi di trasmissione ma anche nei giunti con allunga in composito come quello di seguito mostrato.

Immagine: Giunto con allunga in composito ZAL prodotto da R + W.

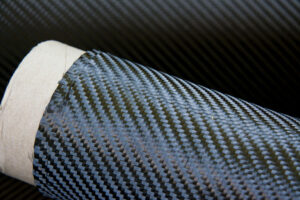

In particolare, la realizzazione di tali componenti prevede anche il ricorso all’utilizzo di nastri preimpregnati (prepreg) in fibra di carbonio.

Prepreg in fibra di carbonio.

Considerando infatti l’avvolgimento polare mostrato in precedenza, si può variare l’angolo di avvolgimento fino a 90°, passando ad ottenere l’avvolgimento elicoidale su mostrato. Un grande vantaggio dell’avvolgimento polare è dato dalla possibilità di evitare la sovrapposizione delle fibre; l’avvolgimento ottenuto può essere considerato come una lamina orientata in maniera opportuna rispetto all’asse del componente. L’orientazione rimane comunque limitata a pochi gradi, in relazioni alle dimensioni ed alla forma del componente. Nel caso particolare delle allunghe in composito dei giunti flessibili, del tipo su mostrato, è necessario conseguire una soluzione ottimale rispetto alle necessità di riduzione del peso, del momento di inerzia e dell’incremento della resistenza anulare, al fine di evitare il fenomeno dell’ingobbamento della sezione, anche nel caso in cui vi è la necessità di accoppiamento cinematico tra alberi tra loro distanti. Per tale motivo, è opportuno il ricorso ai nastri preimpregnati in fibra di carbonio, che consentono di ottenere valori dell’angolo di avvolgimento (e quindi dell’orientazione della lamina) maggiori.

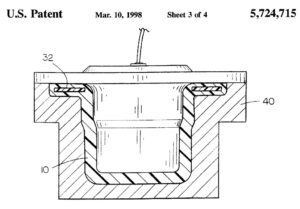

Flangia in composito, brevetto US005724715A [fonte].

Un’altra interessante applicazione, riguarda la sostituzione dei pacchi lamellari in acciaio ad elevata elasticità dei relativi giunti flessibili con elementi flessibili in materiale composito. Tale applicazione deriva da una soluzione concepita per eliminare la corrosione da sfregamento e da fessurazione da stress ambientale (causa prima di rottura degli elementi flessibili del pacco lamellare), in condizioni operative aggressive quali l’atmosfera corrosiva all’interno delle torri di raffreddamento delle centrali elettriche, dove vi era l’esigenza di compensare alti livelli di disallineamento tra motori elettrici e ventole di raffreddamento di grandi dimensioni, collegati tramite alberi di trasmissione anch’essi in composito. Tale soluzione consiste quindi in una flangia in composito (brevetto US005724715A), con costi, capacità di collegamento e di trasferimento della coppia quasi pari a quelle metalliche, ottenuta tramite deposizione di strati multipli di fibre di vetro intrecciate che racchiudono un anello di fibre di vetro, come mostrato nella figura a lato.

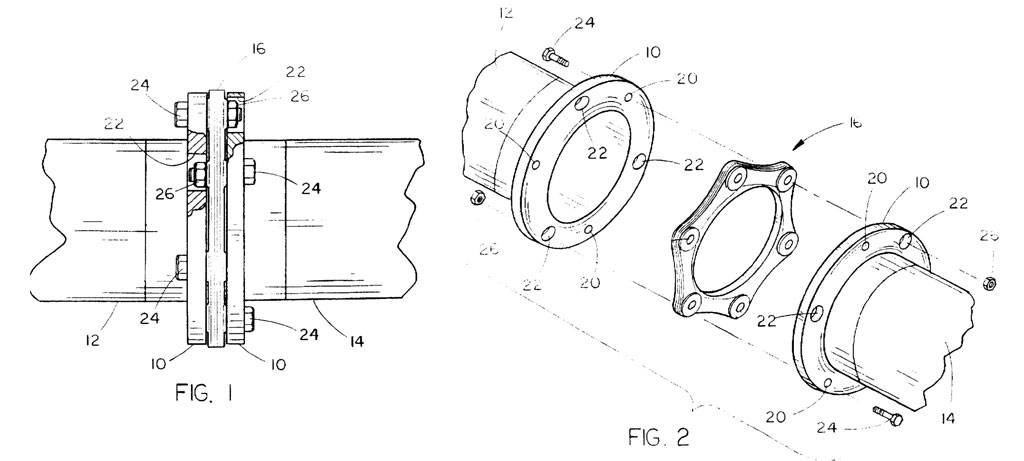

L’accoppiamento cinematico ottenuto è mostrato nella figura seguente.

Accoppiamento cinematico, brevetto US005724715A [fonte: www.uspto.gov]

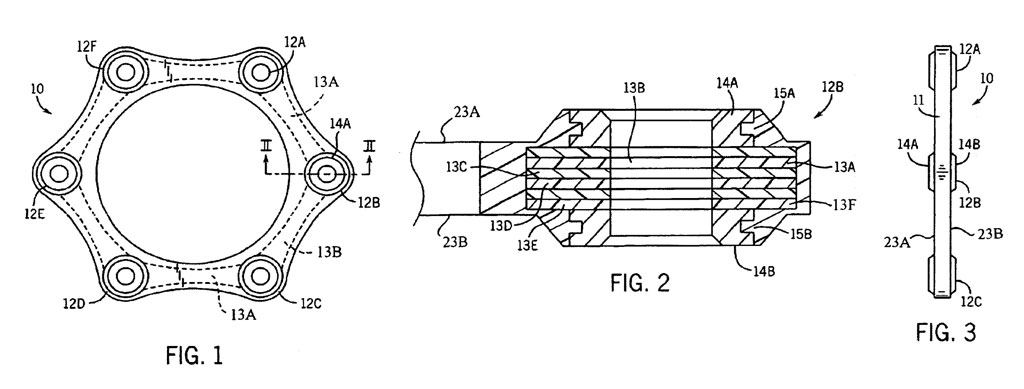

L’elemento flessibile (brevetto US006905416B2) è un disco realizzato in composito avanzato (fibra di grafite / matrice epossidica), che incorpora le boccole in acciaio inossidabile, come mostrato nell’immagine seguente.

Elemento flessibile, brevetto US006905416B2 [fonte: www.uspto.gov/].

Inoltre, tale elemento consente un’elevata semplicità di istallazione ed una drastica riduzione dei costi di manutenzione. Un’interessante variante a questa tipologia di elemento, riguarda l’accoppiamento cinematico nelle turbine eoliche, con elementi flessibili in composito.

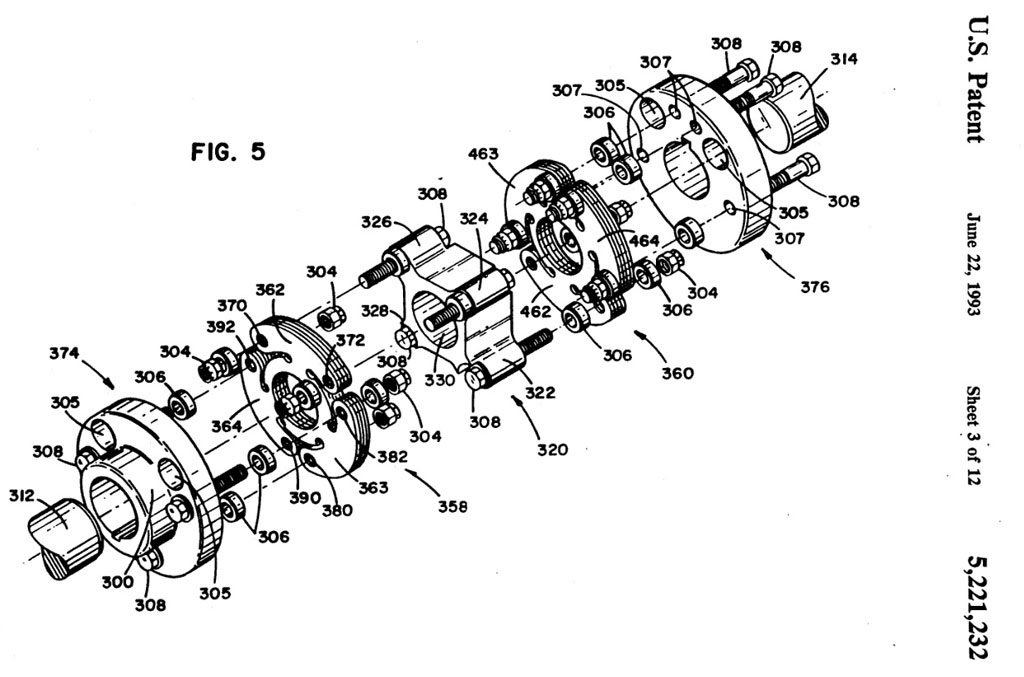

Tale soluzione consente alti livelli di alleggerimento, resistenza a condizioni ambientali estreme e non necessita di manutenzione. Tale approccio consente comunque di aggiornare elementi flessibili già concepiti in precedenza, estendendo il campo di impiego dei giunti in cui vengono impiegati in termini di ampiamento delle capacità di resistenza a fatica e ad atmosfere corrosive. E’ il caso, ad esempio, del giunto flessibile brevetto US005221232A, di seguito mostrato.

Giunto flessibile a dischi, brevetto US005221232A [fonte: www.uspto.gov/].

Il ruolo del fornitore di componenti

L’impiego di giunti di trasmissione in materiale composito ben si integra con l’esigenza di conseguire alti livelli di alleggerimento, richiesti per la particolare catena cinematica da progettare e realizzare. R+W, azienda leader nella produzione di giunti e alberi di trasmissione, è in grado di mettere la sua esperienza a disposizione del progettista in tutti i contesti che richiedono alti livelli di alleggerimento, come quelli ottenibili con l’impiego del giunto con allunga in fibra di carbonio della serie ZAL (40% più leggero delle leghe d’alluminio). R+W fornisce inoltre una gamma completa di soluzioni per tutte le esigenze di trasmissione quali i giunti a soffietto metallico della serie BKM, i giunti ad elastomero della serie EKL e i limitatori di coppia della serie SLP.