COGENERAZIONE: A VOLTE FARE DUE COSE CONTEMPORANEAMENTE È MEGLIO

Le ultime decadi sono state caratterizzate da una sempre crescente attenzione verso l’ambiente e quindi verso la produzione ed il consumo dell’energia e delle risorse a nostra disposizione. Abbiamo imparato a sprecare, meno sviluppando un approccio circolare che comprende non solo l’utilizzo ma anche il riutilizzo e il riciclo, impegnandoci a produrre di più da meno, migliorando l’efficienza di ciascuno di questi passaggi. Queste e altre motivazioni hanno contribuito quindi a far crescere il mercato della produzione di energia, incentivando la realizzazione e lo studio degli impianti produttivi più efficienti tra cui quelli oggetto di questo articolo, ovvero i cogenerativi. In Italia nel 2019 le stime indicavano circa 1.300 impianti di cogenerazioni, per un totale di circa 13.300 MW di potenza prodotta, ovvero circa il 17,5% della domanda totale di elettricità di quell’anno. Andiamo perciò a spiegare cosa sono e come mai la loro importanza è destinata ad aumentare in misura sempre maggiore in futuro.

Cos’è un impianto di cogenerazione?

Un impianto di cogenerazione classico è un particolare tipo di impianto per la produzione di energia elettrica che ricava energia anche sotto altre forme, solitamente energia termica, così da ridurre il più possibile l’entropia del sistema. In questo modo il rendimento complessivo dell’impianto arriva in media all’85% rispetto all’energia primaria immessa, superando in alcuni casi anche il 90%. In pratica, si producono le stesse quantità di elettricità e calore generati con processi separati utilizzando quasi il 30% in meno di combustibile. Nell’arco degli ultimi 50 anni questi sistemi, che inizialmente erano ad uso esclusivo delle grandi produzioni, sono diventati estremamente flessibili nelle taglie di potenza, allargando il loro utilizzo anche a contesti industriali e commerciali con carichi di potenza elettrica e termica relativamente bassi.

Come funziona un impianto termoelettrico

Facciamo prima un passo indietro per spiegare come funziona comunemente la produzione di energia termica ed elettrica tramite processi separati, ovvero utilizzando caldaie e generatori di corrente. I generatori di corrente funzionano convertendo l’energia meccanica in energia elettrica sfruttando la legge fisica dell’induzione elettromagnetica (o di Faraday-Neumann), che converte l’energia meccanica fornita in energia elettrica sotto forma di corrente alternata generata dall’albero del rotore tramite la formazione di campi magnetici che agiscono come mezzo intermedio. L’energia meccanica può essere fornita da:

- Motori a combustione interna;

- Turbine e microturbine a gas con recupero di calore;

- Turbina a vapore;

- Cicli combinati con turbina a gas e turbina a vapore.

I motori a combustione interna, durante la combustione convertono loro stessi l’energia chimica, rilasciata durante la detonazione del combustibile, in movimento del pistone e quindi in energia meccanica. Il loro rendimento è notoriamente inferiore al 45% per la natura stessa del processo che, oltre a non seguire cicli ideali di trasformazione, ha come fase finale il rilascio di fumi di scarico con elevata energia termica e cinetica. Le turbine invece producono energia elettrica sfruttando fluidi ad alta pressione e temperatura come gas combusti (turbine a gas a ciclo aperto, TG), vapore acqueo (turbine a vapore a ciclo chiuso, TV) o da entrambi (impianti combinati con TG + TV). Lo schema di funzionamento di questi impianti si compone di:

- Una pompa o un compressore: primo step degli impianti a vapore, la pompa innalza la pressione dell’acqua prima che questa venga trasformata in vapore, in modo tale da innalzare la temperatura di ebollizione, ritardandola il più possibile così da facilitare lo scambio termico all’interno del generatore di calore. Negli impianti TG questo elemento viene sostituito con un compressore poiché il fluido di partenza è aria.

- Il generatore di calore: per gli impianti a vapore è una caldaia che, bruciando combustibile in condizioni quanto più possibile vicine alle condizioni ideali, scalda l’acqua dell’impianto portando il liquido in pressione allo stato di vapore. Nei TG il concetto è simile ma il fluido compresso all’ingresso (aria) si mischia con il combustibile, brucia e fuoriesce come gas combusti ad alta pressione e temperatura.

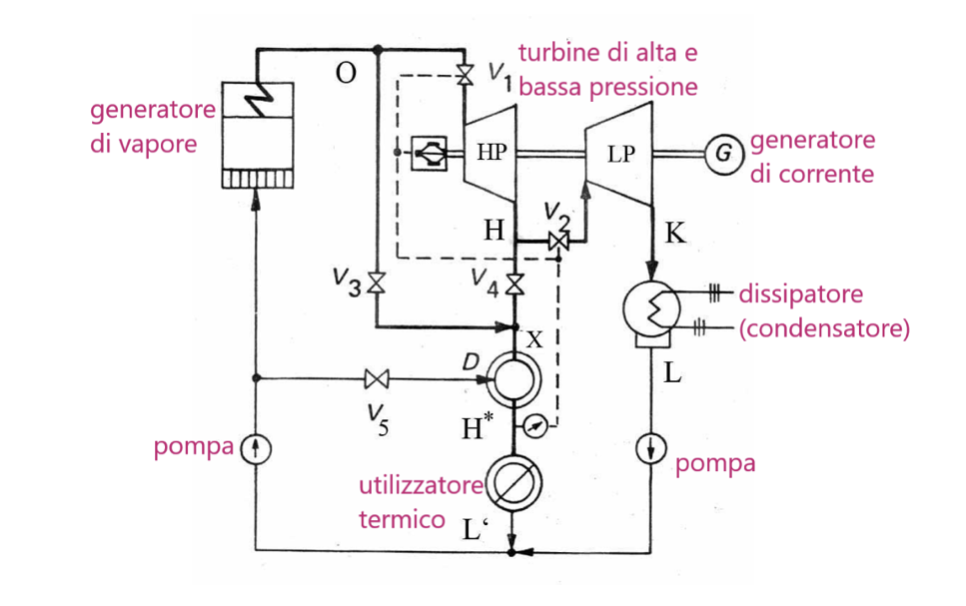

- La turbina con attaccato un generatore di corrente: questo elemento serve a trasformare tutta l’energia cinetica del fluido in energia meccanica e quindi in energia elettrica. Semplificando molto, il fluido ad alta pressione e temperatura impatta contro le palette della turbina mettendole in rotazione e azionando il generatore. Gli stadi, ovvero i gruppi di palette che compongono la turbina, possono essere sia mobili che fissi; questi ultimi servono per indirizzare il fluido e renderlo meno turbolento, così da ridurre gli attriti fluidodinamici e ricavare energia anche quando il vapore ha già perso buona parte del suo calore e pressione. Negli impianti a vapore bisogna prestare particolare attenzione a non far abbassare troppo la temperatura del fluido poiché se si formano delle goccioline di liquido queste sono in grado, impattando ad elevata velocità, di bucherellare anche le palette fatte in leghe estremamente resistenti. Di conseguenza il fluido abbandonerà la turbina quando avrà perso quasi la totalità della sua energia cinetica ma non tutta la sua energia termica.

- Un dissipatore di calore: questo elemento detto anche condensatore, presente solo negli impianti a vapore, serve a raffreddare il fluido così da riportarlo alle condizioni iniziali del ciclo. Purtroppo è molto più conveniente comprimere i liquidi rispetto che i gas, motivo per cui il dissipatore deve togliere calore fino a riportare il fluido alla condizione di liquido. Negli impianti TG i fumi della combustione vengono direttamente passati al sistema di scarico dato che non devono essere riutilizzati nel ciclo successivo (ciclo aperto).

Gli impianti monogenerativi come questi possono avere un’efficienza vicina al 65-70%. È facile notare però che nell’ultimo passaggio, ovvero quello del dissipatore o dello scarico dei fumi, si disperde nell’ambiente un sacco di energia. Gli impianti di cogenerazione cercano perciò di associare a questi impianti altri utilizzatori in grado di sfruttare l’energia rimasta così da aumentare il rendimento complessivo del sistema.

Esempi di impianti di cogenerazione

Gli impianti di cogenerazione vengono costruiti per due ragioni: per aumentare il rendimento di impianti per la produzione e vendita di energia elettrica tradizionale o per alimentare e autosostenere industrie produttive private, al fine di renderle più economicamente sostenibili.

Relativamente al primo punto, un esempio che molti conoscono è quello degli inceneritori dei rifiuti che utilizzano il calore generato dalla combustione per alimentare impianti termoelettrici i quali, a loro volta, sfruttando i fluidi caldi all’uscita della turbina, alimentano impianti di teleriscaldamento urbano fornendo acqua calda ai termosifoni di tutta la città. Oppure gli impianti geotermici, come quello presente in Italia a Larderello, dove l’energia termica naturalmente prodotta nel sottosuolo viene sfruttata per alimentare centrali termoelettriche e per sostenere il fabbisogno energetico/termico degli impianti delle zone limitrofe.

Figura 2 – Impianto di Larderello (PI)

Più recentemente hanno trovato spazio anche sistemi di cogenerazione da biogas, ovvero sistemi che sfruttano il gas naturale prodotto dalla fermentazione anaerobica di materia organica di diversa origine: reflui animali, biomasse vegetali, scarti di industrie agro-alimentari. Il gas, prodotto durante il processo di digestione anaerobica e costituito da metano in percentuali tra 50-70% e da anidride carbonica per il 30-50%, viene inviato ad un cogeneratore che genera energia elettrica, in parte ceduta alla rete elettrica di distribuzione e in parte utilizzata per l’alimentazione dell’impianto di digestione anaerobica. L’energia termica prodotta invece viene utilizzata per riscaldare il digestore, così da regolare il processo di produzione del biogas, oppure per riscaldare eventuali serre o una rete di teleriscaldamento.

Figura 3 – Impianto di produzione di biogas

Quando pensiamo invece alla costruzione di impianti cogenerativi per sostenere i fabbisogni industriali facciamo riferimento agli impianti chimici, le raffinerie di petrolio, le cartiere e tutte quelle industrie particolarmente energivore che necessitano di grandi quantità di calore durante le fasi produttive, come quelle in cui si utilizzano reattori chimici, colonne di distillazione, essiccatori di vapore o altri. Questo calore, solitamente utilizzato sotto forma di vapore, può essere generato alle pressioni tipicamente basse utilizzate per il riscaldamento, oppure può essere generato a pressioni molto più elevate e fatto passare prima attraverso una turbina, come quelle appena schematizzate, così da generare anche l’elettricità utilizzata nell’impianto, ed abbatterne i costi. Possiamo trovare esempi di impianti di cogenerazione anche nel settore alimentare, dove la produzione su larga scala di prodotti panificati richiede grandi quantità di energia elettrica, di riscaldamento e di vapore, come avviene nello stabilimento della Maina Panettoni a Fossano.

Impianti su misura per tutti

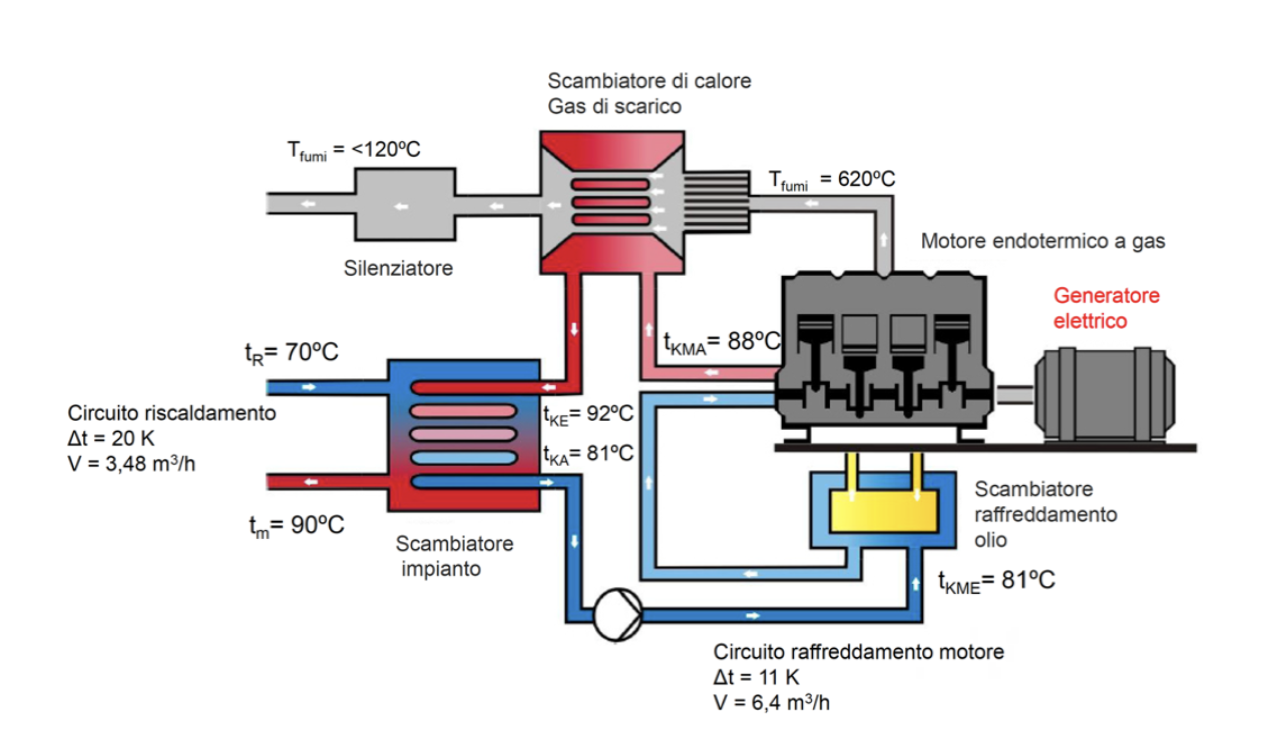

Come anticipato all’inizio dell’articolo, grazie all’aumento della flessibilità delle taglie degli impianti possiamo trovare sistemi di cogenerazione applicati anche a piccole realtà come alberghi, piscine, ospedali e centri commerciali. In questi casi si parla di micro-cogenerazione, quando la potenza elettrica prodotta è inferiore ai 50 kW, e di piccola cogenerazione, quando è inferiore al 1 MW. In queste applicazioni possiamo trovare fra i requisiti anche la compattezza della struttura, motivo per cui si sono diffusi anche impianti associati a motori endotermici come quello schematizzato di seguito.

In questi impianti la redditività può essere ancora aumentata aggiungendo un’ulteriore forma di generazione, come l’utilizzo del calore generato per fornire anche raffreddamento tramite un refrigeratore ad assorbimento; in questi casi parliamo di trigenerazione.

Complessità tecniche

Nonostante le precedenti spiegazioni relative al funzionamento degli impianti possano sembrare semplici, non bisogna pensare che questi processi siano di facile gestione. I carichi e le richieste sia di corrente che di fabbisogno termico sono per loro natura mutevoli nel tempo invece i limiti tecnici degli impianti non consentono di variare a piacimento tutti i parametri; per questo motivo è necessario monitorarli costantemente ogni fase dell’impianto così da poter capire in che modo sia più efficiente intervenire sfruttando derivazioni e bypass presenti lungo tutta la linea.

Ad esempio, prendiamo il caso di un impianto di cogenerazione di un’ipotetica cittadina dotata di impianto a vapore per la produzione di elettricità ed energia termica per il teleriscaldamento. Se il monitoraggio dei dei dati prospettasse l’arrivo di un picco nel consumo di energia elettrica cosa potremmo fare per continuare a soddisfare autonomamente la domanda? La prima idea sarebbe quella di aumentare la portata di vapore inviata alla turbina connessa al generatore, ma questo causerebbe anche un aumento della portata di vapore all’uscita della turbina, un conseguente aumento del calore scambiato nell’impianto di teleriscaldamento e, quindi, in una situazione iperbolica, dei termosifoni incandescenti in tutta la città. Questo problema si risolve appunto azionando valvole di bypass per mandare parte della portata in uscita dalla turbina (la quantità esatta è calcolabile monitorando i dati in tempo reale) in altri punti dell’impianto, ad esempio prima del generatore di calore, così da non sprecare energia termica e mantenere una temperatura costante nel teleriscaldamento.

Sicuramente la gestione del sistema è più facile se si è dimensionato efficacemente l’impianto al relativo fabbisogno. Dato che gli impianti di cogenerazioni hanno dei punti di massimo rendimento abbastanza ristretti, si consiglia di dimensionarlo in modo tale che tali condizioni coincidano con quelle di massima richiesta dell’utenza. Dal punto di vista elettrico, la taglia corretta dell’impianto coincide con la massima quantità assorbibile dall’utenza in tutte le sue ore di funzionamento durante i mesi dell’anno, senza dover cedere energia elettrica in rete. Viceversa, un eccesso di energia termica prodotta rispetto alle esigenze di consumo può determinare invece una anti-economicità dell’impianto cogenerativo. È quindi consigliabile dimensionare il cogeneratore in modo che abbia una potenza termica nominale assorbibile in maniera continuativa dall’utenza. La quantità di energia elettrica non coperta dal cogeneratore andrà acquistata dalla rete, mentre per quella termica eventualmente non prodotta si dovrà ricorrere ad un aumento di portata nel generatore di calore (caldaia).

Il ruolo del fornitore di componenti

Un’attività complessa come la costruzione impianti di cogenerazione può trovare un valido supporto nei fornitori di componenti. È il caso di R+W (https://www.rw-italia.it/prodotti/ ), azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

In questo settore, R+W fornisce soluzioni specifiche per le esigenze di robustezza ed efficienza sempre puntando ad un contenimento degli ingombri. In questo campo i giunti più utilizzati sono i giunti con allunga EZ2 o i giunti lamellari LP2, ottimi per collegare la trasmissione ai rulli di laminazione.

Quando invece l’obiettivo è disaccoppiare la parte motrice dalla parte condotta i giunti più indicati sono i limitatori di coppia ST in grado di evitare il sovraccarico di coppia. Come tutti i prodotti R+W, è possibile sviluppare soluzioni personalizzate in base alle specifiche esigenze del cliente partendo da quelle standard presenti a catalogo.