I componenti degli azionamenti nell’Additive Manufacturing

Introduzione

Una prima questione da affrontare, quando si considerano le tecnologie di Additive Manufacturing (AM) , riguardano l’uso di una terminologia univoca per la descrizione delle caratteristiche fondamentali, specie alla luce delle innovazioni introdotte, in tema di digitalizzazione dei processi, dall’avvento dell “Industria 4.0. La diffusione rapida di tali tecnologie, ha portato ad un’iniziale nomenclatura non comprensiva di tutte le caratteristiche dei processi costituenti; tale è stata temporaneamente sostituita con una terminologia standard, che verrà esposta di seguito.

L’impiego delle tecnologie di AM per la realizzazione di componenti quali i giunti di trasmissione e quelli di precisione è tuttora oggetto di ricerca; lo scopo della ricerca è determinato dalle soluzioni efficaci sia per la compensazione degli errori di produzione che per l’ottenimento delle finiture superficiali e delle tolleranze richieste.

Viene esaminato dagli schemi degli azionamenti per i sistemi di produzione con tecnologie di AM, evidenziandone le caratteristiche comuni.

Cenni storici e specifici

I primi tentativi di realizzazione di oggetti solidi tramite l’uso dei fotopolimeri risale alla fine degli anni ’60, e furono condotti presso il Battelle Memorial Institute, a Columbus, Ohio. Tale attività di ricerca iniziale porta ad un setup sperimentale in cui due fasci laser, di lunghezza diversa, si incrociavano in un punto all’interno di un destinatario, riempito da resine fotopolimeriche inventano dalla DuPont, con lo scopo di solidificare una certa quantità di volume.

Le tecnologie di AM attuali sono state concepite verso la fine degli anni ’80. Sono stati necessari, però, quasi vent’anni di ricerche devono essere diventati una valida alternativa alle tecnologie di produzione tradizionali, partendo da settori di nicchia quali l’Industrial Design e le attività dei dipartimenti di Ricerca e Sviluppo di grandi aziende.

La prima applicazione di tali tecnologie è stata quella relativa alle attività di prototipazione. I prototipi hanno lo scopo di valutare una soluzione progettuale in condizioni operative, sia dal punto di vista sensoriale che da quello delle prestazioni; tutto ciò che è prima della produzione della massa e della distribuzione. Lo scopo di tale attività è quindi quello di realizzare piccoli volumi di produzione, con minore impegno in termini di costi e di tempo. Le tecnologie AM hanno fatto sì che le regole della prototipazione richiedessero essere condotte senza ricorrere alle risorse richieste dai processi di produzione convenzionale.

Sulla base dei primi impieghi dei sistemi di produzione con tecnologie di AM, il termine con cui le medesime definiscono l’era quello della prototipazione rapida (Rapid Prototyping, RP), che indicava la realizzazione di un modello tramite una tecnologia basata sulla compensazione di strati di strati di materiale successivi. Da ciò, come esposto di seguito, si delineavano già chiaramente le scelte progettuali per gli azionamenti dei sistemi stessi.

Costantemente, le migliorie introdotte nei processi delle tecnologie impiegate e nella finitura dei componenti sviluppati, ha portato alla realizzazione di esemplari già pronti per l’uso finale, per cui il termine diventò quello di produzione rapida (Rapid Manufacturing, RM).

Uno step successivo nella terminologia In particolare, è stato definito come equipaggiamento rapido (Rapid Tooling, RT).

Nella prima metà degli anni 2000, le discussioni sulla terminologia corretta da impiegare hanno individuato due criticità fondamentali:

- i termini precedenti (RP, RM ed RT) individuano tutti la caratteristica additiva del processo, consistente nella realizzazione di un componente strato dopo strato, in contrasto con la caratteristica sottrattiva dei processi tradizionali sviluppati sulle macchine CNC, usando l’importazione graduale di materiale nelle modalità ben note;

- queste tecnologie fornite la realizzazione di un componente senza ricorrere né ad utensili né a stampi, partendo direttamente da un modello 3D del componente stesso, prefigurando non solo la possibilità di realizzazione di forme complesse (non realizzabili tramite le classiche feature di lavorazione) ma anche predispondendo la digitalizzazione dei processi di produzione, che è tra le prerogative fondamentali dell’Industria 4.0.

Additive Manufacturing (AM) come definito nella norma ASTM F2792-12a (Terminologia standard per le tecnologie di produzione additiva). Tale termine risulta così universale ed ufficiale, indicando tutte quelle richieste che richiedono l’uso di una tecnologia il cui processo fondamentale è quello di uno o più materiali per lo sviluppo di oggetti, partendo dai dati di un modello 3D e sovrapponendo uno strato dopo l ‘altro, al contrario delle tecnologie di produzione sottrattive come quelle fornite dalle macchine utensili tradizionali.

Come già accennato, le tecnologie di AM rendono possibile la creazione di prototipi e di miniserie, caratterizzati da livelli di complessità geometrica e strutturale abbastanza consistente. Ciò sta determinando una profonda mutazione anche nelle attività di Industrial Design, di progettazione e di ingegnerizzazione, per cui si parla attualmente di Design for Additive Manufacturing (DfAM).

Tale disciplina nasce, infatti, dall’impiego integrato dei software di Meccanica Computazionale (risolutori FEM, ottimizzatori topologici e di forma) e di quelli per il Generative Design (software di modellazione 3D evoluto che implementano algoritmi di AI). Lo Scopo del DfAM è quello di concepire nuovi prodotti, di valutarne la produttività, affidabilità e costi, tenendo conto delle possibilità offerte dalle tecnologie di AM.

Brevetti ed azionamenti

Di seguito vengono brevemente esposti, in ordine cronologico, i brevetti che hanno dato un impulso fondamentale allo sviluppo delle tecnologie di AM; di ciascuno di essi saranno evidenziati gli schemi fondamentali degli azionamenti associati nei relativi sistemi.

-

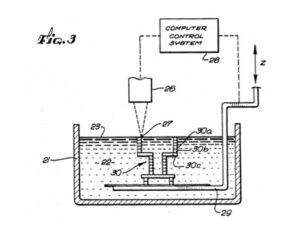

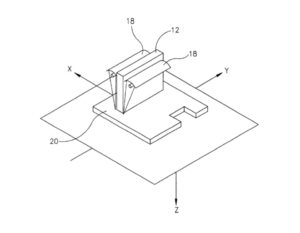

Immagine 1a. Tecnologia SLA (brevetto US4575330)

[fonte: uspto.gov]

-

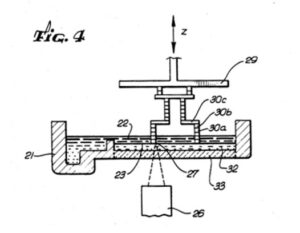

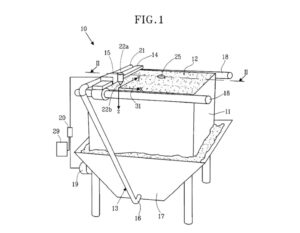

Immagine 1b. Tecnologia SLA (brevetto US4575330)

[fonte: uspto.gov]

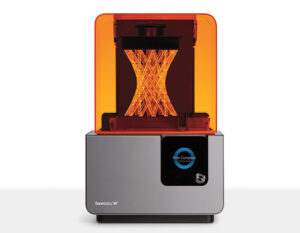

- Immagine 2. Stampante SLA Form 2, prodotta da Formlabs [fonte: formlabs.com]

Il primo brevetto (US4575330) fu quello della tecnologia SLA (Stereolitografia), presentato l’8 agosto del 1984 da Chuck Hull, mostrato nelle immagini 1a e 1b.

Nelle due illustrazioni delle immagini 1a e 1b, vengono mostrati due schemi di azionamento base per l’implementazione della tecnologia SLA. La movimentazione lungo la sorgente del fascio di raggi UV, diretta su uno strato di resina polimerizzabile, tende a formare una sezione trasversale sulla superficie dello strato di liquido stesso. L’allontanamento lungo lo strato appena polimerizzato dalla superficie del liquido, fornito così la realizzazione installati tramite strati successivi. Nello schema dell’immagine 1b, viene mostrato come raccontare lo spostamento, realizzabile con qualsiasi attuatore adatto allo scopo, dotato la formazione organizzata per sovrapposizione di strati polimerizzati, elevandosi o abbassandosi in maniera opportuna, mentre altri attuatori spostano lo spot del fascio UV nel piano XY.

Nell’immagine 2 viene mostrata la stampante SLA Form 2, usata da Formlabs.

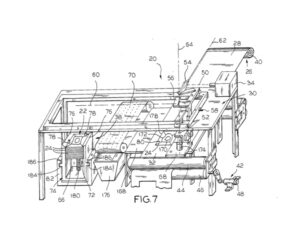

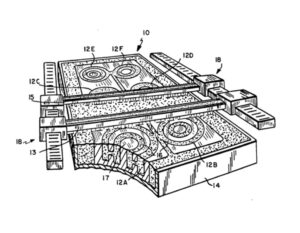

- Immagine 3. Tecnologia LOM (brevetto US4752352) [fonte: uspto.gov]

- Immagine 4. Sistema LOM ArkePro, prodotta da Mcor [fonte: mcortechnologies.com]

Il secondo brevetto (US4752352) fu quello della tecnologia LOM (Laminated Obiect Modeling), presentato nel 1986 da Michael Feygin e mostrato nell’immagine 3.

Tale tecnologia fornisce di realizzare un oggetto tramite la sovrapposizione di strati successivi di forma variabile. Il materiale impiegato consiste in una particolare tipologia di carta, con uno strato di adesivo sensibile al calore applicato su un lato. Tra i materiali impiegati si annovera anche il PVC. L’oggetto ottenuto viene generalmente rifinito a mano. Questa tecnologia non ha mai avuto uno sbocco per la realizzazione di pezzi finali, rimanendo relegata all’assegnazione dell’RP e della RM.

Nell’immagine 4 viene mostrata la stampante LOM usando da Mcor.

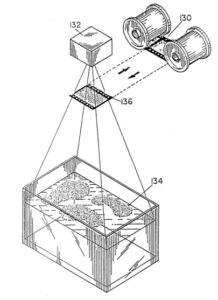

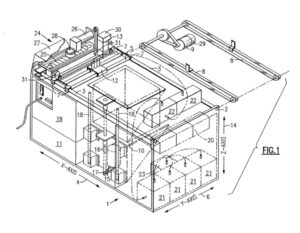

Il terzo brevetto (US4863538) fu quello della tecnologia SLS (Selective Laser Sintering), presentato nel 1986 da Carl Deckard e mostrato nell’immagine 5.

- Immagine 5. Tecnologia SLS (brevetto US4863538) [fonte: uspto.gov]

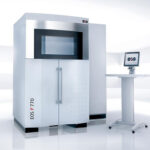

- Immagine 6. Sistema SLS EOS P770 prodotto da EOS [fonte: eos.info]

- Immagine 7. Sistema DMLS EOS M400-4 prodotto da EOS [fonte: eos.info]

Tale tecnologia fornisce di realizzare un componente sinterizzando (o fondendo) la superficie di un letto di polvere metallica (o polimerica) tramite scansione selettiva di un laser, anche se crea una sezione del solido. Uno strato di polvere successivo, dello spessore generalmente pari a 100 micrometri, viene quindi aggiunto sulla parte superiore del letto, al fine di generare una nuova sezione, legandola allo strato sottostante. Il processo continua così per strati successivi, fino alla creazione degli stessi. Dal punto di vista degli azionamenti, questa tecnologia non è dissimile dalla SLA, con i vantaggi (nei macchinari attuali) di un minor rischio derivante dalle polveri non elaborato rispetto alle resine liquide impiegate nella SLA stessa.

Questa tecnologia si presta a produzioni su scala più larga di quelle realizzabili con lo SLA, grazie alla maggiore stabilità dimensionale dei componenti producibili e dei materiali in polvere. Gli svantaggi comunque presenti, anche nei macchinari attuali, sono principalmente presenti al livello di finitura superficiale, alla densità del pezzo ed alla porosità. I componenti utilizzati tramite questa tecnologia necessitano poi di trattamenti aggiuntivi consistenti in levigatura manuale, sabbiatura e metallizzazione sottovuoto. La qualità attuale degli azionamenti impiegati in tali macchinari, l’uso di un uso esteso di tale tecnologia in settori che funzionano la realizzazione di prodotti con caratteristiche specifiche di resistenza termomeccanica, come settore aerospaziale, medicale e militare.

Nell’immagine 6 viene mostrato il sistema SLS EOS P770 prodotto da EOS. Tale sistema fornisce una realizzazione di volumi massimi pari a 700 x 380 x 580mm, impiegando anche polveri ibride polimeriche / metalliche come l’Alumide ® (miscela di polveri poliammidiche e di alluminio).

Una variante di tale tecnologia, denominata Direct Metal Laser Sintering (DMLS), fu sviluppata dalla stessa EOS nel 1995 ed impiega polveri separate metalliche (cromo cobalto, leghe al Ti, acciai collegati e acciai da utensili). I risultanti conseguiti con la tecnologia DMLS hanno usato l’ottenimento di qualità comparabile a quelli dei pezzi venduti per fusioni o per lavorazioni classiche, tuttavia necessitano di strutture di supporto adeguate alle lavorazioni in sottosquadro e ad appositi ancoraggi per compensare le tensioni originate dalle dilatazioni termiche coinvolte nel processo. Questa tecnica fornisce la realizzazione di strutture molto complesse e di volumi di produzione che vanno dai singoli prototipi fino a 20mila unità prodotte.

Nell’immagine 7 viene mostrato il sistema DMLS EOS M 400-4, prodotto da EOS e realizzato da volumi di produzione fino a 400 x 400 x 400 mm; si tratta di evidenti come simili sistemi, capacità di realizzare volumi notevoli di produzione, associati a importanti evoluzioni progettuali degli azionamenti e delle catene cinematografiche ottenute, che avviene attraverso gli spostamenti di precisione di specchi deviatori, prismi ed ottiche di focalizzazione dei fasci laser , come mostrato schematicamente nell’immagine 5.

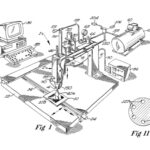

Il quinto brevetto (US5121329) fu quello della tecnologia FDM (Fused Deposition Modeling), pubblicato nel 1989 da Scott Crump e mostrata nell’immagine 9.

È una tecnica la cui diffusione è stata seconda solo allo SLA, caratterizzata da un basso costo dei sistemi di produzione, da alti moduli dei componenti integrati e da una facile intercambiabilità dei materiali. La tecnica FDM realizza gli oggetti estrudendo il materiale (generalmente un polimero termoplastico) attraverso un ugello che si sposta nel piano XY ed avanza lungo Z, realizzando il componente tramite deposizione e solidificazione di strati successivi. Interessanti sviluppi su queste tecnologie riguardano la sempre maggiore precisione nella realizzazione degli azionamenti e l’utilizzo di tecnopolimeri e alte prestazioni, con la realizzazione di sistemi di stampa con tecnologia FDM / FFF di grandi dimensioni, per diversi impieghi anche in ambiti produttivi.

Nell’immagine 10 viene mostrato il sistema a tecnologia FDM Argo 500 prodotto da Roboze, che impiega tecnopolimeri proprietari ad alte prestazioni e che presenta soluzioni innovative per le movimentazioni, finalizzate all’eliminazione delle cinghie polimeriche dentate per la movimentazione dell’estrusore lungo gli assi X ed Y, mentre quella lungo Z viene affidata ad una vite a ricircolo di sfere di alta precisione.

Un’interessante variante alla tecnologia FDM è stata proposta da Desktop Metal, azienda fondata nel 2015 a Cambridge nel Massachusetts. Tale azienda ha presentato due sistemi, uno per prototipi e piccoli volumi di produzione e l’altro per aziende di produzione. L’innovazione proposta riguarda il sistema per piccoli volumi di produzione, che presenta una tecnologia proprietaria chiamata BMD (Bound Metal Deposition), dove un estrusore simile a quello della tecnologia FDM impiega un filamento formato da una miscela di metalli (acciai, rame, alluminio , Inconel) e di polimeri, che vengono poi eliminati, ad oggetto realizzato, tramite gli altri apparati che integrati nel sistema. L’estrusore è dotato di un sistema di vibrazione ad ultrasuoni che ne garantisce la regolarità del processo (brevetto US 2017/0173692 A1), come mostrato nell’immagine 11; è evidente quanto sia stato determinante fabbricare la progettazione degli azionamenti per la realizzazione del sistema. Nell’immagine 12 è mostrato il sistema Studio System +.

- Immagine 9. Tecnologia SGC (brevetto US5121329) [fonte: uspto.gov]

- Immagine 10. Sistema FDM Argo 500 prodotto da Roboze [fonte: roboze.com]

- Immagine 11. Tecnologia BMD con sistema di vibrazione ultrasonica dell’estrusore (brevetto 2017/0173692 A1) [fonte: uspto.gov]

- Immagine 12. Sistema BMD Studio System +, prodotto da Desktop Metal [fonte: desktopmetal.com]

Il sesto brevetto (US5786562) fu quello della tecnologia EBM (Electron Beam Melting), presentato nel 1993 da Ralf Larson e mostrato schematicamente nell’immagine 13.

- Immagine 13. Tecnologia EBM (brevetto US5786562) [fonte: uspto.gov]

- Immagine 14. Sistema EBM Arcam Q20plus, prodotto da Arcam EBM [fonte: arcam.com]

Il principio di funzionamento è simile a quello delle tecnologie SLS e DMLS, in quanto le polveri metalliche vengono fuse selettivamente, realizzando un oggetto tramite generazione di strati successivi. La tecnologia EBM impiega una sorgente di emissione termoionica, consistente in un filamento di tungsteno che genera un fascio di elettroni. Il processo quindi consiste nella fusione selettiva della polvere metallica in strati dallo spessore compreso tra i 70 ed i 250 micrometri; ciascuno strato viene preriscaldato, tramite una scansione del fascio, per ottenere una leggera sinterizzazione delle particelle.

La particolarità della tecnologia EBM è quella di impiegare un fascio di elettroni ad alta potenza, che genera energia richiesta, come soluzione per l’ottenimento di un’elevata capacità di fusione, di alti livelli di produttività e di un livello più accettabile delle tensioni da dilatazione termica, generare durante il processo. È evidente come una corretta progettazione e realizzazione delle movimentazioni della sorgente del fascio di elettroni sia anch’essa fondamentale per il conseguimento delle prestazioni richieste.

Nell’immagine 14 viene mostrato il sistema a tecnologia EBM Arcam Q20plus, dedicato alla produzione di componenti per il settore aerospaziale, prodotto da Arcam EBM.

- Immagine 15. Tecnologia 3DP (brevetto US5204055) [fonte: uspto.gov]

- Immagine 16. Tecnologia IJP (brevetto US5506607) [fonte: uspto.gov]

Il settimo brevetto (US5204055) fu quello della tecnologia 3DP (Stampa 3D), presentato nel 1989 da Michael Cima ed Emanuel Sachs. Tale processo è molto simile a quello della tecnologia SLS, tranne che la polvere viene solidificata tramite l’uso di un legante, piuttosto che di un fascio laser. La relativa movimentazione viene schematicamente mostrata nell’immagine 15.

L’oggetto viene realizzato tramite deposizione di strati successivi di polvere ceramica, metallica o plastica, quindi il legante in forma liquida viene depositato selettivamente sullo strato di materiale in polvere, tramite una tecnica di stampa a getto d’inchiostro. Gli alti livelli di risoluzione e di complessità delle forme ottenibili e tempi di processo relativamente brevi, sono la conferma che anche in questo caso la movimentazione dei sistemi per la deposizione del materiale in polvere e del legante siano stati concepiti in modo da garantire la protezione dei requisiti di precisione richiesti.

L’ottavo brevetto (US5506607) fu quello della tecnologia IJP (Ink Jet Printing), presentato nel 1991 da Royden Sanders Jr. La relativa movimentazione viene mostrata nell’immagine 16. Il componente viene realizzato tramite l’espulsione di minuscole goccioline di fotopolimeri in forma liquida (generalmente a base acrilica) da parte di uno o più getti su una piattaforma. La movimentazione relativa dei getti e della piattaforma avviene lungo gli assi X, Y e Z.

- Immagine 17. Tecnologia PolyJet (brevetto US6259962) [fonte: uspto.gov]

- Immagine 18. Sistema PoliJet a colori Object 260 Connex 3 prodotto da Stratasys [fonte: arcam.com]

Il nono brevetto (US6259962) fu quello della tecnologia PolyJet; presentanto nel 1999 da Hanan Gothait. La relativa movimentazione viene mostrata nell’immagine 17. Tale tecnologia prevede l’uso di una moltitudine di materiali, tra cui alcuni per uso medico, l’assunzione della deposizione di strati microscopici con una precisione di 0,1mm. Nell’immagine 18 viene mostrato il sistema PoliJet a colori Oggetto 260 Connex 3 prodotto da Stratasys.

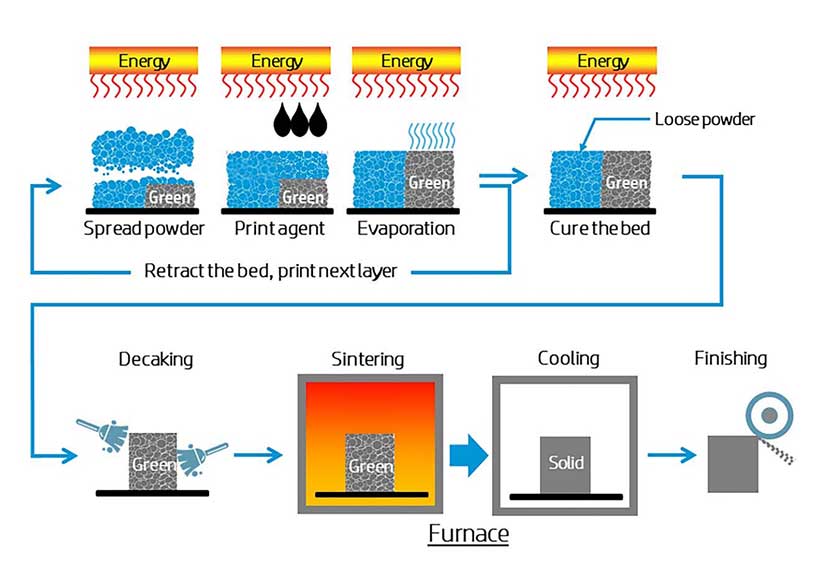

Immagine 19: Tecnologia MJF di HP

[fonte: hp.com ]

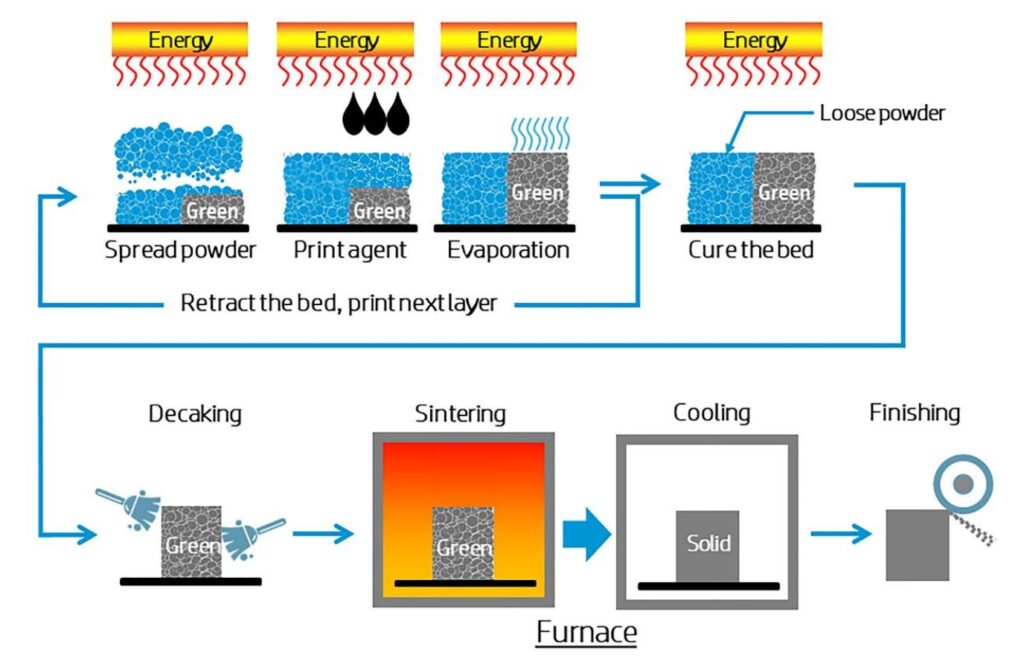

Immagine 20: Tecnologia Metal Jet di HP

[fonte: hp.com]

- Immagine 21: Sistema HP Jet Fusion 5200, prodotto da HP [fonte: hp.com]

- Immagine 22: Sistema HP Metal Jet, prodotto da HP [fonte: hp.com]

La corretta progettazione degli azionamenti nei sistemi con tecnologie di AM, tiene anche conto dell’evoluzione nei processi di trasformazione delle polveri metalliche e polimeriche durante i processi. Un esempio eclatante è dato dalle tecnologie MJF (Multi jet Fusion) e Metal Jet presentati negli ultimi anni di HP. Nelle immagini 19 e 20 sono rappresentati i relativi processi di solidificazione. Nell’immagine 21, è mostrato il sistema HP Jet Fusion serie 5200, con tecnologia MJF. Nell’immagine 22, il sistema HP Metal Jet.

Tali evoluzioni fanno prefigurare attività di ricerca di grande interesse, come quella condotta dal VTT Centro di ricerca tecnica della Finlandia. Tale ricerca riguarda la possibilità di realizzare componenti come quello mostrato nell’immagine 23.

Immagine 23: Albero di trasmissione “smart” [fonte: Antti Vaajoki, VTT]

Il ruolo del fornitore di componenti

L’evoluzione degli azionamenti di precisione visti per le macchine per AM, può trovare un valido supporto nei fornitori di componenti. È il caso di R + W , azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista. Nel settore degli azionamenti di precisione per le macchine per AM, R + W fornito una gamma completa di soluzioni per tutte le esigenze della trasmissione e fornite della coppia, quali: giunti a soffietto metallico della serie BK , giunti ad elastomero della serie EK e limitatori di coppia della serie SK .