Componenti Smart: sensoristica integrata per migliorare l’efficienza nell’industria

- Componenti smart ed IoT

- L’industria manifatturiera intelligente

- La sensoristica integrata

- Il ruolo del fornitore di componenti

Le industrie del settore manifatturiero costituiscono la base dell’economia di una nazione.

Lo stile di vita quotidiano risulta fortemente influenzato dai beni prodotti da tali aziende e dai servizi connessi all’impiego dei prodotti stessi.

Le tecnologie chiave in esse impiegate, che attualmente soddisfano le prerogative dell’Industria 4.0, possono determinare impatti significativi nei modelli di produzione, nelle discipline coinvolte, nei modelli aziendali, nella logistica e nelle reti di approvvigionamento.

Di seguito verranno esaminate gli aspetti legati all’impiego dei componenti smart negli ambiti produttivi.

Componenti smart ed IoT

I componenti realizzati in contesti di produzione che fanno uso delle soluzioni fornite dall’Internet delle Cose (Internet of Thing, IoT), risultano essere trasformati in componenti smart.

I componenti smart hanno funzionalità di percezione, di interazione e di interconnessione tra di loro, con la conseguenza prima incrementare ed estendere gli aspetti adattativi ed automatizzati delle funzioni di produzione.

Le funzionalità di percezione, in particolare, riguardano tutte le interazioni tra operatori, tra operatori e macchine e tra macchine e macchine, realizzate in maniera tale da essere intelligenti.

L’applicazione dell’IoT consente di ottenere, come vantaggi iniziali, sia un utilizzo ottimale delle risorse su richiesta che una circolazione efficiente dei componenti tra i soggetti interessati alle attività produttive.

Inoltre, la contestuale adozione di alcune tecnologie di IT, come le infrastrutture per la condivisione e l’acquisizione dei dati all’interno delle fasi produttive abilitate all’IoT, ha ulteriormente esteso le possibilità fornite dagli attuali sistemi di produzione.

Una delle caratteristiche principali degli ambienti di produzione abilitati all’IoT, all’interno dei quali ha luogo la realizzazione dei componenti smart, è la raccolta in tempo reale dei dati così come la loro condivisione tra le varie risorse (come il personale specializzato ed i materiali impiegati) e tra il personale specializzato ed i macchinari.

Le tecnologie fondamentali, che supportano le attività di raccolta e condivisione dei dati in tempo reale, sono le tecnologie wireless e la tecnologia di identificazione RFID (Radio Frequency Identification).

Ad esempio, i dati riferiti allo spostamento dei materiali, alla loro tracciabilità e visibilità, vengono integrati in maniera efficiente impiegando la tecnologia RFID, migliorando notevolmente l’efficienza delle attività di logistica.

La trasformazione dei componenti in componenti smart ha luogo in importanti comparti produttivi come i depositi, le linee di assemblaggio e le officine.

In questi contesti, la tecnologia RFID viene implementata nelle modalità su esposte; qualsiasi tipo di disturbo che ha luogo in questi comparti produttivi viene rilevato in tempo reale ed inviato contestualmente alle risorse di produzione su indicate.

Si può così affermare che la tecnologia RFID incrementa l’efficacia dei processi decisionali, legati a tutti gli aspetti relativi sia alla fabbricazione (intesa come realizzazione di un prodotto tramite assemblaggio di componenti standard) che alla produzione (intesa come realizzazione di prodotti su larga scala tramite l’impiego di macchinari).

L’industria manifatturiera intelligente

L’industria manifatturiera intelligente si pone l’obiettivo di conseguire l’ottimizzazione delle attività di produzione tramite l’impiego di tecnologie avanzate ed informazioni estese.

L’approccio multidisciplinare a tale attività costituisce la base concettuale della produzione intelligente, che si concretizza nell’aggiornamento e nella gestione della produzione e degli aspetti progettuali, connessi ad una particolare tipologia di prodotto.

Sulla base di queste osservazioni, vi è il sempre più crescente ricorso a materiali avanzati, a modelli decisionali adattativi, a sensori smart, all’analisi dei dati ed a dispositivi intelligenti, con lo scopo di facilitare la gestione dell’intero ciclo di vita di un prodotto.

L’estensione dell’efficienza e della qualità della produzione ha determinato l’inizio di un’importante fase di progresso dei servizi connessi.

Le industrie risultano così dotate di strumenti progrediti per far fronte alle sfide di mercati dinamici e fluttuanti, migliorando di conseguenza la loro competitività.

Sulla base di queste osservazioni, risulta fondamentale l’approccio concettuale alla base del funzionamento dell’industria manifatturiera intelligente.

Tale ecosistema di produzione viene realizzato attraverso l’adozione di nuovi modelli, forme e tecnologie il cui fine ultimo è la trasformazione dei componenti tradizionali in componenti smart.

Questo ecosistema, nei contesti applicativi delle prerogative dell’Industria 4.0, impiega architetture orientate ai servizi rese disponibili tramite Internet.

Un approccio concettuale che ha lo scopo di fornire ai suoi utenti finali servizi riconfigurabili, flessibili, personalizzabili e collaborativi.

Caratteristiche che determinano la realizzazione di un quadro integrato, definito come sistema di produzione integrato uomo – macchina.

Con l’aiuto di un sistema altamente integrato, è possibile stabilire un sistema in cui i livelli tecnici, manageriali ed organizzativi di un’impresa di produzione possono essere combinati efficacemente.

Un’ulteriore estensione di tali possibilità viene fornita dall’implementazione dell’ Intelligenza Artificiale, specie nelle attività di apprendimento ed in quelle decisionali, riducendo il coinvolgimento umano, come nel caso della logistica, della composizione dei materiali costituenti il componente e del controllo e monitoraggio in tempo reale dei vari processi di produzione.

La sensoristica integrata

La sensoristica costituisce un settore scientifico, con relativo comparto tecnologico, che si occupa dello studio, della progettazione e della realizzazione di sensori.

Il sensore può essere genericamente definito come un dispositivo che si trova in diretta interazione con il sistema misurato.

In ambito industriale, questa definizione viene riferita all’ambito strettamente metrologico, per cui si definisce sensore quel componente che fisicamente effettua la trasformazione della grandezza in ingresso in un segnale di altra natura.

Al fine di rendere fruibile il segnale ottenuto da tale trasformazione, i sensori sono disponibili commercialmente all’interno di dispositivi che contengono anche alimentatori, amplificatori di segnale e dispositivi di comunicazione remota (questi ultimi fondamentali nel conseguimento delle caratteristiche indicate in precedenza, necessarie alla trasformazione dei componenti classici in componenti smart).

L’unione di un sensore e degli altri dispositivi indicati prende anche il nome di trasduttore.

Tra i principali esempi di sensoristica integrata (di fatto precursori della sensoristica smart), vi è l’impiego dei giunti di monitoraggio continuo della coppia, come parte integrante di molti programmi di manutenzione predittiva nel settore petrolchimico e nelle industrie di trasformazione: una tipologia di componenti che veniva impiegata già verso la fine dello scorso secolo.

Il ricorso al loro impiego forniva, a diversi impianti industriali del settore, la possibilità di monitorare il funzionamento dei loro macchinari critici e di programmare i fermi macchina in maniera appropriata, al fine di effettuare le operazioni di manutenzione.

Inoltre, l’utilizzo di tali componenti consentiva di ottimizzare il consumo di energia al crescere dei costi della stessa, fornendo un interessante presupposto a tutto ciò che verrà visto in seguito.

I giunti torsiometrici misuravano fisicamente la potenza trasmessa tra le due macchine a cui erano connessi.

La potenza veniva rilevata tramite la misurazione contemporanea della coppia (Nm) e della velocità angolare (rad/s); nel caso, ad esempio, dell’istallazione tra una turbina a gas ed un compressore, il giunto consentiva all’operatore di ottimizzare il funzionamento della turbina, al fine di ottenere la massima potenza in uscita con un consumo contenuto di carburante.

I componenti venivano così collegati direttamente alle macchine motrici principali, per conseguire funzionalità specifiche come l’ottimizzazione del bilanciamento del carico tra motori multipli, la gestione dei sistemi di controllo anti-picco, la determinazione delle incrostazioni nelle turbine a gas e nei compressori e dei depositi sulle pale della turbina.

Le metodologie di misurazione impiegate da questi componenti erano principalmente due:

- misurazione della deformazione torsionale localizzata;

- misurazione della deflessione torsionale complessiva.

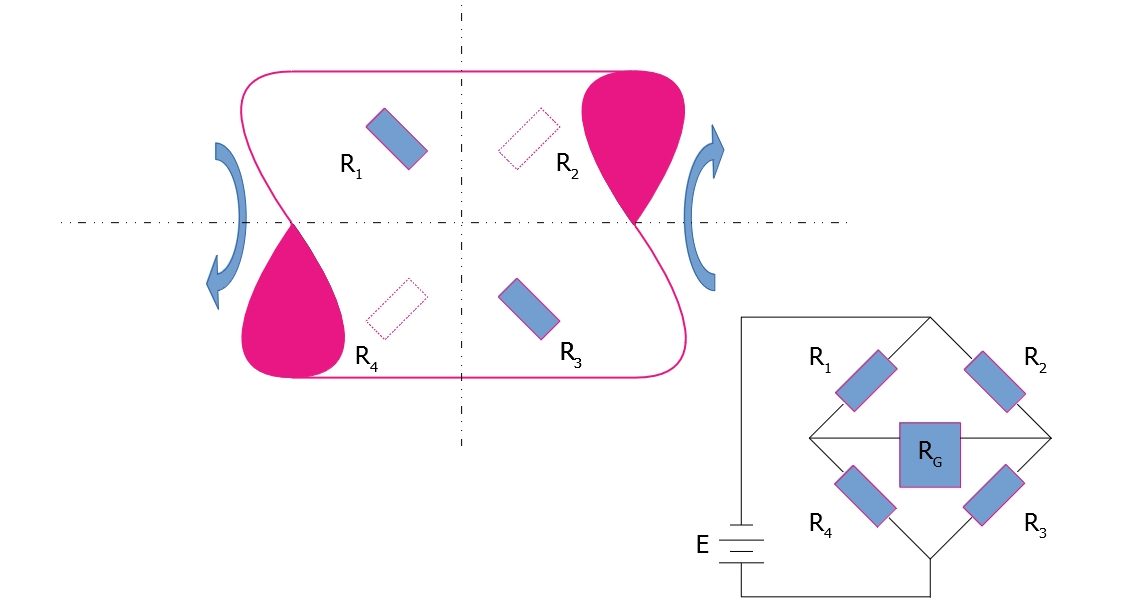

Un tipico setup di tali sensori viene mostrato nella Figura 1; si trattava, in pratica, di un sistema di misurazione della coppia tramite l’impiego di estensimetri.

Figura 1. Setup tipico di un misuratore di coppia ad estensimetri.

Gli estensimetri venivano di solito incollati o sul diametro esterno o sul diametro interno di una superficie assottigliata del distanziatore del giunto.

Questo setup era tipico delle applicazioni a velocità elevate, mentre per velocità più basse alcuni fabbricanti fornivano un collare di divisione con attacco a pinza, contenente gli estensimetri.

All’applicazione della coppia, la torsione localizzata sulla superficie degli estensimetri determina un segnale grazie allo squilibrio del circuito a ponte di cui gli stessi erano componenti.

Dal momento che lo spaziatore del giunto veniva esposto a carichi assiali, centrifughi e da disallineamento, oltre che alla coppia, gli estensimetri componenti gli elementi circuitali del ponte di Wheatstone, mostrato in Figura 1, dovevano essere montati precisamente ad una inclinazione di 45° rispetto all’asse del giunto, in modo da minimizzare le deformazioni da questi carichi ulteriori.

Simile setup presentava comunque diversi svantaggi, dovuti all’impiego di contatti ad anelli di scorrimento (necessari a tali strumenti di misurazione per la trasmissione del segnale, essendo gli stessi rotanti in maniera solidale con il giunto).

Successivamente vennero introdotte tecniche senza contatti, sfruttando l’induzione elettromagnetica.

L’esempio considerato di sensoristica integrata, concepito verso la fine del ventesimo secolo, presentava diversi aspetti interessanti, che precorrevano quelli dei sistemi di sensori impiegati nella trasformazione dei componenti classici in componenti smart.

In settori industriali come quello energetico, delle attrezzature industriali e della movimentazione dei materiali, vi è la primaria esigenza di estendere il ciclo di vita di tutti i componenti critici dei macchinari e delle attrezzature impiegate.

Per questo scopo risulta opportuno avvalersi delle possibilità e delle funzionalità fornite nei contesti di applicazione dell’IoT.

I componenti dovranno quindi disporre di soluzioni di connettività per monitorare i parametri critici di funzionamento, per effettuare l’analisi operativa finalizzata ad anticipare la rottura, per programmare la manutenzione o la sostituzione dei componenti critici e per incrementare le prestazioni e l’efficienza, evitando rotture catastrofiche e conseguenti (ed onerose) inattività nella produzione.

Contestualmente a questi vantaggi, ve ne sono altri derivanti dalla possibilità di disporre di sistemi esperti di raccolta dei dati, i quali forniscono informazioni in tempo reale; informazioni che possono fornire supporto sia nella razionalizzazione che nella riduzione dei tempi di istallazione di nuovi componenti e di attuazione dei piani di manutenzione, di riparazione e di upgrade durante il ciclo di vita del componente.

Ulteriori funzionalità consentono l’accesso immediato all’identificazione accurata ed aggiornata del seriale del prodotto e dell’identificazione del modello, tramite sistemi barcode, QRcode o RFID, al fine di visualizzare l’inventario a disposizione in tempo reale.

Integrando il tutto alle soluzioni fornite in ambito di IoT, anche l’utente finale potrà ricevere aggiornamenti in tempo reale su eventuali upgrade o sulle prestazioni attuali di un determinato componente.

Il ruolo del fornitore di componenti

I fornitori di componenti più evoluti stanno implementando nuove tecnologie di sensoristica di coppie e vibrazioni per adeguarsi alle prerogative dell’Industria 4.0, specie per quanto riguardo l’integrazione dei sistemi che consentiranno il monitoraggio del componente smart sia in condizioni operative, sia per le esigenze di manutenzione predittiva ordinaria e straordinaria.

È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista: l’ampia gamma di soluzioni di questo produttore si arricchisce ulteriormente con l’immissione sul mercato di IPK, il più evoluto esempio di componentistica smart attualmente disponibile.