Continuità della produzione nell’estrusione della plastica

Indice

- Introduzione

- Il processo di estrusione e le sue varianti

- Principali componenti di un estrusore

- Il ruolo del fornitore di componenti

Introduzione

Il primo estrusore di materie plastiche fu sviluppato da H. Bewley presso la Gutta – Percha Company a Londra, nel 1847. Il nome “gutta – percha” (guttaperca in italiano) deriva da una macromolecola di origine vegetale, chimicamente apparentata alla gomma naturale (caucciù), dalla quale differisce per l’assenza di comportamento elastico. Successivamente, la guttaperca venne principalmente usata come isolante per i cavi rivestiti. Dal 1848 al 1850, Charles Hancock (anch’esso in forze alla Gutta-Percha Company) impiegò le tecniche di estrusione concepite da H. Bewley per sviluppare il rivestimento di un cavo, che fu poi utilizzato come isolante elettrico. Tale soluzione portò alla realizzazione del primi cavi sottomarini per il telegrafo.

Nel 1870, il primo esempio documentato di estrusione realizzata negli Stati Uniti fu l’estrusione del nitrato di cellulosa tramite un pistone idraulico, che trasportava il materiale verso la filiera. Questo processo era lento e limitato a lunghezze discrete. Il progresso nell’estrusione rimase pressoché invariato fino ai primi anni ‘30, dopo i quali vi furono progressi significativi sia a livello dei macchinari che dei materiali. È in questi anni che vengono appunto sviluppate delle soluzioni tese a garantire la continuità del processo. I nuovi estrusori iniziano ad essere dotati, infatti, di una vite al posto del cilindro idraulico come mezzo di trasporto del materiale verso la filiera. Nel 1937 fu concepito, in Italia, il primo estrusore bivite corotante per la produzione di tubi di PVC rigido. Nel 1938 fu realizzato dalla LMP di Torino, su progetto dell’ingegner Roberto Colombo, il primo estrusore bivite corotante destinato alla commercializzazione. La LMP iniziò l’attività nel 1937, nel settore della trasformazione delle resine termoindurenti per l’industria automobilistica; nel 1939 vendette il primo lotto di estrusori a bivite corotante alla società tedesca IGE Farben. Nel 1946 proseguì le sue attività a Torino, sia come costruttore d’impianti di estrusione bivite che come produttore di profilati di diverse tipologie. La LMP poté quindi avanzare nello sviluppo di potenti estrusori a due o più viti compenetranti, ruotanti nello stesso senso, a passo e diametro crescente e con forte potenza di mescolamento. Nel 1948 la LMP concesse la licenza di costruzione dei suoi estrusori a diverse società straniere, tra cui si ricordano: Herbosch-Polva, Windsor, Creusot-Loire (oggi Clextral), Ikegai Iron Works e Chemica. Contemporaneamente, aziende come la Dow Chemical, la DuPont, la General Electric, la Goodrich e la Imperial Chemical Industries contribuirono alla ricerca ed allo sviluppo dei nuovi materiali plastici impiegati nel processo. Un’accelerazione a tali attività di ricerca fu data durante la Seconda Guerra Mondiale, portando alla produzione di film in polietilene, di isolatori per cavi (date le esigue scorte di gomma) e buttando le basi per molti nuovi materiali che sarebbero stati eventualmente usati nei prodotti del dopoguerra. In breve tempo, l’industria americana fu convertita dalla produzione di beni di consumo a quelli bellici e viceversa, avendo come elemento comune lo sviluppo dell’impiego del polietilene. Successivamente, lo sviluppo dei macchinari, delle materie plastiche, dei sistemi di controllo, della costruzione delle filiere, delle viti e dei processi di formatura dopo l’estrusione, hanno fatto sì che l’estrusione sia diventata un processo di produzione commerciale ad alta capacità. Gli inevitabili requisiti di continuità sono comunque alla base delle difficoltà connesse al controllo del processo: il profilo viene infatti formato nelle sue dimensioni finali dopo il passaggio attraverso la filiera, contrariamente ai processi di stampaggio ad iniezione o a soffiatura, dove il pezzo viene completamente contenuto nello stampo fino alla sua polimerizzazione.

Il processo di estrusione e le sue varianti

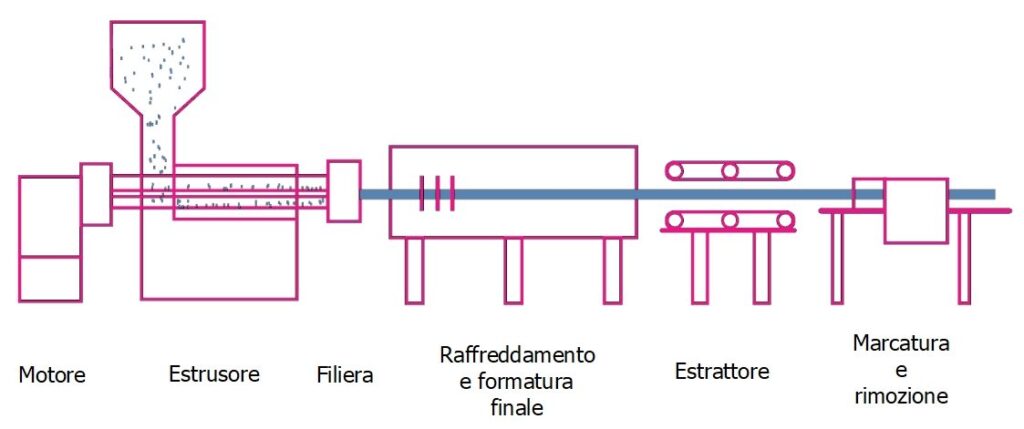

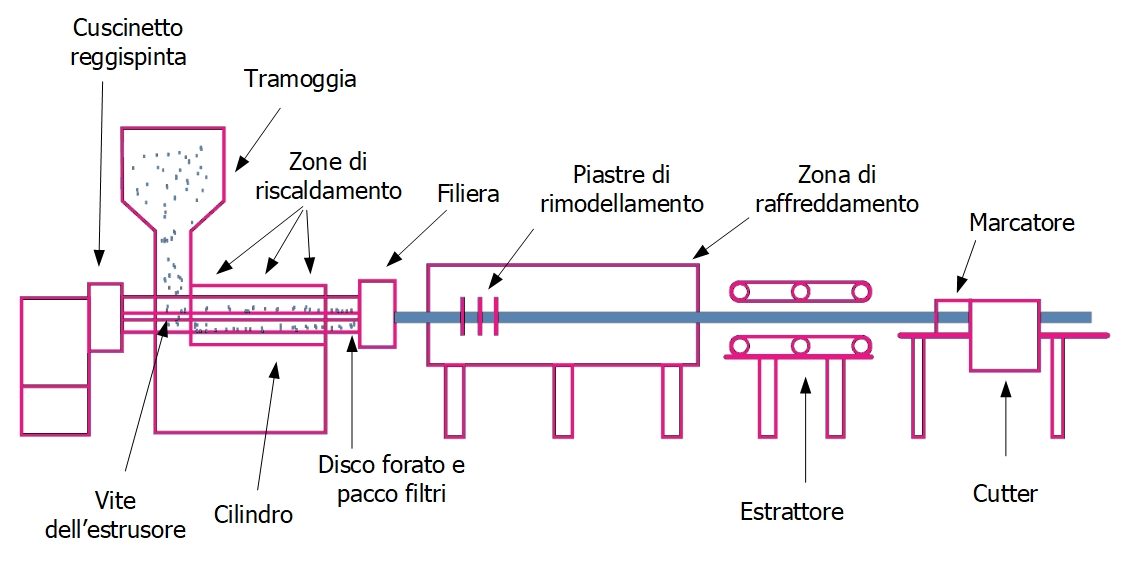

L’estrusione delle materie plastiche può essere definita come un processo continuo per mezzo del quale profili di lunghezza indefinita vengono estrusi tramite fusione di pellet di plastiche in un cilindro rotante, forzando successivamente il materiale attraverso l’orifizio della piastra di formazione, chiamata filiera. Il profilo fuoriesce dalla filiera e continua nella zona di raffreddamento, dove la forma estrusa può passare attraverso una serie di piastre di dimensionamento o di utensili di formatura, per modellare il profilo nella sua dimensione finale. Un bagno di acqua o un getto di aria compressa viene utilizzato per rimuovere il calore in eccesso dal profilo, il che permette al componente di conseguire la stabilità dimensionale prima del maneggiamento. Mentre il profilo continua a raffreddarsi, vengono in genere applicati marchi e codici identificativi, oppure rivestimenti decorativi. Infine, il profilo fa il suo ingresso nel cutter dove viene tagliato alla lunghezza prevista e quindi avvolto su una bobina o impacchettato.

Nell’immagine seguente viene mostrata la rappresentazione schematica di un estrusore.

Rappresentazione schematica di un estrusore

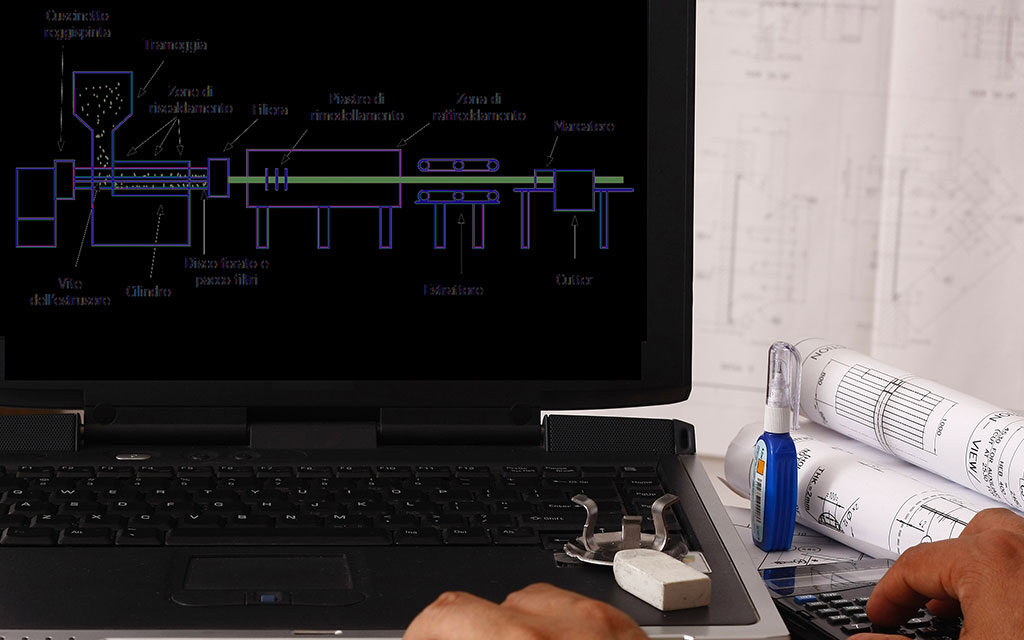

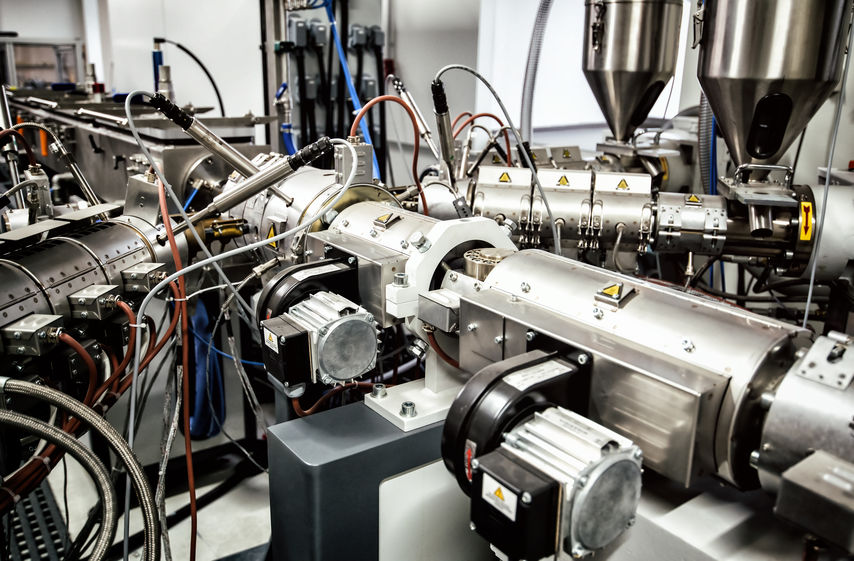

Di seguito viene mostrato un recente estrusore ad alimentazione forzata.

Estrusore ad alimentazione forzata EBC 120 [fonte]

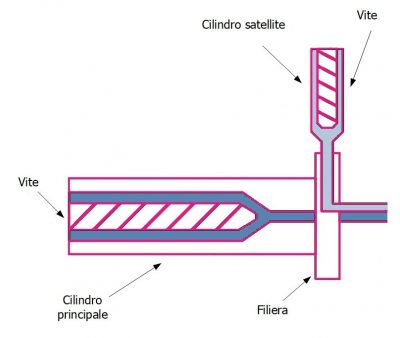

Processo di coestrusione.

Il campo di impiego del processo di estrusione è, generalmente, quello della realizzazione di alti volumi di produzione di componenti caratterizzati da una sezione trasversale uniforme. Tra le principali tipologie di prodotto si ricordano:

- tubi rigidi,

- tubi flessibili,

- tubi rivestiti,

- profilati per l’edilizia.

Si possono individuare, poi, tre tipologie principali per l’estrusione delle materie plastiche: estrusione di profili, di rivestimenti e di fogli o pellicole. A causa degli alti tassi di produttività (definiti come il rapporto unità di massa di materiale / ora), l’estrusione è uno dei metodi di conversione economicamente più convenienti e disponibili per alti volumi di produzione; comunque, il suo campo di applicazione è abbastanza limitato.

Una prima variante del processo di estrusione è la coestrusione, mostrata nella figura a lato.

La coestrusione è quel processo di estrusione in cui due o più materiali vengono fatti passare simultaneamente attraverso una singola filiera, in modo che vengano legati insieme. Di seguito viene mostrato un moderno coestrusore.

Coestrusore

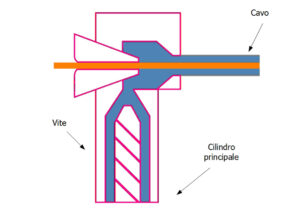

Un’altra variante del processo di estrusione è il rivestimento dei cavi, mostrato nella figura seguente.

Il cavo viene alimentato nel flusso della plastica in fusione e quindi fatto passare attraverso la filiera. Di seguito viene mostrato un estrusore per il rivestimento di cavi.

- Rivestimento di cavi.

- Estrusore per il rivestimento di cavi per l’energia [fonte: www.cerrini.it]

Principali componenti di un estrusore

Di seguito viene mostrata una rappresentazione schematica dei principali componenti di un estrusore per materie plastiche.

Principali componenti di un estrusore per materie plastiche

I principali componenti di un estrusore sono i seguenti:

- tramoggia,

- cilindro,

- vite dell’estrusore,

- cuscinetto reggispinta,

- zone di riscaldamento,

- disco forato e pacco filtri,

- filiera,

- zona di raffreddamento,

- piastre di rimodellamento,

- estrattore,

- marcatore,

- cutter.

1. Tramoggia

La tramoggia è un componente presente anche nei macchinari di stiro – soffiaggio.

Il suo compito è quello di convogliare il pellet plastico solido, per gravità, nella sezione di alimentazione del cilindro. Alcune tramogge hanno una finestra trasparente, per visualizzare il livello del materiale. Lo stesso può essere aggiunto sia manualmente che tramite un sistema di aspirazione per applicazioni ad alta produttività. Le tramogge sono poi coperte per prevenire possibili contaminazioni; presentano inoltre uno schermo magnetico al di sopra dell’ingresso alla gola del cilindro per catturare ogni eventuale polvere metallica o sfrido di lavorazione, bulloni ed altri piccoli oggetti che possono cadere accidentalmente nella tramoggia. I contaminanti metallici, infatti, possono seriamente danneggiare la vite.

2. Cilindro

I principali componenti del cilindro sono la guaina, la vite, il cuscinetto reggispinta ed una serie di fasce riscaldanti, utilizzate per fondere il materiale. Lo scopo del cilindro è quello di ospitare la vite e di fornire il percorso di sviluppo alla filiera, al fine di formare il profilo desiderato.

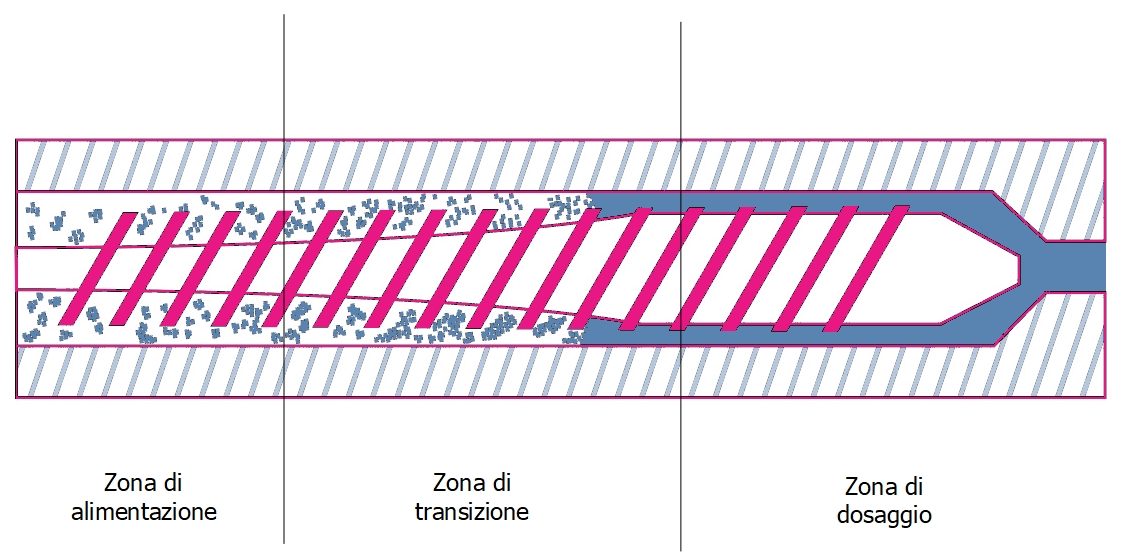

3. Vite dell’estrusore

La vite è progettata in maniera tale che quando ruota, il pellet di resina viene successivamente dosato dai suoi filetti e gradatamente fuso, sviluppando pressione lungo il suo percorso. Valori tipici della tolleranza tra la superficie dei filetti e quella interna del cilindro variano da 0.076 a 0.254 mm, a seconda della dimensione dell’estrusore. La profondità di tali filetti, pari alla distanza dal bordo esterno dei filetti stessi al nocciolo della vite, varia lungo lo sviluppo assiale della vite stessa. La vite può quindi essere suddivisa in tre zone:

- zona di alimentazione,

- zona di transizione,

- zona di dosaggio.

Di seguito viene mostrata la rappresentazione schematica della vite di un estrusore.

Rappresentazione schematica della vite di un estrusore.

Nella zona di alimentazione, la vite presenta la profondità del filetto massima, cosicché il pellet plastico non ancora fuso può entrare nel cilindro tramite la gola di alimentazione, per essere poi fatto avanzare nella zona successiva. Mentre il pellet entra nella zona di transizione, la profondità dei filetti diminuisce gradatamente, il che a sua volta determina l’incremento dello scorrimento e della pressione della resina contro i filetti della vite. Questo incremento di scorrimento e di pressione determina la fusione del pellet, il che aiuta a ridurre ogni eventuale imperfezione nell’alimentazione, ad eliminare bolle d’aria intrappolate e ad assicurare una fusione omogenea della resina. Infine, la resina fa il suo ingresso nella zona di dosaggio, dove la profondità del filetto si mantiene costante e pari alla profondità più piccola della zona di transizione. Il calore da scorrimento e la pressione continuano ad incrementare finché il materiale raggiunge la filiera.

Dal momento che la vite è un componente fondamentale dell’estrusore, specie dal punto di vista della contintuità dell’esecuzione del processo, è opportuno soffermarsi ulteriormente su alcuni aspetti particolari che la caratterizzano.

Una grande attività di ricerca è stata condotta in merito alla progettazione ottimale della vita di un estrusore per materie plastiche. La vite gioca, infatti, un ruolo cruciale, tanto che la dimensione del profilo, la capacità produttiva della macchina, i costi dei componenti e la tipologia degli accoppiamenti cinematici scelti, dipendono direttamente dalla soluzione costruttiva scelta per la vite dell’estrusore.

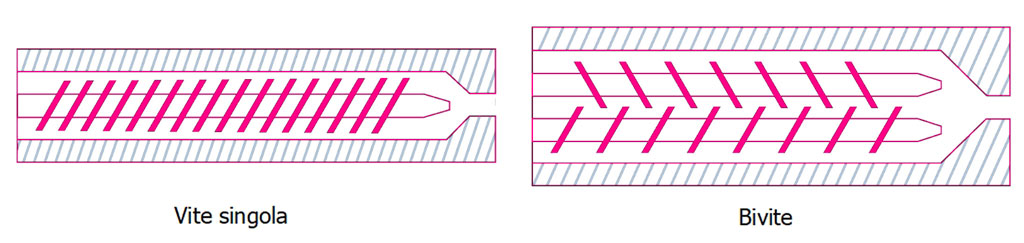

Le viti di un estrusore di materie plastiche sono disponibili in due configurazioni fondamentali:

- a vite singola,

- a bivite.

Tali confingurazioni sono mostrate schematicamente nell’immagine seguente.

Configurazioni schematiche della vite di un estrusore

In realtà esistono diversi tipi di soluzioni progettuali disponibili, ma tutti possono essere ricondotti alle due tipologie di configurazione su indicate.

In un estrusore a vite singola, la vite è tipicamente destrorsa e ruota in senso antiorario. In un estrusore a bivite, le viti possono ruotare sia in direzioni opposte che nella stessa direzione. Le biviti vengono utilizzate in applicazioni con elevati tassi di produttività, come nell’estrusione di polimeri puri con l’aggiunta di pellet masterbatch (pellet di polimeri con alte concentrazioni di additivi per la pigmentazione) e nella realizzazione di profilati compound di grandi dimensioni per impieghi strutturali.

Tali applicazioni ad alte prestazioni richiedono soluzioni per gli accoppiamenti cinematici in grado di prevenire danni da eventuali sovraccarichi, con tempi di intervento estremamente ridotti e possibilità di eseguire il riarmo in maniera facile e rapida, proteggendo in maniera efficiente la catena cinematica data dal gruppo motoriduttore.

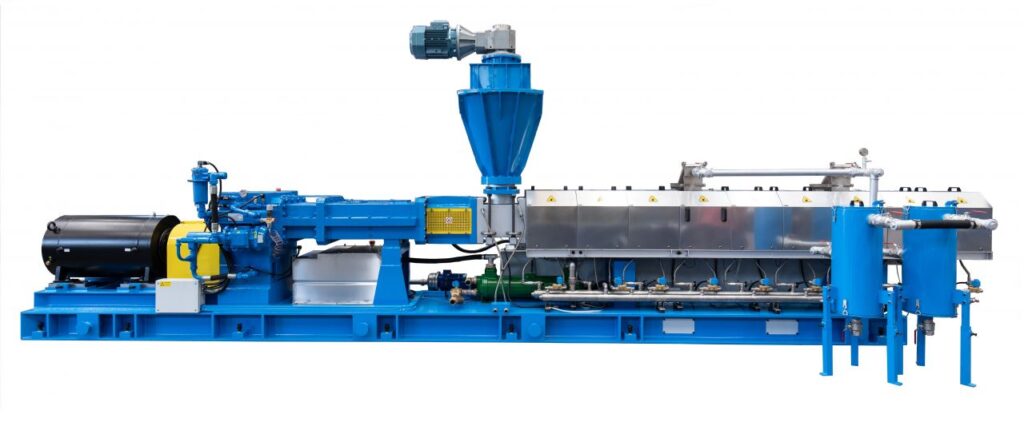

Di seguito viene mostrato un estrusore compound a bivite.

Estrusore bivite compound EBC 90HT [fonte]

Il tipo di vite scelta dipende poi da variabili come la scelta del materiale, la dimensione del profilo ed il volume di produzione. I parametri di scelta di una vite, finalizzati al conseguimento del livello di continuità di produzione previsto in fase progettuale, sono i seguenti:

- rapporto di compressione, inteso come il rapporto:

profondità del filetto nella zona di alimentazione / profondità del filetto nella zona di dosaggio

tale rapporto viene indicato come un rapporto di compressione standard (ad esempio, 2:1). Al crescere del rapporto di compressione, cresce lo scorrimento, il calore ed il pretensionamento del polimero fuso. - profondità del filetto (o profondità del canale), pari alla misura della distanza tra il bordo esterno del filetto ed il nocciolo della vite. Quando si fa riferimento al parametro profondità del filetto, la produttività del sistema e lo scorrimento sono inversamente proporzionali. Al crescere della profondità del filetto, infatti, la produttività del sistema aumenta ma lo scorrimento viene diminuito. Come visto in precedenza, tale profondità varia in base alla zona della vite;

- larghezza del filetto, pari alla misura della larghezza del singolo filetto della vite, tipicamente pari a 2,54 mm;

- rapporto lunghezza / diametro (L/D), pari al rapporto tra la lunghezza filettata L della vite ed il diametro esterno del nocciolo della vite D. Valori comuni del rapporto L/D sono 24:1, 15:1 o 40:1;

- passo, distanza tra un filetto della vite ed il successivo;

- angolo dell’elica, pari all’angolo del filetto della vite misurato considerando l’angolo tra il piano perpendicolare all’asse della vite ed il filetto;

- profilo della vite, pari alla misura della lunghezza di ciascuna zona della vite. Ad esempio, aumentando la lunghezza della zona di alimentazione, si può incrementare la produttività del sistema. Incrementando la zona di transizione, si riduce il calore da scorrimento ed aumenta la compressione della resina. Incrementando la zona di dosaggio, si può ottenere una pressione maggiore per accumulare il materiale prima della filiere. Se la lunghezza della zona viene diminuita, avviene l’opposto.

4. Cuscinetto reggispinta

Il cuscinetto reggispinta collega la vite e l’accoppiamento cinematico del motore e regge il carico assiale derivante dalla vite mentre essa ruota contro la plastica. Ha il compito di prevenire il moto retrogrado della vite nel cilindro ed assorbe la forza generata dalla vite durante la sua rotazione per fondere il materiale. Nelle applicazioni ad alti tassi di produttività, il carico applicato al cuscinetto reggispinta come conseguenza della maggiore velocità di rotazione della vite determinerà un’usura più rapida di quella rilevata a velocità inferiori.

5. Zone di riscaldamento

Le zone di riscaldamento, chiamate anche fasce di riscaldamento, mantengono la temperatura del materiale nel cilindro costante in una certa zona. Esse non costituiscono la sorgente principale di calore; la maggior parte del calore, come visto in precedenza, è data dal calore di scorrimento generato dall’attrito per effetto della compressione della plastica nel cilindro per mezzo della vite. Nella maggior parte dei casi, gli estrusori presentano tre o più fasce di riscaldamento (controllate singolarmente) al fine di mantenere la temperatura richiesta del materiale estruso.

6. Disco forato e pacco filtri

Il pacco filtri è formato da una serie di filtri in filo metallico sotto forma di retine di diverse dimensioni, usato per filtrare gli eventuali contaminanti o particelle di resina non fusa prima che essi raggiungano la filiera danneggiandola. Il disco forato ha lo scopo di assicurare il pacco filtri nel suo alloggiamento. Il disco forato fornisce inoltre una resistenza aggiuntiva, che è richiesta dalla pressione di formazione. In alcuni casi la pressione può raggiungere valori dell’ordine dei 69 Mpa. Il pacco filtri ed il disco forato svolgono anche la funzione di fornire la pressione di ritorno al cilindro. La pressione di ritorno è necessaria nel cilindro al fine di assicurare una fusione omogenea della resina. Mentre il materiale viene fatto scorrere nell’estrusore, il pacco filtri inizierà ad intasarsi determinando un incremento della pressione di ritorno nel cilindro, richiedendone la sostituzione.

7. Filiera

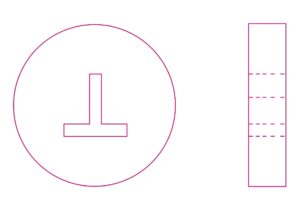

Filiera piana standard.

La filiera è il componente posizionato all’estremità di uscita del cilindro dell’estrusore. La sua funzione è quella di forzare il materiale riscaldato ad assumere una forma specifica mentre la plastica la attraversa. Nell’industria dell’estrusione delle materie plastiche sono comuni due tipologie di filiere:

- filiera piana standard,

- filiera conica.

Di fianco viene mostrato un esempio di filiera piana standard. Il profilo dell’estruso da realizzare viene semplicemente tagliato nella piastra. Le piastre risultano così poco costose e di rapida realizzazione.

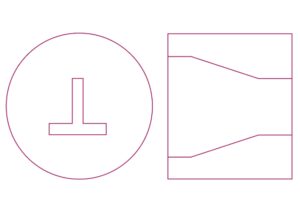

Filiera conica

Di fianco viene mostrato un esempio di filiera conica. Questo tipo di filiera è più complicata da realizzare e viene tipicamente usata per materiali corrosivi come il PVC. Il taglio di questo tipo di filiera viene realizzato tramite elettroerosione, al fine di ottenere la forma rastremata che culmina nel profilo finale.

Le filiere per estrusione, durante il processo, vengono anche riscaldate al di sopra della temperatura ambiente, al fine di mantenere una temperatura consistente per tutto il materiale in fusione. Inoltre, il riscaldamento minimizza gli effetti della temperatura, che può determinare variazioni dimensionali non prevedibili nel profilo.

8. Zona di raffreddamento

In genere, nella zona di raffreddamento, il profilo passa attraverso un bagno d’acqua in movimento o attraverso una serie di getti di aria compressa. Sulla base dei requisiti di tolleranza del profilo, una serie di piastre di rimodellamento può essere posizionata nella zona di raffreddamento. Queste vengono utilizzate per supportare il controllo della forma e, successivamente, le dimensioni finali del profilo durante il processo di raffreddamento.

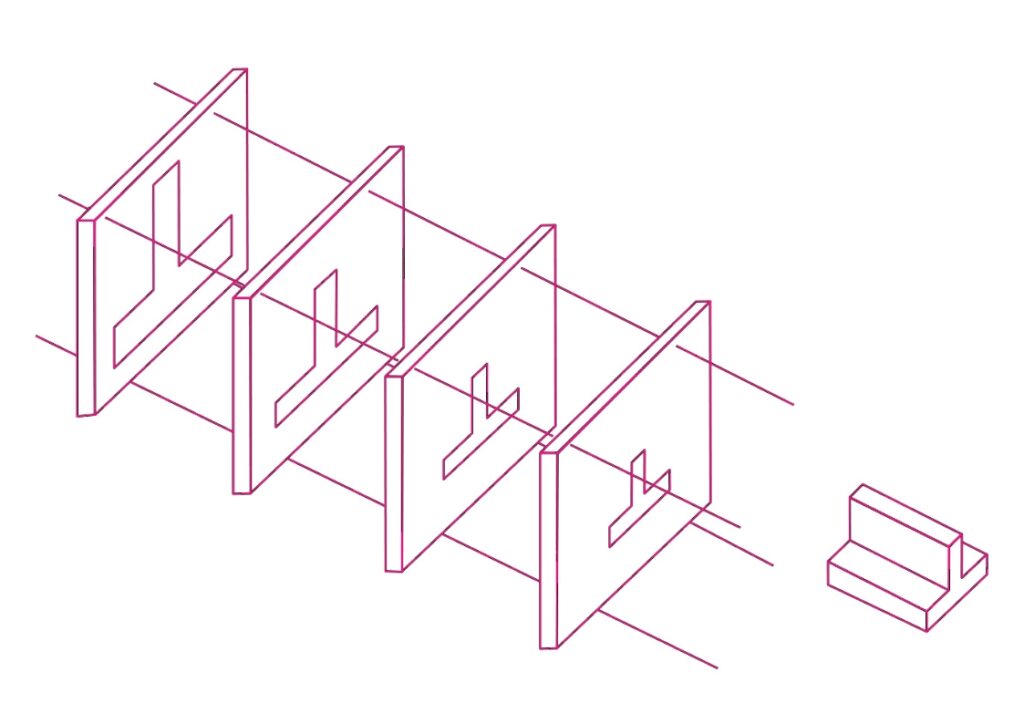

9. Piastre di rimodellamento, piastre di calibrazione, dimensionatori a vuoto

Dal momento che il profilo inizia realmente a raffreddarsi una volta che ha lasciato la filiera, le piastre di calibrazione e quelle del dimensionatore a vuoto possono fornire un supporto aggiuntivo al raffreddamento del profilo. Le piastre di rimodellamento, infatti, aiutano a mantenere le dimensioni finali desiderate del profilo. Le piastre di calibrazione sono date da una serie di piastre che il profilo attraversa, sempre durante il raffreddamento. Di seguito viene mostrato una rappresentazione schematica delle piastre di calibrazione.

Rappresentazione schematica delle piastre di calibrazione

La prima piastra è sovradimensionata e ciascuna delle piastre successive è gradatamente più piccola di quella che la precede, fino ad arrivare alle dimensioni finali richieste del profilo. Se sono richieste tolleranze più restrittive, o si aggiungono piastre di rimodellamento aggiuntive o si riduce la spaziatura tra le piastre stesse, ovvero tramite una combinazione dei due metodi. I dimensionatori a vuoto, che sono più costosi delle piastre di calibrazione, funzionano in maniera simile e vengono impiegati per la realizzazione dei profili cavi. Le pareti esterne vengono formate tramite un aspiratore.

10. Estrattore

Una volta che il profilo è stato raffreddato a sufficienza, fa il suo ingresso in una stazione di tiraggio. L’estrattore viene impiegato per mantenere il profilo in movimento attraverso l’intero processo ad una velocità costante. Questo componente completa l’insieme delle scelte progettuali volte a garantire la continuità della produzione, unitamente alla scelta appropriata degli accoppiamenti cinematici vista in precedenza.

11. Marcatore

Alcuni profili richiedono l’identificazione una volta che sono stati tagliati nella loro lunghezza finale, per esigenze di tracciabilità. La marcatura del pezzo può consistere in un codice con la data di produzione o il numero di lotto stampati con le tecniche a disposizione (ink jet, incisione laser ecc.) sempre nell’ottica del contenimento dei costi.

12. Cutter

Nel momento in cui il profilo raggiunge il cutter, esso risulta essere sufficientemente raffreddato per essere tagliato. Vi sono due tipi di taglio per i profilati in materie plastiche estrusi:

- taglio a bassa tolleranza,

- taglio ad alta tolleranza.

Nel taglio a bassa tolleranza, il profilo viene segato con uno scarto di 3.18 mm dalla lunghezza complessiva. Nel taglio ad alta tolleranza, il profilo viene segato in una dimensione maggiore maneggevole e quindi trasferito in una stazione di segatura aggiuntiva, dove viene nuovamente tagliato. È bene tenere presenta che un’operazione di segatura aggiuntiva incrementerà il prezzo di produzione unitario dell’estrusione in maniera sostanziale, ma sarà possibile conseguire scarti di 1.5 mm o anche migliori. È evidente come i livelli di tolleranza conseguiti siano un altro aspetto fortemente legato ai requisiti di continuità di produzione previsti in fase progettuale, specie in termini di lunghezza dei pezzi da realizzare, di materiale da processare e della velocità alla quale il materiale viene estruso.

Un accenno va, infine, fatto ai materiali plastici di maggior impiego con i moderni estrusori; tra essi i più comuni sono: ABS, HIPS/PS,PE, HDPE, LDPE, PP,PVC. Il requisito comune di tutti questi polimeri adatti all’estrusione è dato dalla viscosità più bassa al loro indice di fusione (melt flow index), a sua volta legata alla rigidezza. Il materiale dovrà essere abbastanza rigido per supportare il suo proprio peso all’uscita della filiera, raffreddandosi nella sua forma finale, senza interrompere la continuità della produzione.

Il ruolo del fornitore di componenti

Le esigenze di mantenimento degli alti tassi di produttività e della continuità della produzione nell’estrusione delle materie plastiche, richiede una scelta accurata degli accoppiamenti cinematici. R+W, azienda leader nella produzione di giunti e alberi di trasmissione, è in grado di mettere la sua esperienza a disposizione del progettista. In tutti quegli estrusori in cui è necessario combinare le esigenze di protezione della catena cinematica a quelle di smorzamento delle vibrazioni, R+W fornisce anche una gamma completa di soluzioni per tutte le esigenze di trasmissione quali i limitatori di coppia della serie ST.