Evoluzione dei sistemi di pompaggio industriale e diffusione delle servopompe

- Introduzione

- Dalle pompe alle servopompe

- Applicazioni e soluzioni costruttive

- Criticità progettuali e sviluppi futuri

- Il ruolo del fornitore di componenti

Introduzione

I sistemi di pompaggio industriale hanno risentito, negli ultimi anni, sia delle fluttuazioni del mercato dovute alla recessione, che delle prerogative di digitalizzazione dei processi di produzione, nei quali gli stessi vengono impiegati.

Lo scopo principale di un produttore finale (o, ad esempio, di ciascuno dei suoi fornitori), è quello di ottenere quanti più vantaggi possibili dall’esercizio dell’attività.

Tutto ciò ha portato alla rimodulazione delle attività di produzione, alla riduzione delle dimensioni degli inventari, con lo scopo di massimizzare i vantaggi derivanti dai margini di valore della catena di fornitura.

L’approccio fondamentale alla realizzazione di un sistema di pompaggio, per una determinata tipologia di impianto industriale, ha l’obiettivo di conseguire livelli di prestazione massimi al costo più basso, con la possibilità di poter predisporre l’implementazione di tutte le soluzioni dettate dalle prerogative dell’Industria 4.0.

Dalle pompe alle servopompe

Il primo insieme di vantaggi derivanti dal passaggio, nei sistemi di pompaggio industriale, dalle pompe a velocità fissa alle servopompe, consiste nella riduzione dei costi di esercizio e nell’incremento della qualità sia delle fasi di lavorazione che del prodotto finito, con una contestuale riduzione dei livelli di rumorosità nei reparti di produzione.

In un sistema di pompaggio convenzionale, un motore a velocità fissa aziona una pompa a cilindrata variabile, che mette in circolazione l’olio dal serbatoio al cilindro idraulico. Per mantenere l’olio in circolazione, la pompa ha bisogno di funzionare in maniera costante, consumando così energia anche quando l’attuatore è in posizione di riposo.

Le pompe nei sistemi idraulici classici vengono alimentate tramite motori asincroni, meno efficienti dei motori sincroni impiegati nella progettazione dei servosistemi.

I motori asincroni, infatti, devono assorbire corrente in modo da generare il campo magnetico necessario per porre in rotazione il rotore. Il loro rendimento inoltre diminuisce quando vengono fatti girare al di sotto della loro velocità nominale.

Lo svantaggio principale del motore asincrono si ha quando lo stesso non funziona al punto di massimo rendimento; in tale situazione viene impiegata una corrente di magnetizzazione eccessiva e viene dissipato calore per effetto Joule.

Ciò determina un incremento dei costi relativi ai consumi energetici, una progettazione più complicata (e più costosa) dei sistemi di dissipazione del calore, con una maggiore incidenza dei guasti precoci.

Il ricorso ai sistemi elettro-idraulici ibridi fa leva sulla densità di potenza dei sistemi idraulici, unita alle caratteristiche di reattività e di risparmio energetico delle tecnologie elettromeccaniche.

Al contrario dei motori asincroni, i motori sincroni impiegati nelle servopompe (costituite dall’accoppiamento di un servomotore con una pompa a cilindrata fissa) funzionano senza alcuna latenza; ancora meglio, essi funzionano in maniera efficiente su un ampio intervallo di velocità.

Un primo vantaggio conseguente all’impiego delle servopompe, consiste nel non avere più un fluido idraulico che circola continuamente; in pratica, il motore si attiva e gira quando c’è necessità di un incremento di pressione, con tempi di risposta molto più contenuti.

Da un punto di vista della gestione economica, ciò comporta l’abbattimento del costo connesso al funzionamento della pompa alla massima velocità con l’attuatore idraulico in posizione stazionaria; di conseguenza, un sistema idraulico convenzionale presenterà dei costi di ammortamento più elevati, rispetto ad un sistema ibrido che impiega delle servopompe.

La sostituzione delle servopompe consente, all’utenza finale, di conseguire livelli di risparmio energetico analoghi a quelli delle macchine ad azionamento totalmente elettrico; in diversi casi industriali, l’introduzione di tali sistemi in linee di produzione preesistenti ha consentito una riduzione dei consumi fino al 90%.

Applicazioni e soluzioni costruttive

La risposta istantanea fornita dai servomotori consente all’attuatore di operare in maniera più rapida e deterministica, fornendo una soluzione ottimale per applicazioni quali le pressopiegatrici, le cesoie oleodinamiche, le punzonatrici e le presse.

L’impiego dei servomotori consente, così, la realizzazione di soluzioni dagli ingombri più contenuti, integrando dispositivi ad alto valore aggiunto come gli Azionamenti a Frequenza Variabile (o VFD, Variable Frequency Drive) e con caratteristiche smart di diagnostica in tempo reale.

L’insieme di queste soluzioni consente la riduzione delle dispersioni termiche e l’incremento dell’efficienza.

In tutte quelle applicazioni in cui i sistemi classici prevedono normalmente il posizionamento di un serbatoio dell’olio ad una certa distanza dall’attuatore idraulico, l’impiego di una servopompa (al posto di quella a velocità fissa) può eliminare la necessità del ricorso a tubazioni flessibili di una certa lunghezza, predisposte a rotture e perdite.

Tra le applicazioni che maggiormente traggono vantaggio dall’impiego delle servopompe, vi è il processo di stampaggio ad iniezione.

Ad esempio, l’impiego delle gomme in tale processo richiede che la pressione venga applicata e mantenuta ad un livello predeterminato per un periodo di tempo prolungato, durante il quale il materiale in fusione riempie ogni più piccolo dettaglio dello stampo.

Figura 1. Giunto con elastomero.

Nel caso di un sistema realizzato con una pompa a velocità fissa, il motore verrebbe azionato durante tutto il periodo di esecuzione del processo, consumando energia e dissipando calore, anche solo per mantenere un determinato livello di pressione.

Con una servo pompa, la coppia di stazionamento del motore è sufficiente per generare la pressione richiesta.

Infatti, utilizzando servomotori sincroni, non vi è virtualmente tensione negli stessi, con il vantaggio di poter mantenere una corrente di mantenimento con un consumo di energia minimo.

Sulla base di queste osservazioni, il calcolo del consumo di energia e dei costi di esercizio connessi al ciclo di vita utile del motore, mostra il netto vantaggio del ricorso ad una progettazione basata su tali servosistemi, che verrà mostrata più avanti in un esempio industriale.

Le attività di ingegnerizzazione di un sistema di pompaggio a servopompe, risultano caratterizzate da un importante livello di integrazione orizzontale; ovvero, i componenti chiave di tali servosistemi (convertitori di frequenza, accoppiamenti cinematici e motoriduttori) risultano tra loro fortemente integrati, tali da poter essere resi disponibili anche sotto forma di kit per il retrofitting.

Per quanto riguarda la realizzazione dell’accoppiamento cinematico, si ricorre all’impiego dei giunti con elastomero, mostrati in Figura 1.

Figura 2. Anello elastomerico.

La caratteristica principale di tali giunti è data dalle loro capacità smorzanti, che ne rendono l’uso ottimale in tutti i contesti in cui vanno contenuti sia gli urti che le vibrazioni.

Un giunto ad elastomero è formato da due elementi costruttivi: i mozzi (dalle diverse tipologie) e l’anello elastomerico; quest’ultimo è preposto alle funzioni di smorzamento e di trasmissione della coppia ed alla compensazione di eventuali errori di disallineamento. In Figura 2 è mostrato un tipico anello elastomerico.

Il vantaggio derivante dal giunto con elastomero di precisione, in pratica, è determinato dall’azione dell’anello elastomerico e dalla natura del materiale componente. Oltre alle funzioni già indicate di smorzamento e riduzione delle vibrazioni, l’anello elastomerico di precisione svolge l’importante funzione di trasmissione del moto in totale assenza di gioco angolare.

Il dimensionamento e la scelta di tale giunto viene così realizzato sulla base della particolare applicazione, una volta stimato il livello delle suddette vibrazioni e quello delle coppie di spunto. Avendo a disposizione tali grandezze, la scelta del componente consiste nella scelta del materiale elastomerico, basata su un particolare indice di durezza espresso in termini di durezza Shore.

L’accoppiamento così ottenuto, caratterizzato non solo dalla compensazione dei disallineamenti e dall’assenza di gioco ma anche dal conseguimento di elevati livelli di isolamento elettrico, risulta essere anche molto silenzioso.

Quest’ultimo vantaggio è di estremo interesse in tutti quei contesti industriali in cui la mitigazione dei rischi correlati alla rumorosità tipica di alcune attività produttive costituisce una sfida importante, come nel caso del settore automotive.

Un altro vantaggio che deriva dall’impiego dei giunti ad elastomero, è dato dal sistema di controllo che viene ottenuto, del tipo a retroazione in anello chiuso.

È tale sistema di controllo, caratterizzante la servopompa, che permette di rendere disponibile l’esatto valore della coppia e della velocità richiesta, per una particolare applicazione, in maniera istantanea.

La relativa catena cinematica da realizzare dovrà consentire, inoltre, l’azzeramento dei ritardi nella risposta (tipici dei sistemi con motore asincrono, anche se dotati degli appositi azionamenti) e la possibilità di lavorare a velocità relative molto più elevate.

Tale mix ottimale tra caratteristiche meccaniche e prestazioni dei sistemi di controllo, risulta essere sempre più diffuso in applicazioni quali la formatura della lamiera.

Quando una lamiera viene sottoposta a formatura, infatti, viene leggermente sovraccaricata in modo da compensare l’effetto del ritorno elastico, ottenendo così la forma richiesta. Solo grazie all’impiego di una servopompa si può applicare il valore (corretto) del massimo carico, durante lo spostamento finale (preciso) di uno o due millimetri.

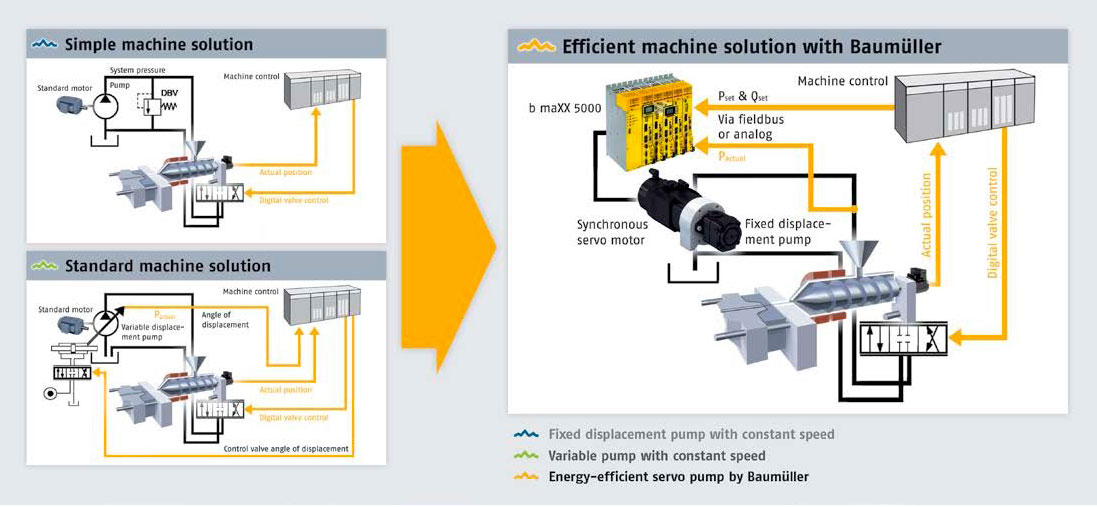

Figura 3. Esempio di evoluzione di un sistema di pompaggio (fonte: baumueller.com)

Un tipico approccio progettuale nella realizzazione di un sistema per lo stampaggio ad iniezione, tramite l’impiego di servopompe, è mostrato nel caso industriale in Figura 3; sono inoltre mostrate le scelte progettuali descritte in precedenza, finalizzate alla realizzazione del sistema a retroazione in anello chiuso.

Il diagramma in Figura 3 mostra, in maniera sintetica, l’evoluzione dell’approccio progettuale, partendo da quello semplice (che prevede l’impiego di una valvola limitatrice di pressione), passando per le pompe a velocità fissa e cilindrata variabile (che impiegano una valvola di controllo dell’angolo), per arrivare al servosistema finale.

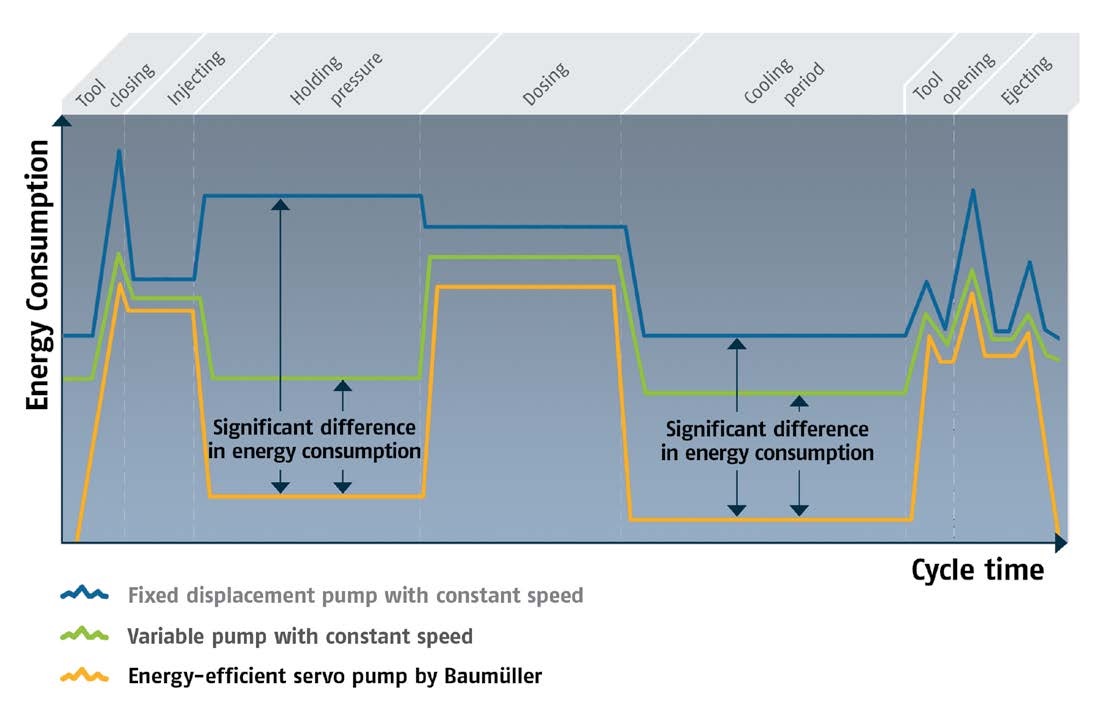

Il vantaggio conseguente all’impiego della servopompa può, infine, essere rappresentato come nel grafico mostrato in Figura 4, che raggruppa i tre diversi andamenti del consumo di energia, in funzione della durata del processo, per le tre soluzioni progettuali mostrate in Figura 3.

Figura 4. Andamento del consumo di energia in funzione della durata del processo (fonte: baumueller.com)

Criticità progettuali e sviluppi futuri

L’inizio dell’evoluzione dei sistemi di pompaggio industriale, tramite l’impiego delle servopompe, risale a circa cinque anni fa.

Un ulteriore impulso è stato di recente fornito dall’avvento della Quarta Rivoluzione Industriale, che rende estremamente interessante e promettente il ricorso ad azionamenti con le caratteristiche smart indicate in precedenza.

Certamente l’approccio progettuale risulta più semplificato, rispetto ai sistemi classici, ma è sbagliato pensare che lo stesso sia di tipo modulare.

Bisogna, infatti, tenere conto di parametri critici quali le velocità massime e minime della pompa, realizzare una scelta corretta degli accoppiamenti cinematici nei termini accennati e tenere nel dovuto conto tutte le altre criticità connesse alla realizzazione di un sistema, destinato a fornire incrementi elevati della pressione in tempi molto ristretti.

Tra gli sviluppi futuri, quello sicuramente più interessante riguarda le macchine impiegate nello stampaggio ad iniezione.

In tale tecnologia è fondamentale il mantenimento della continuità e dei requisiti di qualità della produzione; a tale scopo, va attuato un controllo altamente dinamico e preciso delle variabili di processo all’interno dei limiti ammissibili.

Il ricorso alle servopompe, sebbene sia preferibile per i vantaggi di efficienza prima esposti, risulta comunque ancora migliorabile in termini dei sistemi di controllo da impiegare, data la loro tendenza a mostrare una dinamica dell’attuatore piuttosto lenta.

Tale lentezza, unitamente alle fasi cicliche del processo, comporta una maggiore difficoltà nella progettazione del sistema di controllo, a causa della dinamica non lineare del sistema risultante; quest’ultima caratteristica di non linearità è dovuta alle proprietà del polimero sottoposto alla trasformazione, alla complessità geometrica degli stampi ed alla dinamica non lineare dell’attuatore.

Il ruolo del fornitore di componenti

Un’attività complessa come la progettazione delle servopompe, da impiegare nei sistemi di pompaggio industriale evoluti, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore delle servopompe, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione della coppia. Oltre ai fondamentali giunti ad elastomero della serie EK (per l’accoppiamento pompa – servomotore), R+W rende disponibili i giunti a soffietto metallico della serie BX.