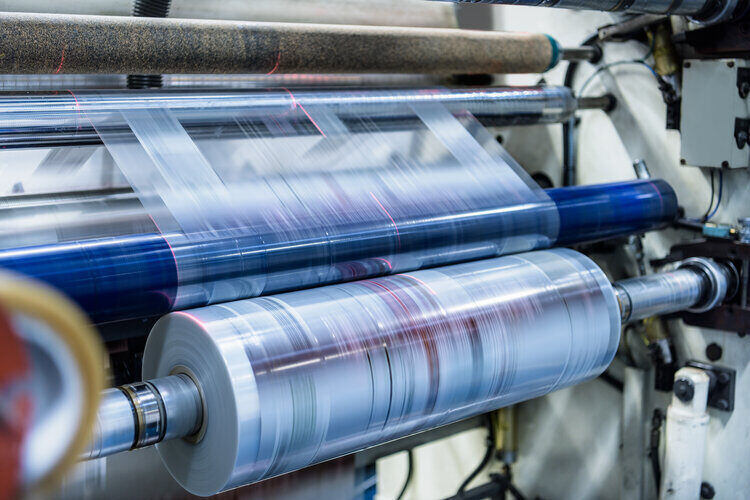

FLESSOGRAFIA: UN PROCESSO DI STAMPA VERSATILE

Adatta a una molteplicità di supporti, la tecnica di stampa rotativa ha una lunga storia alle spalle ma ha saputo sempre restare al passo con i tempi. E ora, anche in questo settore, la digitalizzazione e la sostenibilità hanno fatto il loro ingresso. Rivoluzionando e innovando ancora una volta il comparto.

Le origini

La tecnica di stampa rotativa cosiddetta flessografica si basa sull’uso di lastre matrici in gomma o materiali fotopolimerici: i cosiddetti cliché.

Le sue radici affondano nel XIX secolo ed è nel 1890 che la società londinese produttrice di sacchetti in carta Bibby, Baron & Sons (oggi: Welton, Bibby & Baron) ha dato il via all’utilizzo di questa metodologia su scala industriale.

Oggi, stando alle stime della sigla continentale di rappresentanza delle imprese del settore, FTA Europe, l’industria della flessografia genera un volume d’affari globale vicino ai 40 miliardi di euro.

In particolare, sono le applicazioni legate al packaging – etichettatura, imballaggi in film plastico, carta e cartone, cartone ondulato – a determinarne la fortuna. E come è noto, il confezionamento e le relative tecnologie rappresentano comparti difficilmente soggetti a turbolenze significative. Basti pensare che anche in un periodo non semplice come il biennio 2020-2021 sono riusciti prima a contenere le perdite (la produzione è scesa dell’1,6%) e poi a riguadagnare terreno (+1,5 lo scorso anno).

Volumi trainati dall’innovazione continua

L’Istituto nazionale imballaggi ha, non a caso, pronosticato per il 2024 un output complessivo da 18 milioni di tonnellate solamente in Italia, contro i 16,6 milioni realizzati due anni orsono (+2%). Se la flessografia, cui nella Penisola dà voce una realtà come ATIF (Associazione tecnica italiana per la flessografia) continua a mietere successi, è in primo luogo per via della sua versatilità. Poi, per la capacità di seguire le evoluzioni di altre tecnologie adeguandovisi efficacemente; infine – ma oggi non meno importante – in virtù delle sue prerogative di sostenibilità.

La tappa digitale

La stampa flessografica si adatta non solo a una molteplicità di supporti, come si è visto, ma consente di utilizzare in sede di processo un’ampia varietà di inchiostri, inclusi quelli a basso impatto ambientale, a base d’acqua, raggi UV, fascio di elettroni. Non da ultimo, proprio la bassa viscosità degli inchiostri usati, che asciugano rapidamente, incide sui tempi e quindi sui costi di produzione, riducendoli.

La digitalizzazione è, qui come altrove, la più recente tappa di sviluppo, simboleggiata dall’introduzione dei sistemi direct-plate che agevolano il passaggio dai pc alle prove e alla stampa. Un’evoluzione dei macchinari di stampa che pone la componentistica sotto i riflettori. Non a caso R+W Italia ha sviluppato i giunti lamellari LP4, caratterizzati da una rigidità torsionale e da una notevole densità di coppia. Due caratteristiche che li rendono particolarmente adatti a contenere le inerzie dei componenti in rotazione e limitare gli ingombri di una trasmissione.

«I nostri giunti LP4 trovano la loro applicazione là dove è richiesta un’elevata rigidità torsionale per tradurre il movimento rotatorio del motore il più fedelmente possibile», ha detto Marco Benvenuti, responsabile marketing della filiale nazionale di R+W, che poi ha precisato: «La linea cinematica viene comandata con estrema precisione. Velocità e dinamiche del motore vengono portate al limite per eseguire movimentazioni complesse in tempi ristretti, garantendo così il perfetto posizionamento dell’asse a valle del giunto». Di dimensioni compatte, specie nella versione a singolo pacco lamellare i giunti LP4, come tutti gli altri prodotti della collezione R+W, partendo dalla loro versione standard, possono essere poi sviluppati in base alle esigenze della clientela.

Guarda il nostro Product Stories sul Giunto LP4!