Impianti di estrusione plastica: struttura e funzionamento

- Il processo di estrusione plastica

- Componenti e funzionalità di un estrusore di materie plastiche

- Il ruolo del fornitore di componenti

L’estrusione di materie plastiche, finalizzata alla produzione di prodotti finiti destinati all’industria o ad applicazioni dedicate al consumatore finale, costituisce un processo caratterizzato da alti livelli di integrazione.

Tale integrazione è necessaria per far fronte alle esigenze dettate dai relativi campi di impiego, tra cui quello fondamentale è relativo alla realizzazione di alti volumi di produzione di componenti a sezione trasversale costante.

Sulla base di queste osservazioni iniziali, l’estrusione di materie plastiche costituisce uno dei metodi di conversione economicamente più vantaggiosi, visti anche gli elevati livelli di produttività che si possono conseguire.

Il processo di estrusione plastica

Come già accennato, l’estrusione di materie plastiche è un processo integrato.

Tale caratteristica fa sì che l’implementazione di tale processo possa aprire a due scenari tipici:

- l’estrusore costituisce un componente della linea di produzione;

- l’estrusore costituisce l’intera linea di produzione.

In alcuni layout di impianto, le linee di produzione sono molto sviluppate in lunghezza e prevedono numerose attività da svolgere; gli operatori dovranno così essere in grado di comunicare e lavorare insieme per conseguire la realizzazione di un prodotto finito dalle caratteristiche di finitura richieste.

A tale scopo, si stanno attualmente valutando tutti quegli aspetti di connettività e collaboratività tipici delle prerogative dell’Industria 4.0, da implementare nel processo di estrusione.

Tra le principali criticità del processo vi è, ad esempio, la regolazione ottimale della temperatura dell’estrusore.

Una scorretta regolazione della temperatura determinerebbe, infatti, la formazione non appropriata delle mescole polimeriche impiegate, il raffreddamento non efficiente della gola di alimentazione, la temperatura di fusione errata all’uscita dell’estrusore, l’estrattore alla fine della linea di produzione che viene azionato non alla giusta velocità o una qualsiasi altra condizione operativa scorretta in combinazione con le altre.

Tutto ciò porterebbe, come conseguenza finale, all’ottenimento di un prodotto finito non rispondente alle specifiche richieste dalla committenza industriale o dal cliente finale.

Ciascuna fase del processo di estrusione plastica fornisce, inoltre, un valore aggiunto; di conseguenza, è alla fine della linea di produzione che il prodotto finito consegue il suo al massimo livello.

All’attività di settaggio dei parametri di produzione, va poi affiancata quella di programmazione di tutti gli interventi di manutenzione ordinaria e straordinaria.

Tali attività risulteranno ottimali nella gestione di una linea di produzione, all’interno della quale opera un estrusore plastico correttamente progettato.

Per tale macchinario, la scelta ottimale dei componenti degli azionamenti da parte del progettista, costituisce un fattore determinante per il conseguimento sia dei livelli di produttività prestabiliti che della qualità del prodotto finale.

Tale attività di scelta dei componenti è fondamentale anche nel conseguimento degli opportuni livelli prestazionali dell’impianto, in termini di sincronismo dei tempi di esecuzione delle singole fasi di produzione, al fine di garantire ulteriormente la conformità del prodotto.

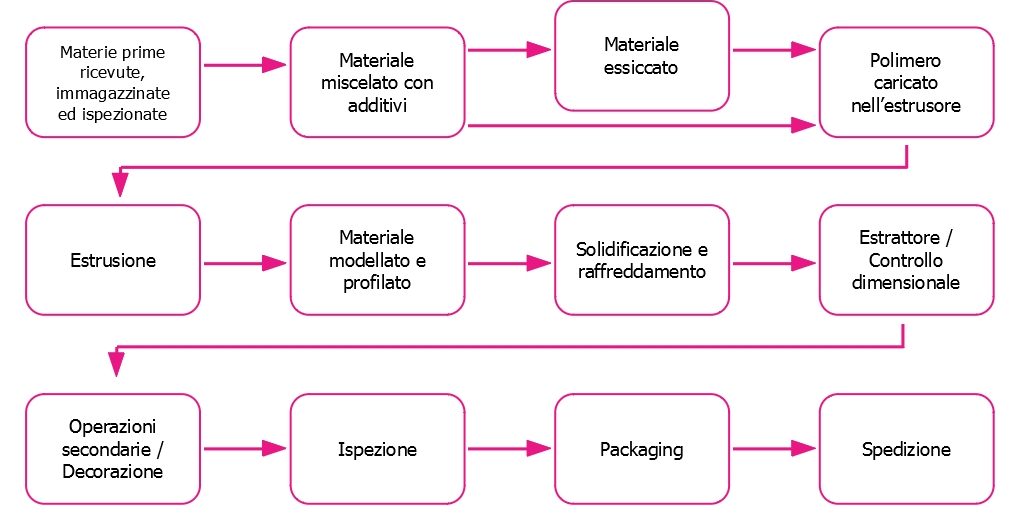

Nella Figura 1 viene mostrato lo schema funzionale di un impianto di estrusione plastica.

Figura 1. Schema funzionale di un impianto di estrusione plastica.

Il processo di estrusione delle materie plastiche risulta così caratterizzato da alti livelli di continuità, necessari alla realizzazione di profili di lunghezza indefinita, partendo dalla fusione di materie plastiche sotto forma di pellet in un cilindro rotante.

Il materiale fuso viene forzato successivamente attraverso l’orifizio della piastra della filiera. Il profilo così ottenuto viene successivamente sottoposto a raffreddamento: ulteriori passaggi del profilato sono possibili attraverso una serie di piastre di dimensionamento o di utensili di formatura, al fine di ottenere la forma finale della sezione del prodotto.

Il calore in eccesso dal profilo viene poi rimosso tramite bagni di acqua fredda, getti di aria compressa o contatti con superfici raffreddanti, al fine di conseguire gli opportuni livelli di stabilità dimensionale prima delle fasi finali di produzione.

Mentre il profilo continua a raffreddarsi, vengono predisposte le attività di applicazione di marchi, codici identificativi e rivestimenti decorativi. Una volta ultimate, si passa alla fase di ispezione del prodotto, dopodiché il profilo viene tagliato alla lunghezza prevista e destinato ai reparti di imballaggio e spedizione.

Un’interessante variante a tale processo è data dalla coestrusione, consistente nel passaggio di due o più materiali diversi attraverso una singola filiera, con lo scopo di ottenere in un solo passaggio sia la forma desiderata del profilo che le richieste prestazioni meccaniche del prodotto finito, legando più materiali polimerici insieme.

Componenti e funzionalità di un estrusore di materie plastiche

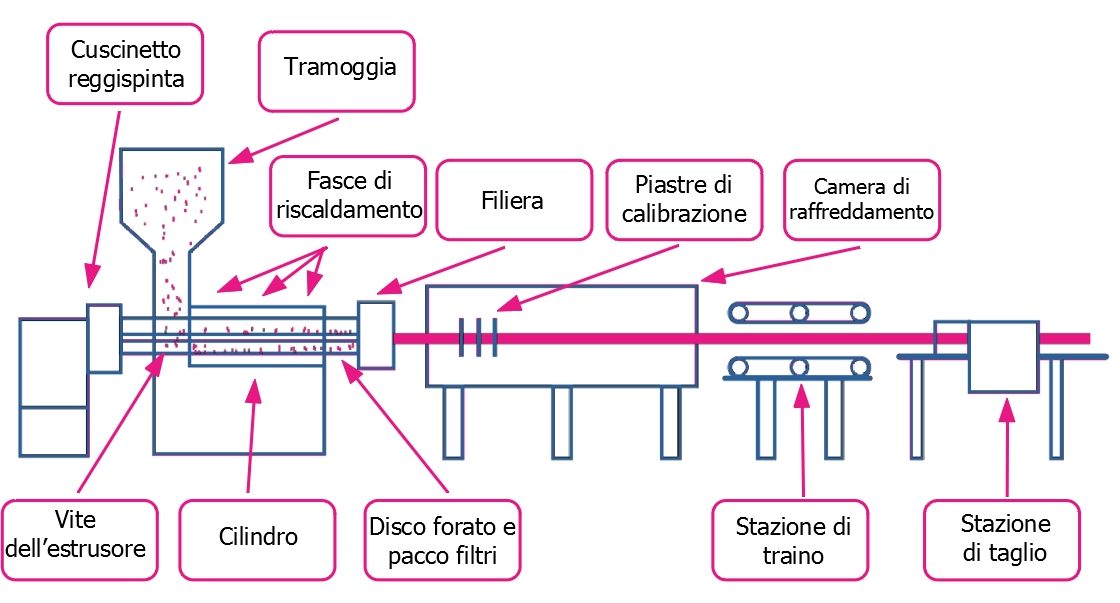

Le componenti di un estrusore possono essere schematicamente rappresentate come in Figura 2; tale schematizzazione è valida sia nel caso in cui l’estrusore costituisca un macchinario singolo, che in quello in cui sia rappresentativo dell’intera linea di produzione.

Figura 2. Componenti di un estrusore.

Compito della tramoggia è convogliare la materia prima polimerica sotto forma di pellet nella sezione di alimentazione del cilindro. Alcune tramogge consentono l’ispezione visiva del livello del materiale.

L’alimentazione del materiale viene eseguita sia manualmente che tramite sistemi di aspirazione, specie in quelle applicazioni che richiedono alti livelli di produttività.

A seconda dei particolari requisiti del prodotto finale, diverse soluzioni per la protezione dalle contaminazioni sono possibili, vista la necessità ricorrente di eseguire operazioni di pre – fusione o pre – miscelazione.

Al fine di garantire la distribuzione uniforme del materiale prima dell’introduzione nella tramoggia, si ricorre a varie soluzioni di copertura e di schermatura, anche di tipo magnetico, al fine di catturare ogni eventuale polvere metallica o sfrido di lavorazione al di sopra dell’ingresso alla gola del cilindro, oppure bulloni ed altri piccoli oggetti che possono cadere accidentalmente nella tramoggia.

I contaminanti metallici, infatti, possono seriamente danneggiare la vite dell’estrusore. Il ricorso, inoltre, a sistemi di alimentazione del materiale per gravità, consente il controllo efficace delle frazioni dei componenti della materia plastica, sottoposta al processo di lavorazione.

Le soluzioni brevemente esposte sono mostrate nel sistema in Figura 3.

Compito principale del cilindro è quello di ospitare la vite e di fornire il percorso di sviluppo alla filiera per la produzione del profilo desiderato.

Al fine di consentire il processo di fusione, tale componente è dotato di una guaina, di una serie di fasce riscaldanti, mentre la catena cinematica che attua il movimento della vite è formata da un cuscinetto reggispinta e da un sistema di uno o più riduttori a valle del motore elettrico, come mostrato in Figura 4.

- Figura 3. Tramoggia (fonte: www.comacplast.com)

- Figura 4. Cilindro e gruppo di riduzione a valle del motore elettrico (fonte: www.comacplast.com)

Risulta evidente come giochi un ruolo fondamentale l’opportuna scelta degli accoppiamenti cinematici per le esigenze di limitazione della coppia e di contenimento delle vibrazioni.

La progettazione della vite dell’estrusore è tale da consentire il dosaggio successivo e la fusione graduale del pellet di materiale plastico; contestualmente a tali azioni, la vite esercita una pressione sul materiale con conseguente sollecitazione lungo il suo asse.

Durante la rotazione della vite, il pellet di resina viene successivamente dosato dai suoi filetti e gradatamente fuso, sviluppando pressione lungo il suo percorso.

La progettazione di tale componente richiede, comunque, ulteriori approfondimenti ed indagini preliminari, specie durante le attività di ricerca e sviluppo.

L’esigenza di mantenere opportuni livelli di tolleranza tra la superficie dei filetti e quella interna del cilindro, risulta funzionale alle dimensioni dell’estrusore.

Tali filetti, inoltre, sono caratterizzati dalla profondità variabile, intesa come distanza bordo esterno / nocciolo della vite.

Tale variabilità è concepita in maniera da consentire la movimentazione costante del materiale all’interno del cilindro, tenendo conto della variabilità suo grado di fusione.

Passando dalla zona di alimentazione a quella di fusione, infatti, si ha l’incremento dello scorrimento e della pressione del materiale polimerico contro i filetti della vite, con la graduale riduzione della profondità dei filetti.

Dopo questi passaggi, la profondità dei filetti si mantiene costante, permettendo il dosaggio del materiale fuso.

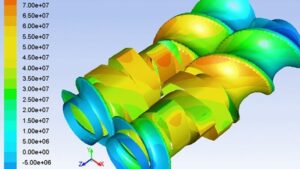

Per affrontare le evidenti criticità progettuali della vite di un estrusore, si ricorre a tecniche di simulazione numerica basate sulla Fluidodinamica Computazionale (CFD), sul Metodo degli Elementi Finiti (FEM) e sul Metodo degli Elementi Discreti (DEM).

L’impiego di software CAE che implementano tali tecniche di simulazione, agevola l’affidabilità delle attività di progettazione e di predizione delle condizioni operative.

Nella Figura 5 vengono mostrati i risultati di una simulazione multifase in regime transitorio della qualità di distribuzione della miscela.

- Figura 5. Simulazione multifase in regime transitorio della qualità di distribuzione della miscela (fonte: www.coperion.com)

- Figura 6. Simulazione in regime transitorio bifasica per il calcolo delle sezioni della vite riempite parzialmente (fonte: www.coperion.com)

- Figura 7. Simulazione dell’incremento di pressione in un estrusore bivite (fonte: www.coperion.com)

Tale tipo di simulazione integra, ad esempio, i risultati della simulazione in regime transitorio bifasica mostrata in Figura 6, che permettono il calcolo delle sezioni della vite riempite parzialmente secondo le prerogative del Design of Experiment (DOE).

L’evidente complessità dell’impiego di tali tecniche di simulazione, viene ulteriormente incrementata quando si tiene conto del contributo del calore da scorrimento e della pressione, entrambi crescenti fino al raggiungimento della filiera da parte del materiale.

Tali fattori risultano determinanti nella progettazione degli estrusori bivite, come mostrato nei risultati della simulazione in Figura 7.

La vite gioca quindi un ruolo cruciale, tanto che la dimensione del profilo, la capacità produttiva della macchina, i costi dei componenti e la tipologia degli accoppiamenti cinematici scelti, dipendono dalle attività di ricerca e sviluppo appena mostrate.

Figura 8. Cuscinetto reggispinta all’interno del gruppo motoriduttore di un estrusore (fonte:pffc-online.com)

Il dimensionamento del cuscinetto reggispinta tiene contro del suo posizionamento tra la vite ed il gruppo dato dall’accoppiamento cinematico tra motore e riduttore.

Esso risulta così soggetto al carico assiale derivante dalla vite posta in rotazione contro il materiale plastico in lavorazione.

Previene così il moto retrogrado della vite nel cilindro, assorbendo i carichi generati dalla vite durante il processo.

Fondamentale è la scelta del cuscinetto reggispinta nelle applicazioni ad alti tassi di produttività, dovendo far fronte ad un’usura più rapida di quella prevista nel caso di tassi inferiori. In Figura 8 viene mostrato il particolare del cuscinetto reggispinta all’interno di un gruppo motoriduttore di un estrusore.

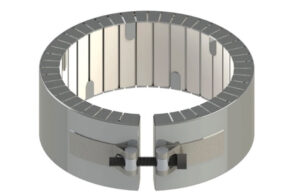

Le fasce di riscaldamento hanno il compito di mantenere costante, in una certa zona del cilindro, la temperatura del materiale.

A tali componenti non è comunque demandato il compito di unica sorgente di calore nel processo, essendo lo stesso dissipato in gran parte dall’attrito che insorge durante lo scorrimento generato dalla compressione del materiale plastico.

In Figura 9 viene mostrato un esempio di fascia di riscaldamento.

Compito del disco forato è quello di ritenere il pacco filtri nel suo alloggiamento.

In Figura 10 ne viene mostrato un esempio.

Il pacco filtri consiste in una serie di filtri in filo metallico sotto forma di retine di diverse dimensioni, usato per filtrare gli eventuali contaminanti o particelle di resina non fusa prima che essi raggiungano la filiera, proteggendola dal danneggiamento.

In Figura 11 viene mostrata una rassegna della tipologia di filtri comunemente prodotti. La resistenza fornita da tali filtri determina un ulteriore incremento del carico assiale agente sulla vite dell’estrusore.

- Figura 9. Fascia di riscaldamento (fonte: www.thermal-heater.com)

- Figura 10. Disco forato (fonte: www.guill.com)

- Figura 11. Tipologie di filtri per estrusione di materie plastiche (fonte: www.extruderscreens.org)

La presenza del pacco filtri e del disco forato determina anche l’insorgere della pressione di ritorno al cilindro, utile al conseguimento della fusione omogenea della resina.

L’intasamento di tale componente prevede, comunque, appositi piani di manutenzione per la sua sostituzione.

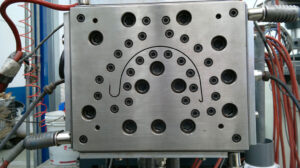

Il compito della filiera è quello di far sì che il materiale riscaldato assuma la forma richiesta.

Negli impianti di estrusione delle materie plastiche, le tipologie di filiere più ricorrenti sono quella piana standard e quella conica.

In Figura 12 viene mostrato un esempio di filiera per la realizzazione di profili tecnici.

Nella camera di raffreddamento, il profilo passa attraverso un bagno d’acqua in movimento o attraversi un serie di getti di aria compressa.

Tale componente può essere dotato di sistemi di rimodellamento per il mantenimento dei requisiti di tolleranza e di conservazione della forma.

Nella Figura 13 viene mostrata una camera di raffreddamento a bagno d’acqua con sistema proprietario di antiovalizzazione dell’estruso.

In pratica, il raffreddamento del profilo inizia già all’uscita dalla filiera: a tale scopo l’impiego delle piastre di calibrazione è tale che le stesse siano ingegnerizzate in modo da fornire un supporto aggiuntivo al raffreddamento del profilo.

- Figura 12. Filiera per la realizzazione di profili tecnici (www.romplast.it)

- Figura 13. Camera di raffreddamento a bagno d’acqua con sistema proprietario di antiovalizzazione (www.baruffaldi.eu)

In Figura 14 viene mostrato un set di piastre di calibrazione con relativo il sistema di raffreddamento.

È evidente come la funzione simultanea di raffreddamento e graduale riduzione del profilo estruso costituisca un requisito di progetto fondamentale, al fine dell’ottenimento di una linea di produzione capace di realizzare profili stabili dimensionalmente.

All’uscita della camera di raffreddamento, il profilato fa il suo ingresso in una stazione di traino.

Tale componente ha il compito di mantenere il profilo in movimento attraverso l’intero processo, ad una velocità costante. In Figura 15 viene mostrato un esempio di stazione di traino.

Il profilo raggiunge così la stazione di taglio ormai completamente raffreddato.

In Figura 16 viene mostrato un esempio di stazione di taglio.

- Figura 14. Piastre di calibrazione (www.romplast.it)

- Figura 15. Stazione di traino (www.baruffaldi.eu)

- Figura 16. Stazione di taglio (www.baruffaldi.eu)

Il taglio può essere eseguito secondo particolari requisiti di tolleranza, anche come operazione suddivisa in più fasi successive, con le intermedie destinate all’ottenimento di profilati tagliati per esigenze di maneggevolezza durante la loro movimentazione.

La stazione di taglio può essere affiancata da dispositivi accessori per la marcatura, con la quale si appongono codici riportanti sia la data di produzione che il numero del lotto, con lo scopo di realizzare la tracciabilità del prodotto.

Il ruolo del fornitore di componenti

La progettazione di un impianto di estrusione di materie plastiche, richiede una scelta accurata degli accoppiamenti cinematici.

R+W, azienda leader nella produzione di giunti e alberi di trasmissione, è in grado di mettere la sua esperienza a disposizione del progettista.

In tutti quegli estrusori in cui è necessario combinare le esigenze di protezione della catena cinematica a quelle di smorzamento delle vibrazioni, R+W fornisce anche una gamma completa di soluzioni per tutte le esigenze di trasmissione quali i limitatori di coppia della serie ST.