Macchine per la triturazione nell’industria plastica

Indice

- Introduzione

- Le macchine per la triturazione

- Macchine per la triturazione ad albero di taglio singolo

- Macchine per la triturazione a due alberi di taglio

- Macchine per la triturazione a quattro alberi di taglio

- Il ruolo del fornitore di componenti

Introduzione

Nelle moderne industrie delle materie plastiche, il riciclaggio costituisce un’attività fondamentale, funzionale sia alla particolare tipologia di prodotto realizzato che ai processi impiegati.

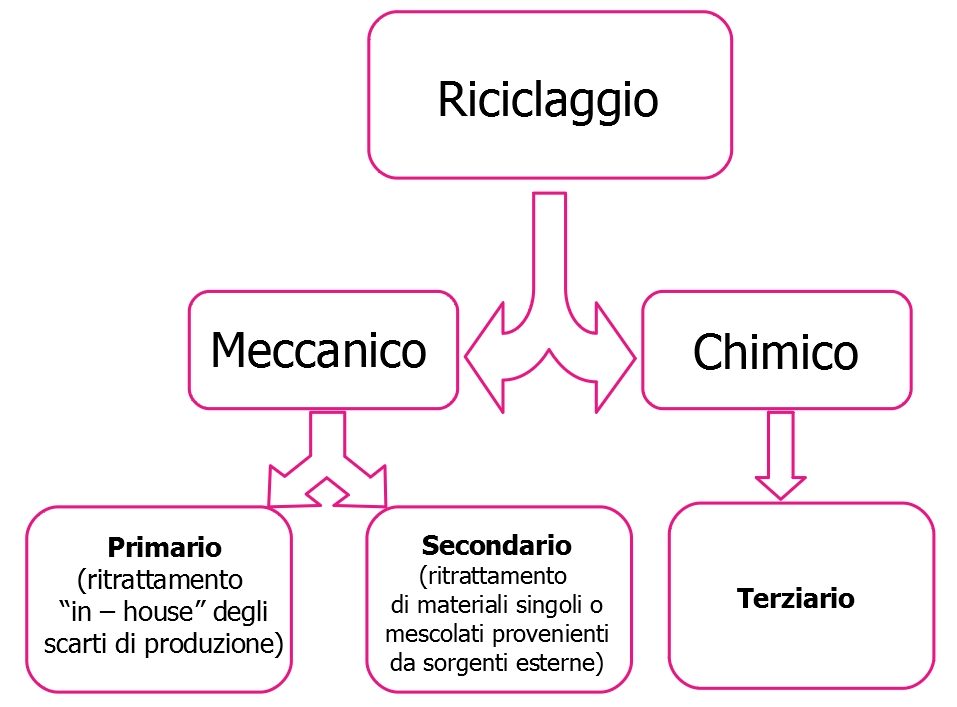

I metodi più comuni di riciclaggio delle materie plastiche sono mostrati nel diagramma seguente:

Il riciclaggio nell’industria delle materie plastiche.

La scelta di uno di questi tre metodi è legato al grado di contaminazione delle plastiche da trattare, per effetto della presenza di sostanze organiche (altri polimeri) o inorganiche (impurità diverse). Un altro fattore che condiziona la suddetta scelta è dato dalla struttura molecolare delle plastiche coinvolte, così come dalla presenza in esse di legami chimici trasversali, come nel caso delle gomme o delle resine termoindurenti.

Nelle industrie delle materie plastiche, il trattamento degli scarti di produzione costituisce una pratica ormai comune. Il riciclaggio meccanico primario costituisce un vantaggio economico quando riesce a limitare, contemporaneamente, sia la produzione di scarti che l’utilizzo di polimeri grezzi. Un esempio tipico è dato dallo stampaggio ad iniezione, in cui gli scarti triturati sia in fase di avvio che in quella di produzione possono essere direttamente riversati nella macchina di estrusione. Il riciclaggio meccanico secondario, invece, si riferisce all’impiego di materiale usato, o già riciclato, proveniente dall’esterno, richiedendo un impiego di risorse maggiori per il suo trattamento. Infatti, il materiale proveniente dall’esterno spesso può essere ricevuto in una varietà di formati; le più comuni sono le balle, le fusioni o i pezzi di grandi dimensioni. Con buona probabilità, tali materiali verranno triturati, lavati, separati meccanicamente e, possibilmente, ricomposti e trasformati in granuli prima di essere riprocessati.

Le macchine per la triturazione

Una macchina per la triturazione (shredder) consente di ridurre le dimensioni di un dato materiale plastico, disponibile nelle forme indicate in precedenza. Tali macchine vengono utilizzate anche in altri settori, quali il riciclaggio degli scarti elettronici, dei rottami metallici, dei pneumatici e del legno.

Lo scopo dell’impiego di una macchina per la triturazione è quello del riottenimento di un materiale grezzo da reintrodurre nel processo di produzione. Le macchine per la triturazione, in ambito industriale, sono macchine pesanti, destinate alla triturazione di grosse quantità di materiali. Generalmente sono equipaggiate con diversi sistemi di taglio, ad albero verticale o orizzontale e con un numero di alberi (rotori di taglio) che varia da uno a quattro.

Di seguito vengono descritte le tipologie di macchine di maggior impiego nei processi di triturazione delle materie plastiche. È interessante osservare come, sulla base del particolare sistema di taglio impiegato, vengano condizionate successivamente anche le scelte del progettista in merito alla protezione della catena cinematica realizzata. Le configurazioni più ricorrenti sono ad uno, due e quattro alberi di taglio.

- Macchine per la triturazione ad albero di taglio singolo,

- Macchine per la triturazione a due alberi di taglio,

- Macchine per la triturazione a quattro alberi di taglio.

Macchine per la triturazione ad albero di taglio singolo

Trituratore ad albero di taglio singolo QR 1700 [fonte]

Queste macchine sono caratterizzate da alti livelli di affidabilità, di versatilità e da ridotti tempi di fermo macchina. Tale configurazione, inoltre, è quella che ricorre maggiormente nelle macchine per la triturazione impiegate nelle attività di riciclo meccanico primario. Le soluzioni costruttive, come quella mostrata nell’immagine precedente e nelle successive, costituiscono delle scelte progettuali relativamente condivise, sebbene ciascun costruttore di queste macchine riceva costantemente dei feedback sia dai suoi clienti industriali che da quelli commerciali. Ciò condiziona le scelte progettuali relative alla tipologia del gruppo motoriduttore ed alla trasmissione. Nell’immagine seguente viene mostrato il particolare del sistema di spinta del materiale, che aziona lo spintore che scorre sullo scivolo profilato nella camera di taglio.

Camera di taglio del trituratore ad albero singolo QR 1400 [fonte: www.untha.com]

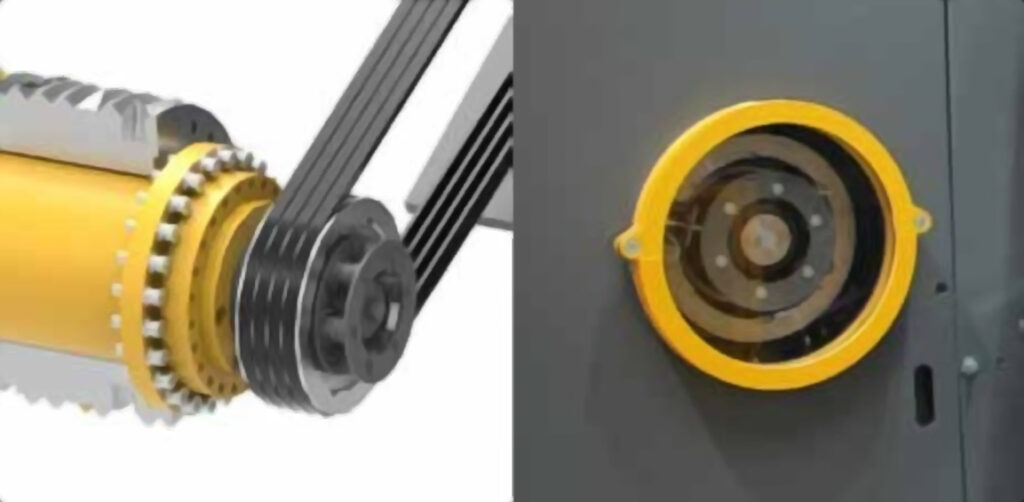

Tale sistema di protezione non costituisce, comunque, l’unica soluzione per la protezione della catena cinematica. È opportuno quindi procedere ad una opportuna scelta degli accoppiamenti cinematici, al fine di proteggere il motore elettrico da blocchi accidentali a causa dell’introduzione accidentale di impurità. A tale scopo si introducono appropriati limitatori di coppia, finalizzati alla protezione simultanea sia del motore elettrico che del riduttore, con tempi di intervento estremamente rapidi e caratterizzati da rapidità e praticità nelle operazioni di riarmo.

Una delle soluzioni progettuali più ricorrenti, in tale tipologia di macchine, consiste nell’integrare il riduttore all’interno del rotore di taglio come mostrato nell’immagine seguente.

Particolare del gruppo motoriduttore del trituratore ad albero singolo QR 1400 [fonte: www.untha.com]

Particolare del rotore di taglio del trituratore ad albero singolo QR 1700 [fonte: www.untha.com]

Un’altra scelta progettuale, ricorrente in questo tipo di trituratore, riguarda il rotore di taglio, di seguito mostrato.

È interessante notare come il rotore di taglio su mostrato sia equipaggiato da portautensili bullonati. Di seguito viene mostrato un esploso di tali portautensili, estratto dal relativo brevetto europeo EP 3 248 688 B1.

Trituratore a doppio albero compatto S25 [fonte: www.untha.com]

Questa particolare (e sempre più apprezzata) soluzione progettuale consente di variare l’attrezzaggio invertendo gli utensili mostrati nell’esploso precedente, unitamente alla variazione della profondità di taglio tramite opportuna regolazione delle barre di taglio primarie e secondarie (collocate rispettivamente a monte ed a valle del rotore di taglio), mostrate nell’immagine seguente.

La particolare forma degli utensili mostra comunque la necessità di disporre di un’attuazione del moto il quanto più possibile regolare e protetta nel caso dei sovraccarichi, con tempi di intervento estremamente ridotti al fine di preservare anche l’integrità degli utensili stessi.

Altri componenti fondamentali della macchina sono gli schermi perforati, mostrati nell’immagine precedente. Scopo di questi componenti è quello di rendere quanto più possibile uniforme la granulometria del materiale triturato. Tali componenti sono poi sollevabili tramite dei martinetti a gas, per cui risultano facilmente rimovibili e sostituibili, in modo da consentire in maniera rapida ed ergonomica anche le operazioni di manutenzione e pulizia, come mostrato nelle immagini seguenti.

- Particolare delle barre di taglio primarie e secondarie del trituratore ad albero singolo QR 1400 [fonte: www.epo.org]

- Operazioni di pulizia per il trituratore ad albero singolo QR 1700 [fonte: www.untha.com]

- Operazioni di manutenzione per il trituratore ad albero singolo QR 1700 [fonte: www.untha.com]

Macchine per la triturazione a due alberi di taglio

La tipologia di macchina descritta nel paragrafo precedente è tipica in quelle applicazioni che prevedono alte velocità di triturazione.

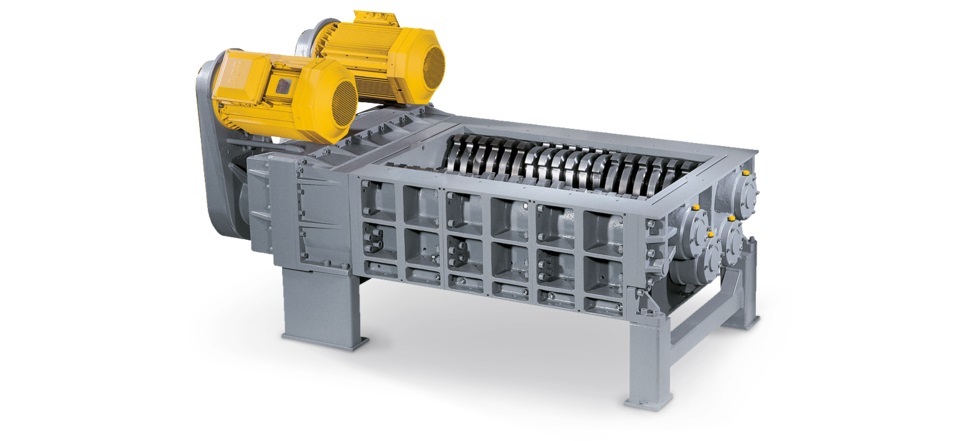

Una macchina per la triturazione a due alberi di taglio viene mostrata di seguito. In questa tipologia di macchine per la triturazione, non è possibile predeterminare la granulometria, per cui vengono spesso impiegate anche per la semplice riduzione di volume e in tutti quei casi in cui è necessario procedere ad una pre – triturazione, a velocità inferiore a quella delle macchine ad albero singolo, viste in precedenza. L’impiego di tali macchine è prevalente nei casi in cui viene messo in atto il riciclaggio meccanico secondario.

- Trituratore a doppio albero compatto S25 [fonte: www.untha.com]

- Sistema di taglio del trituratore a doppio albero compatto S25 [fonte: www.untha.com]

In alto viene mostrato il sistema di taglio impiegato. Tale sistema viene realizzato in leghe d’acciaio ad alta resistenza; la camera di taglio è dotata di opportuni sistemi di strippaggio, al fine di evitare che il materiale processato si avvolga intorno ai rotori di taglio. Tali rotori di taglio sono comunque calettati su pulegge, anch’esse accoppiate tramite cinghie multigole al motore elettrico e dotate degli opportuni limitatori di coppia per la protezione, in caso di blocco, del motore elettrico. Il principio di funzionamento di questo sistema di taglio consiste nell’ingaggio reciproco delle lame, che fuoriescono sulla periferia del rotore, i cui corpi protrusi (denti) sono disposti assialmente in modo da formare una spirale, in modo da convogliare il materiale triturato verso lo scarico.

Macchine per la triturazione a quattro alberi di taglio

- Trituratore a doppio albero compatto S25 [fonte: www.untha.com]

- Sistema di taglio del trituratore a doppio albero compatto S25 [fonte: www.untha.com]

In alto viene mostrato un trituratore a quattro alberi di taglio.

Tale tipologia di macchine risulta di largo impiego anche in altre tipologie di materiali; per tale motivo costituiscono la scelta di triturazione ottimale in quei contesti in cui viene attuato il riciclaggio meccanico secondario. In alto viene mostrato il sistema di taglio impiegato.

Queste macchine sono caratterizzate da una velocità di funzionamento più contenuta di quelle viste in precedenza; sono inoltre caratterizzate da bassa esigenza di manutenzione e dall’insensibilità alla presenza di oggetti estranei contenuti nel materiale da triturare. Un’altra caratteristica che diminuisce ulteriormente la necessità di manutenzione è l’assenza del sistema di azionamento dello spintore; il sistema di taglio funziona, infatti, anche da meccanismo di afferraggio del materiale da triturare. Tale tipologia di macchine viene inoltre dotata di un sistema automatico di arresto ed inversione della rotazione del sistema di taglio, unitamente alle opportune scelte di protezione per gli accoppiamenti cinematici. Un’altra caratteristica tipica di queste macchine è la loro predisposizione alla modularità ed alla flessibilità, che le rendono tali da poter essere integrate in processi dove vi è la necessità di contenere la dimensione delle particelle ottenute nell’intervallo compreso fra i 15 ed i 100 mm in un solo passaggio.

È inoltre da osservare il notevole livello di rigidezza che può essere conseguito nella progettazione del telaio, come mostrato nell’immagine seguente.

Trituratore a quattro alberi di taglio della serie RS 50/60/100 [fonte: www.untha.com]

Il ruolo del fornitore di componenti

Le esigenze di accoppiamento cinematico per le diverse tipologie di macchine di triturazione nelle attività delle materie plastiche, richiede una scelta accurata degli accoppiamenti cinematici. R+W, azienda leader nella produzione di giunti e alberi di trasmissione, è in grado di mettere la sua esperienza a disposizione del progettista. In tutte quelle macchine di triturazione in cui è necessario combinare le esigenze di protezione della catena cinematica a quelle di regolarità del funzionamento, R+W fornisce anche una gamma completa di soluzioni per tutte le esigenze di trasmissione quali i limitatori di coppia della serie ST.