MANUTENZIONE PREDITTIVA: ESEMPI PRATICI A CONFRONTO

L’evoluzione

Nell’arco degli ultimi anni diversi studi hanno evidenziato un crescente interesse da parte delle aziende per le tematiche di manutenzione e, in particolare, uno spostamento del focus da manutenzione preventiva a manutenzione predittiva. Questa tendenza risulta evidente confrontando ad esempio uno studio condotto tra il 2004 e il 2005 dal Laboratory for Machine Tools and Production Engineering WZL dell’università di Aquisgrana (RWTH Aachen) e dal Fraunhofer Institute for Production Technology IPT con lo studio “Predictive Maintenance, service of the future – and where it really stands” condotto da Roland Berger GmbH e dalla VDMA nel 2017. Nel primo studio, su 65 aziende intervistate nessuna di esse ha citato tra gli approcci manutentivi utilizzati la metodologia preventiva ma anzi il 17% di queste non utilizzava neppure la manutenzione preventiva. Nel secondo studio, condotto dodici anni dopo su 153 partecipanti, le percentuali sono notevolmente cambiate: l’81% delle aziende ha adottato o ha preso seriamente in considerazione l’adozione di metodologie manutentive preventive. Queste statistiche sono state confermate dalle analisi di mercato che hanno visto gli investimenti triplicarsi dal 2016 al 2021, arrivando a sfiorare i 4,2 miliardi di dollari secondo la rivista MarketsandMarkets, la quale ne stima la crescita a 15,6 miliardi per il 2026. Ma andiamo con ordine ed esaminiamo innanzitutto cosa sia la manutenzione predittiva e come essa si distingua dalle altre tipologie di manutenzione per poi esaminarne i vantaggi e qualche esempio pratico.

Manutenzione correttiva, preventiva, su condizione e predittiva: descrizioni e differenze.

Come si evince dal titolo del paragrafo, esistono diverse tipologie di manutenzione, per capirne meglio i punti di forza e debolezza risulta opportuno fare subito chiarezza, descrivendole tutte brevemente ed analizzando le differenze.

Partiamo quindi dalla più semplice, ovvero la manutenzione correttiva: essa consiste nell’intervenire a ripristinare le normali condizioni di esercizio solo quando ormai nel sistema una parte è arrivata a rottura. Questa strategia non comporta costi iniziali e sfrutta al 100% ogni componente ma, d’altro canto, può mettere a rischio la sicurezza dell’utilizzatore e portare ad un allungamento del tempo tecnico di riparazione a causa dell’imprevedibilità dell’evento, con conseguente aumento delle perdite potenziali di guadagno dovute alla mancata operatività. Quando il costo e il tempo richiesto per la sostituzione dei componenti è trascurabile questa tipologia di manutenzione risulta più che adeguata allo scopo.

Continuiamo parlando della manutenzione preventiva: essa consiste in interventi sostitutivi ad intervalli regolari stimati in base alla previsione di utilizzo e al conseguente ciclo di vita del componente. L’obbiettivo è quello di prevenire le rotture anticipando la sostituzione dei componenti. Ci sono due problematiche connesse derivate da questa pratica: la prima è connessa alla sovrastima delle condizioni di utilizzo del componente, sottostimandone la vita, e quindi sostituendolo quando ancora è in buone condizioni; la seconda casistica, opposta alla prima, è dovuta ad un’errata analisi dell’usura del componente o al verificarsi di una rottura accidentale. In entrambi i casi si ricade negli svantaggi visti per la manutenzione correttiva.

Infine, vediamo la manutenzione su condizione (condition based monitoring CBM o condition monitoring CM) e la manutenzione preventiva. Similmente a quella appena illustrata, entrambe sono strategie proattive, cioè mirano a prevenire i guasti anziché aspettare che si verifichino, ed entrambe si basano su dati, contatori e asset. Nel primo caso però i dati raccolti dai sensori vengono semplicemente visualizzati attraverso dei contatori che monitorano in tempo reale lo stato di salute di alcuni parametri critici come, per esempio, la temperatura, la pressione, i livelli d’olio del sistema, per determinare se stanno per sopraggiungere dei guasti. La manutenzione su condizione, pur non raggiungendo il livello di precisione della manutenzione predittiva, è comunque una strategia molto efficiente se abbinata alla manutenzione preventiva. Nella manutenzione predittiva invece i dati provengono anche da componenti smart dotati di sensori integrati e l’analisi non si limita alle condizioni attuali ma cerca di predire gli eventi futuri analizzando tutto lo storico dei dati tramite l’utilizzo di complessi algoritmi. In questo modo, oltre a rendersi conto di eventuali guasti imminenti come nel caso della manutenzione su condizione, si riesce a conoscere lo stato di salute dei componenti del sistema e a prevedere con estrema precisione la loro vita rimanente, detta Remaining Useful Lifetime (RUL). Ciò permette di organizzare in maniera dinamica la programmazione degli interventi di manutenzione e di sostituire i componenti solo quando effettivamente questi siano prossimi alla rottura, riducendo i costi di manodopera e i tempi di fermo macchina.

Vantaggi della manutenzione preventiva

Secondo le stime presentate dall’azienda di consulenza ingegneristica Capgemini nell’articolo Predictive asset maintenance – Capgemini USA, la manutenzione predittiva può ridurre:

- I guasti fino al 70%: sia perché sono individuati dal sistema sia perché tramite queste analisi è possibile ristudiare i componenti così da migliorarne la durata e l’affidabilità ove necessario;

- Gli interventi di manutenzione del 12%: si può decidere di accorpare più attività manutentive in una sola sessione;

- Riduzione dei tempi di inattività (downtime) del 50%: i tecnici, conoscendo in anticipo i problemi che andranno ad affrontare durante la manutenzione, sono più preparati e veloci negli interventi;

- I costi di manutenzione fino al 25%: la maggior preparazione dei manutentori porta con sé anche l’aumento della percentuale di risoluzione dei guasti al primo tentativo ed abbassa l’inventario necessario per risolverli.Altre stime suddividono i vantaggi a seconda del settore dell’applicazione, arrivando a stimare una riduzione dei costi di manutenzione del 30% nel campo aeronautico e del 40% nel settore estrattivo.

Come funziona

Come mai tutti ne parlano ma solo pochi riescono ad applicare attivamente questa strategia manutentiva? Sempre secondo lo studio citato all’inizio “Predictive Maintenance, service of the future – and where it really stands” i referenti delle aziende intervistate hanno additando come ostacolo principale la mancanza di “prodotti” specifici e chiari approcci sistematici. Cerchiamo perciò di scendere più nel dettaglio sul funzionamento e di fare qualche esempio pratico. Come spiegato precedentemente, gli elementi cardine della manutenzione predittiva sono la raccolta di

una gran mole di dati in maniera continua, che spiegheremo meglio tramite qualche esempio nel prossimo capitolo, e l’analisi di questi ultimi tramite l’utilizzo di approcci model-base o data-driven. Nel primo caso un team di ingegneri e tecnici costruisce in autonomia un modello di osservazione, trascrivendo la loro esperienza pregressa in un algoritmo complesso, in grado di determinare lo stato di salute del sistema o del componente analizzando l’evoluzione dei valori misurati dai sensori. Nel secondo caso si parte dallo storico dei dati raccolti dai sensori per istruire una rete neurale e creare il modello stesso di analisi. Non c’è ovviamente un metodo giusto e uno sbagliato, l’approccio model-base è di più semplice realizzazione e più “rassicurante” dal punto di vista delle aziende dato che sono proprio i loro migliori tecnici a dettare le condizioni di funzionamento. L’approccio data-driven, invece, richiede l’intervento di figure esterne specializzate in data-science e di una gran quantità di dati pregressi per istruire il modello che diventa sempre più preciso più aumentano questi ultimi.

Esempi di sensori utilizzati e dati raccolti

I parametri da cui ricavare i dati utili all’analisi del sistema in esame sono svariati. Per semplicità

elencheremo i più comuni in modo da dare uno spunto di riflessione al lettore:

- Vibrazione: dato estremamente utilizzato in sistemi dotati di elementi rotanti. Tramite l’analisi è possibile rilevare squilibri, disallineamenti o parti allentate dalle vibrazioni stesse.

- Calore: analizzando la temperatura degli oggetti è possibile monitorare sia sistemi meccanici che elettronici come ad esempio trasmissioni, motori, turbine e circuiti elettri. Un aumento di questo dato può essere correlato a problemi nel circuito di raffreddamento o ad aumenti degli attriti

meccanici, come nel caso di guasti ai cuscinetti o ad altre parti in movimento. - Acustica: i suoni possono essere convertiti in segnali elettrici per essere poi analizzati come

qualsiasi altro dato. Sono estremamente utili quando si vogliono analizzare l’usura di sistemi in rapido movimento o la bontà del sistema lubrificante. - Analisi chimica: molto utilizzata nei sistemi di lubrificazione soprattutto in ambienti o applicazioni gravose, come le attività minerarie, le estrazioni petrolifere e tutte quelle attività che prevedono l’utilizzo di macchine industriali grandi e costose. Tramite l’analisi dell’olio è possibile determinare se vi sia la necessità di anticiparne la sostituzione, se vi sia un’infiltrazione e una conseguente

contaminazione o se sia avvenuto un guasto che abbia portato alla messa in circolo di frammenti metallici potenzialmente dannosi.

Ad esempio, nell’articolo “A universal sensor data platform modelled for realtime asset condition surveillance and big data analytics for railway systems” di Tony Lee e May Tso, sono stati applicati dei sensori di vibrazione, temperatura e GPS sulle ruote dei treni per determinare l’usura di queste ultime ed eventuali guasti dei binari lungo il percorso.

Un altro utilizzo tipico della manutenzione predittiva lo troviamo nell’articolo “An experiment of state estimation for predictive maintenance using Kalman filter on a DC motor” di S.K. Yang. Nell’esperimento si sono misurati e registrati i dati provenienti da un sensore di velocità collegato ad un motore elettrico a corrente continua, analizzandoli tramite l’utilizzo della stima quadratica lineare (Linear Quadratic Estimation, detta anche filtro di Kalman). Dalle conclusioni si evince che il sistema è in grado di predire quando avverranno i guasti con sufficiente accuratezza, soprattutto se si diminuisce il periodo fra una misurazione e l’altra.

Infine, dall’articolo “Predictive Maintenance on the Machining Process and Machine Tool” di Jimenez-

Cortadi &co., dove per stimare l’usura dell’utensile di una CNC hanno utilizzato il carico esercitato dal mandrino sulla punta, capiamo che ogni applicazione può essere sviluppata ed analizzata in diversi modi a seconda delle sue caratteristiche specifiche.

caratteristiche. Il vettore orizzontale (D + R) rappresenta l’importanza di ogni apparecchiatura nel sistema complessivo. Questo valore non solo indica l’impatto delle apparecchiature sul sistema, ma tiene anche conto dell’impatto di tutte le altre apparecchiature sulle apparecchiature selezionate. Il vettore verticale (D-R) rappresenta la misura in cui una singola apparecchiatura ha un impatto sul sistema. Generalmente, un valore positivo di (D-R) indica una variabile causale e un valore negativo rappresenta un effetto. Il metodo, perciò, rivela che il sistema di elettropompe, di chiusura e di movimentazione hanno un’influenza significativa sul funzionamento di tutte le altre apparecchiature e di conseguenza, se si dovesse scegliere, queste dovrebbero essere le prime ad essere sensorizzate.

Il ruolo del fornitore di componenti

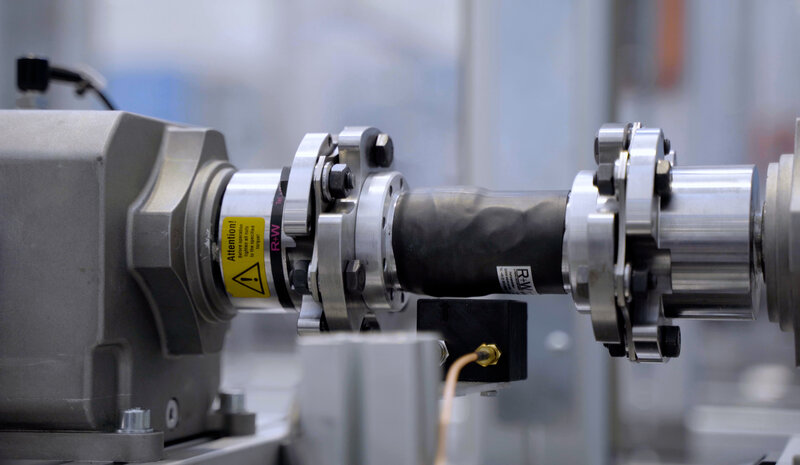

Un’attività complessa come la realizzazione di modelli per la manutenzione predittiva può trovare un valido supporto nei fornitori di componenti. È il caso di R+W azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

I giunti intelligenti AIC con sensoristica integrata possono rappresentare una svolta per tutti quegli esperti del settore che vogliono applicare i principi dell’Internet of Things e dell’industria 4.0, proponendosi come una soluzione:

- facile da installare, il sistema è subito pronto all’uso e si connette al resto della meccanica come un normale giunto;

- facile da integrare con il resto dell’elettronica industriale, grazie ai moduli wireless e la possibilità di trasmettere i dati in formato CSV;

- facile da consultare, anche tramite il proprio smartphone.

Tutto ciò fornisce non solo una risposta efficace al problema ma, data la sua semplicità, funge anche da

stimolo alla sperimentazione di infrastrutture informatiche interconnesse.