MECCANICA SOSTENIBILE: ECCO LE RICETTE

Introduzione

Il settore della meccanica comprende un ampio ventaglio di industrie che vanno dalla produzione automobilistica alla costruzione di macchinari industriali, il che lo rende cruciale per l’intera economia globale. Il ruolo cardine che ricopre, unito al fatto di essere uno dei settori più energivori e dall’alto impatto ambientale, rende ancora più complicate le sfide del delicato momento storico in cui ci troviamo: come si può promuovere la crescita di un tale settore senza occuparsi dell’impatto che esso ha sull’ambiente?

Le istituzioni stanno invogliando le aziende a diventare più virtuose tassando i comportamenti inquinanti tramite le imposte ambientali, secondo quanto indicato dal regolamento europeo 691/2011. L’esistenza di queste tasse fa sì che il bene o il servizio con un elevato tasso di esternalità negative sull’ambiente abbia un costo più elevato, disincentivando così sia i produttori sia i potenziali consumatori, i quali tenderanno a produrre o acquistare in modo più sostenibile e meno impattante.

Per questo motivo sia le aziende che le stesse istituzioni stanno finanziando ricerche e progetti volti alla scoperta di metodi e tecnologie innovative che rendano più sostenibile il settore della costruzione di macchine e macchinari. In questo articolo andremo ad esaminare i principali, tra cui il remanufacturing, la progettazione leggera e il riciclo di materiali ad alto valore aggiunto per comprendere come questi possano contribuire ad un futuro più verde.

Remanufacturing

Secondo la definizione dell’ERN, European Remanufacturing Network, il remanufacturing è una pratica industriale che permette di “riportare un prodotto ad almeno le sue prestazioni originali con una garanzia equivalente o migliore di quella del prodotto di nuova fabbricazione”.

In pratica, il remanufacturing è un processo attraverso il quale prodotti usati o parti di essi vengono restaurati e rigenerati per essere riportati a una condizione molto simile al prodotto nuovo o a una condizione funzionale equivalente a quella del prodotto nuovo.

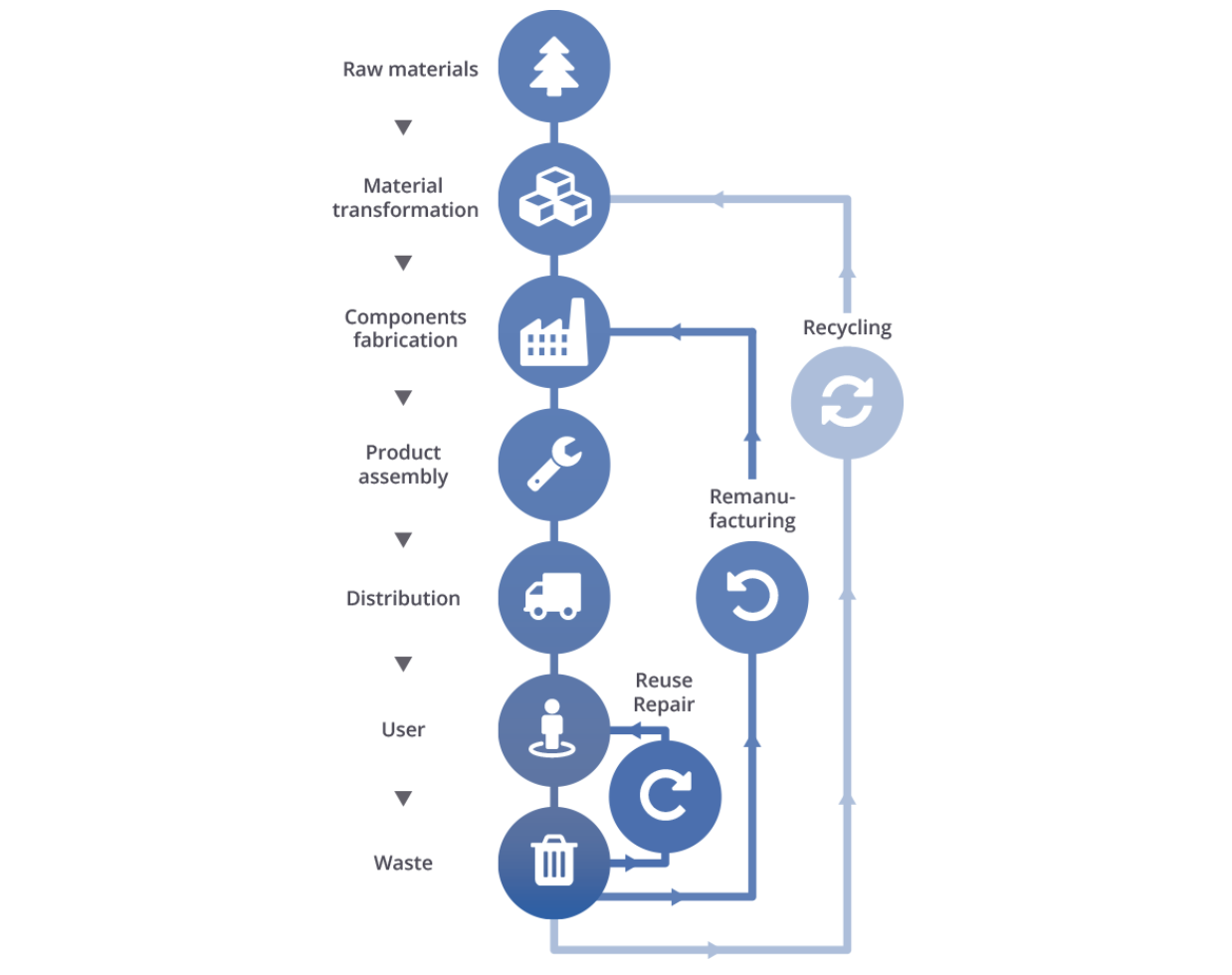

Figura 1 – Schema del ciclo di vita di un macchinario quando sono applicate strategie sostenibili come la riparazione, il remanufacturing e il riciclo dei materiali.

Questo crea un coinvolgimento dei produttori e dei consumatori su tutto il ciclo di vita dei prodotti come parte integrante dei modelli di economia circolare per ridurre la necessità di materie prime nuove e l’impatto ambientale associato alla produzione di nuovi beni. Infatti, sempre secondo le stime dell’ERN, questa pratica porta enormi benefici ambientali ed economici: contribuisce infatti ad un risparmio dell’88% sui materiali, del 80% sul fabbisogno energetico e del 53% sull’immissione di CO2 se paragonati al diretto smaltimento degli apparati non funzionanti e alla produzione dei corrispettivi nuovi. I vantaggi si estendono anche all’economia, si prevede infatti che questo mercato triplicherà il proprio valore in Europa, superando i 100 miliardi nel 2030.

Questo processo va oltre la semplice riparazione o il ricondizionamento, poiché implica molte più fasi tra cui:

- Raccolta: la prima fase riguarda la raccolta dei prodotti usati candidati per il remanufacturing. Questi possono essere restituiti dal cliente finale attraverso programmi di ritiro o raccolti da rivenditori e centri di smaltimento. Nel caso dei motori endotermici, servono mediamente poco meno di due motori usati per avere la quantità ideale di pezzi efficienti per assemblare un motore rigenerato.

- Analisi dello stato di salute dei prodotti: questo può includere test di funzionalità, ispezioni visive e valutazioni generali del prodotto. Questa fase serve a comprendere se i prodotti sono idonei al remanufacturing o se invece conviene procedere con la rottamazione.

- Smontaggio ed ispezione: i prodotti idonei vengono quindi smontati, le parti usate vengono separate, ispezionate e classificate in base alla loro condizione e alla loro idoneità.

- Pulizia delle parti recuperabili per rimuovere sporco, ruggine, depositi o qualsiasi altro contaminante prima di procedere alla rigenerazione.

- Riparazione o rigenerazione per tutte quelle parti selezionate nella fase precedente che presentino la possibilità e la necessità di essere riportate ad uno stato ex-novo o rigenerato tramite vari processi e interventi.

- Riassemblaggio del macchinario in tutte le sue parti, integrando componenti nuovi in sostituzione dei pezzi che non si è potuto rigenerare.

- Test e verifica di funzionamento e di affidabilità: tramite una serie di test rigorosi si assicura che la qualità e le funzionalità del prodotto soddisfino o superino gli standard di qualità originali.

- Ricondizionamento estetico: dato che il prodotto sarà venduto come rigenerato pari al nuovo si pone attenzione anche alla sua estetica, andando a riverniciare completamente l’oggetto e riapplicando tutte le grafiche originali.

Nonostante il processo comprenda tutte queste operazioni e test, i prodotti rigenerati arrivano a costare al cliente finale anche il 30% in meno rispetto a quelli nuovi, offrendo nella maggior parte dei casi i medesimi criteri di garanzia ed affidabilità (ad esempio nei motori la garanzia copre sempre 2 anni o 150 mila km). Inoltre, i tempi di consegna sono sempre più brevi rispetto all’attesa della fabbricazione di un prodotto nuovo, aspetto fondamentale per le aziende che hanno ritmi e scadenze serrate.

Le aziende più votate al Remanufacturing iniziano anche ripensare al modo di progettare per tenere maggiormente conto di questa fase del ciclo di vita del prodotto, focalizzandosi non solo sulla funzionalità e riproducibilità dei vari componenti ma anche sulla loro affidabilità e alla possibilità sottoporli a rilavorazione e manutenzione.

Come esempi virtuosi di Remanufacturing nelle aziende dell’automotive troviamo FPT-IVECO nella sua linea REMAN di motori rigenerati, Bosch Service Lehner che rigenera iniettori per motori diesel, Linde e Toyota che rigenerano carrelli elevatori, nell’ambito aerospace troviamo Airbus, Hitachi e Leonardo con i prestigiosi COE (Centre of Excellence) per riparare e rigenerare gli apparati. Per molti altri case study invitiamo a visitare il sito dell’ European Remanufacturing Network The Remanufacturing Case Study Tool.

Progettazione Leggera

La progettazione leggera, o “lightweight design“, è un approccio ingegneristico che mira a ridurre il peso dei componenti mantenendo ovviamente inalterate le loro prestazioni e la loro funzionalità. Questa strategia è particolarmente importante nel settore dei trasporti, come quello automobilistico e aerospaziale, dove la riduzione del peso dei veicoli può portare a significativi risparmi di carburante e, di conseguenza, a una riduzione delle emissioni di CO₂.

Il metodo più semplice per ottenere questi vantaggi è utilizzare materiali avanzati, come le leghe di alluminio, di titanio, superleghe base Nichel, acciai speciali o materiali compositi, poiché grazie al miglior rapporto resistenza/peso, consentono facilmente di ridurre il peso complessivo di una struttura senza dover riprogettare il design o i metodi di fabbricazione (ad eccezione dei materiali compositi). Ad esempio, l’uso di materiali compositi in fibra di carbonio nelle automobili e negli aerei può ridurre il peso del veicolo del 30-50%, migliorando significativamente l’efficienza energetica. L’unica problematica di questo approccio è giustificare i più elevati costi di produzione che questi materiali avanzati hanno; sarebbe impensabile infatti realizzare una produzione di macchine in larga scala con fibra di carbonio e titanio, materiali costosi per lo più riservati al mondo del racing e dall’aerospazio.

Figura 2 – Leva freno di una moto dal design alleggerito

Un metodo più complesso ma altrettanto efficace invece risiede nell’ottimizzazione strutturale dei componenti, ovvero ridurre il peso degli oggetti migliorandone il design ma senza cambiarne il materiale. Tramite una serie di tecniche come l’ottimizzazione topologica e il design generativo, è possibile riprogettare il design dei componenti migliorandone le prestazioni e/o riducendone drasticamente il peso. Gli algoritmi che vengono utilizzati per questi calcoli computazioni avanzati scompongono i componenti virtuali in una serie infinita di piccoli elementi e ne vanno a studiare i comportamenti imponendo le condizioni di utilizzo e rimuovendo simulazione dopo simulazione sempre più materiale fino a lasciarlo solamente nei punti in cui realmente è necessario. Spesso i componenti progettati con queste tecniche hanno delle forme reticolate nettamente diverse dai design classici e geometrici che siamo abituati a vedere, non sempre facili da realizzare con macchinari per asportazione di truciolo.

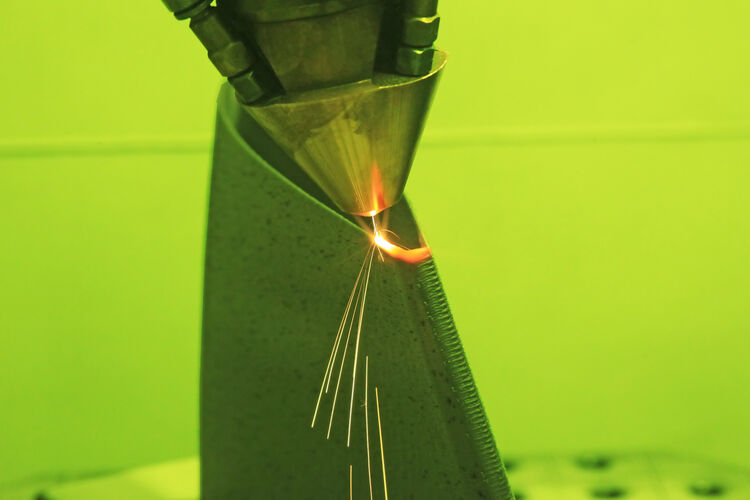

Nel design for additive manufacturing si riesce ad applicare entrambe queste strategie, ottenendo così una notevole diminuzione dell’impatto ambientale. I componenti infatti vengono progettati per essere realizzati tramite additive manufacturing, tecnologia che presenta diversi vantaggi fra cui: limitati scarti di materiali dato che esso viene aggiunto “strato per strato” anziché sottratto con utensili; la possibilità di realizzare design complicati senza preoccuparsi di quasi nessun vincolo di fabbricazione in quanto la complessità geometrica raramente influisce sulla fattibilità o sul costo di produzione (“complexity for free”); la possibilità di utilizzare materiali dalle prestazioni elevate ad un prezzo poco superiore rispetto ai materiali standard, dato che il costo dell’oggetto dipende più dal tempo di fabbricazione che dalla quantità di materiale utilizzato (spesso esiguo dati i punti precedenti).

Riciclo dei materiali

Il riciclo dei materiali è un’altra strategia chiave per migliorare la sostenibilità del settore della meccanica. L’uso di materiali riciclati riduce il consumo di risorse naturali, diminuisce la quantità di rifiuti inviati alle discariche e abbassare le emissioni di gas serra associate alla produzione di nuovi materiali. In questo settore i materiali più riciclati sono l’acciaio e l’alluminio, il primo con un risparmio di energia pari al 60-70% rispetto alla produzione di acciaio nuovo, il secondo, ancora più riciclabile senza perdita di qualità, ha un risparmio di energia pari al 95% rispetto a produrlo dalla bauxite grezza. All’interno dell’Unione Europea quasi il 40% dell’acciaio prodotto proviene da acciaio riciclato con l’Italia al primo posto per volumi di riciclo di rottami ferrosi.

Nel mondo automotive esistono parecchi esempi di riciclo virtuoso dei materiali, come ad esempio il progetto Reality del gruppo Jaguar e Land Rover che ricicla l’alluminio proveniente dai veicoli a fine vita per creare i veicoli nuovi, creando così un’economia circolare che dalla produzione prosegue alla rottamazione per poi ricominciare. Grazie a tecniche avanzate selezionano l’alluminio prima della fusione, aumentandone la qualità, riducendo i costi e le emissioni di CO2 del processo produttivo. La Jaguar XE è il primo veicolo al mondo con il 75% di alluminio riciclato nei pannelli della scocca.

Un altro esempio di riciclo virtuoso adottato dalle case automobilistiche è relativo alla plastica, il cui riciclo riduce anche l’uso di petrolio e il conseguente impatto ambientale. Volvo afferma che il 5% della plastica che utilizza è riciclata e, entro il 2025, l’obiettivo sarà quello di arrivare al 25% realizzando materiali fonoassorbenti e componenti in plastica a partire da bottiglie usate, vecchie reti da pesca e addirittura da sedili di vetture rottamate.

Durante il processo di rottamazione e riciclo si tenta di riportare il metallo, qualunque esso sia, ad una condizione più simile possibile al metallo vergine, ovvero rimuovendo più materiali estranei possibili, non sapendo quali serviranno nei successivi processi che lo trasformeranno in una lega. Questo però non è un approccio lungimirante se le leghe che stiamo riciclando sono state ottenute con grande sforzo ed impiego di energia. Da questa idea sono nate aziende che si occupano di recuperare componenti realizzati con materiali avanzati per riciclarli mantenendo però le proprietà delle leghe di cui sono costituiti. Tra tutte spicca l’azienda F3nice che vende polveri di leghe speciali per l’Additive Manufacturing a laser e letto di polvere (PBF, Powder Bed Fusion, o SLM, Selective Laser Melting) ottenute al 100% da materiale riciclato. L’azienda propone infatti collaborazioni con aziende clienti produttrici di componenti avanzati, come Aidro, azienda di valvole per sistemi idraulici, che vogliano creare un’economia circolare dei propri prodotti, recuperandoli a fine vita per essere trasformati da F3nice in materiale da riutilizzare per creare prodotti nuovi.

Conclusione

Le iniziative e le tecnologie descritte in questo articolo rappresentano passi fondamentali verso un futuro più sostenibile. Tuttavia, il successo di queste iniziative richiederà non solo l’adozione di tecnologie avanzate, ma anche un cambiamento culturale e organizzativo nelle aziende, supportato da politiche pubbliche che promuovano la sostenibilità come priorità strategica.

R+W, azienda leader nella produzione di giunti e alberi di trasmissione, è in grado di mettere la sua esperienza a disposizione dei progettisti per pensare e sviluppare insieme soluzioni innovative anche nella grande sfida della sostenibilità, proponendo soluzioni specifiche grazie all’estrema possibilità di personalizzazione delle geometrie, dei materiali e delle coppie trasmesse dai suoi giunti.

R+W è sempre presente per fornire maggiori informazioni anche sui giunti smart IPK dotati di sensoristica integrata capace di raccogliere e trasmettere dati in tempo reale, perfetti per le moderne esigenze di digitalizzazione, automazione e dell’Industrial Internet of Things (IIoT).