Qualità o quantità? Nell’industria della carta c’è bisogno di entrambe

- Come si fabbrica un foglio di carta?

- Sfruttare meglio ciò che si ha già

- Finalizzare i dati alla manutenzione predittiva

- Innovazioni di prodotto

- Il ruolo del fornitore di componenti

Quando è stata l’ultima volta che avete ricevuto una cartolina o una lettera? E l’ultima in cui avete ricevuto un pacco da un corriere?

Le vostre risposte a queste due domande ben rispecchiano ciò che ad oggi è la norma, ovvero l’acquisto di beni online consegnati comodamente a casa propria, piuttosto che l’eccezione, ovvero la comunicazione cartacea.

Questa è la principale motivazione che ha spinto le cartiere a passare dalla produzione bianca a quella marrone, ovvero dalla carta al cartone , ed utilizza lo storico know-how sulle fibre per sviluppare prodotti innovativi che rispondessero alle diverse richieste del cliente, come il miglioramento di resistenza e praticità, e salvaguardassero l’ambiente, per il quale si cercano da anni soluzioni alternative alla plastica.

Per mantenere la leadership in un settore così antico e fiorente, ma non è sufficiente ideare prodotti nuovi, bisogna anche garantire una qualità elevata ed essere competitivi dal punto di vista economico, motivo per cui vengono analizzati come l’analisi della produzione e il monitoraggio dell’attività sono nozioni molto comuni in questo campo.

Come si fabbrica un foglio di carta?

Semplificando molto, il ciclo produttivo delle cartiere può essere riassunto nei seguenti sette passaggi:

- Creazione della polpa cellulosica : le balle di cellulosa, ricavabili dalla carta da riciclare o dal trattamento del legname, vengono inseriti in una macchina chiamata spappolatore ( pulper ) in cui il materiale viene disciolto in acqua, in modo che rilasci le fiber di cellulosa, e raffinato tramite aggiunta di candeggianti e battericidi.

Infine vengono aggiunte sostanze per migliorare le proprietà della carta come l’amido cationico per fissare le fibre, le sostanze di carica per lisciare e opacizzare, la colla per permette all’inchiostro di fissarsi sulla carta e di resistere maggiormente all’acqua. - Grammatura della carta: la polpa viene inviata alla pompa di alimentazione (fan pump) attraverso una valvola di dosaggio che regola la grammatura della carta.

- Distribuzione della sostanza: la sospensione dalla pompa di alimentazione manda la sospensione fibrosa, che per il momento è costituita al 99% di acqua, alla cassa d’afflusso (headbox), un contenitore metallico che ha la funzione di distribuire con la massima uniformità e regolarità la polpa sulla tela formatrice.

La difficoltà di questo passaggio risiede tutto sulla stesura continua e perfetta della sostanza senza formare vortici, schiume, disuniformità di spessore e di distribuzione delle fibre. - Prima asciugatura: la sostanza stesa sulla tela formatrice, ovvero un nastro senza fine che ruota in continuo, viene asciugata tramite l’azione di cilindri, casse aspiranti e presse ad umido.

- Taglio laterale e seconda asciugatura: il foglio è rifilato lateralmente così da ottenere dei bordi dritti ed uniformi; dopodiché viene fatto avanzare su di un nastro continuo fatto di feltro così da assorbire ulteriore acqua.

- Essicazione: la carta viene fatta passare all’interno di cilindri essiccatori riscaldati tramite vapore ad alta pressione.

Per evitare sprechi di calore questa parte della macchina è racchiusa in una cappa che regola la temperatura e garantisce il ricambio d’aria dalla stessa.

L’aria in uscita dalla macchina solitamente è preriscaldata tramite una batteria a vapore e poi utilizzata per la ventilazione del reparto produttivo. Dopo questa fase il foglio ha un’umidità del 2-3%. - Calandratura e patinatura: il foglio prodotto è sottoposto a calandratura, ovvero un trattamento meccanico finalizzato ad aumentarne la lisciatura e la lucentezza, e a patinatura, un processo attuato applicando sulla superficie uno strato di rivestimento composto da pigmenti minerali e collanti che migliorano la stampabilità della carta.

La parte finale della macchina a ciclo continuo per la produzione della carta: i fogli vengono arrotolati in bobine pronti per essere tagliati nei diversi formati e impacchettati per la vendita

Sfruttare meglio ciò che si ha già

Alcune aziende sono riuscite a crescere molto più di altre negli ultimi anni, questo in larga parte è senz’altro imputabile all’utilizzo più funzionale della totalità dei dati produttivi aziendali.

La filosofia dell’industria 4.0 e dell’Internet of Things si basa proprio su questo, non solo raccogliere i dati e confrontarli con valori di guardia ma soprattutto monitorare gli andamenti di questi valori nel tempo, mettendoli in relazione con altre variabili così da scoprire possibili correlazioni e identificare problemi quando ancora sono in fase embrionale, facendo evolvere la manutenzione preventiva in manutenzione predittiva e avendo maggior controllo sul monitoraggio della qualità, tramite l’identificazione delle cause di un possibile errore.

È l’adozione di questo approccio unito ad una catalogazione consapevole guidata dall’esperienza nel settore che ha permesso ad alcune industrie della cellulosa di crescere come mai prima.

Finalizzare i dati alla manutenzione predittiva

Nel caso in cui si voglia migliorare o studiare un determinato aspetto del ciclo produttivo la prima cosa da fare è quindi procedere all’analisi dei dati già in possesso e, nel caso in cui non ve ne fossero, all’installazione di sensori atti al reperimento.

Molte aziende, per esempio, si sono dotate di sistemi di monitoraggio composti da sensori a telecamera capaci di misurare l’uniformità, l’orientamento delle fibre e la morbidezza della carta durante il processo produttivo. I dati raccolti da questi strumenti vengono utilizzati da sistemi di controllo qualità in grado non solo di identificare eventuali problemi ma soprattutto di risalire alle loro cause, attuando azioni risolutive.

Uno studio condotto dai ricercatori Soualhi M., El Koujok M., et al. del Polytechnique Montréal nel 2020 applica i concetti della manutenzione predittiva e dell’analisi dei dati agli scambiatori di calore presenti nelle cartiere per la formazione di vapore.

Queste attrezzature sono soggette a fenomeni indesiderati complessi, primo fra tutti l’aumento delle incrostazioni nel tempo, che portano ad una perdita di efficienza e un conseguente significativo innalzamento dei costi e delle emissioni.

Il dilemma da risolvere in questo caso non era soltanto dovuto al valore di efficienza al di sotto del quale fosse conveniente compiere la manutenzione ma soprattutto la stima del livello di incrostazione presente, così da calcolare il tempo dell’intervento manutentivo.

L’approccio proposto dai ricercatori si basa sulla fusione di informazioni di diversi orizzonti di previsione per stimare il time-to-clean. L’impiego sinergico di una memoria a breve e lungo termine ha permesso l’adattamento di previsioni a lungo termine mediante accurate previsioni a breve termine utilizzando più modelli esogeni auto-regressivi non lineari.

Questa fusione di modelli diversi non solo recepisce la variazione nel tempo della velocità di degrado dello scambiatore ma assicura anche una buona accuratezza dei risultati prognostici in entrambi gli orizzonti a breve e lungo termine per la pianificazione delle azioni di manutenzione. L’efficacia dell’approccio proposto è stata dimostrata con successo sui dati industriali reali raccolti da uno scambiatore di calore di una cartiera situata in Canada.

In un altro articolo i ricercatori Pradeep K., Ray A.K. e Mitra R. dell’università di Roorkee in India hanno sviluppato un modello per il miglioramento della cassa d’afflusso. Nello studio si spiega che tramite un modello spaziale linearizzato a più variabili realizzato sui dati raccolti da sensori in linea è possibile regolare l’uniformità del materiale steso aumentando quindi la qualità della produzione sia in termini di spessore del foglio che come distribuzione delle fibre.

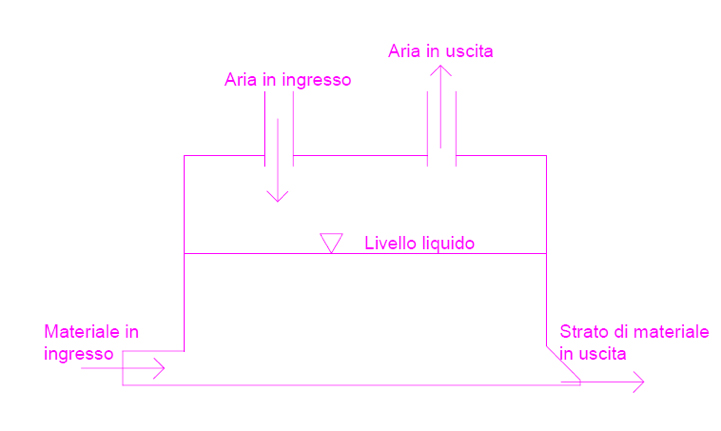

Disegno semplificato di una cassa d’afflusso ad aria come quella studiata nell’articolo sopracitato

Innovazioni di prodotto

A livello globale le aziende hanno sviluppato diversi prodotti innovativi come:

- Health-Gard medical papers di Expera Specialty Solutions, soluzioni di imballaggio sterili per una varietà di usi, tra cui teli chirurgici, camici ospedalieri e salviette speciali

- Glass-Gard, sempre di Expera Specialty Solutions, utilizzato per proteggere le lastre di vetro dall’abrasione e dalla rottura che possono avvenire durante il trasporto o la manipolazione.

In linea generale tutte le aziende si stanno adoperando per sviluppare materiali da imballaggio più leggeri, resistenti e compatibili con sistemi di imballaggio automatizzati, così da ridurre i costi di spedizione, le emissioni di CO2 durante il trasporto e il tempo dedicato a preparare i pacchi per la spedizione.

In Italia le innovazioni più interessanti si sfidano al Miac-Assocarta Innovation Award, la conferenza nazionale dei produttori di carta dove vengono premiate le idee più interessanti.

Durante l’edizione del 2019 (l’ultima fatta a causa della pandemia globale) sono state premiate:

- Bartoli Spa per il prodotto più innovativo, con il progetto “Piatti colorati in polpa di cellulosa”, che compie un altro passo avanti per un futuro senza plastica ad uso alimentare

- Sicem Saga Spa per la categoria innovazione per l’energia, con il progetto “Recupero di energia dai reflui di processo sotto forma di biometano avanzato per utilizzo in autotrazione”, per aver introdotto un primo esempio di integrazione virtuosa tra il recupero delle componenti organiche di scarto e la produzione di biometano

- DS Smith Paper Italia Spa per la categoria economia circolare, grazie all’introduzione in azienda di una tecnologia in grado di raccogliere e riutilizzare le frazioni di plastica indesiderata presenti durante il riciclo della carta (“Impianto separazione plastica-fibra”)

Il ruolo del fornitore di componenti

Un’attività complessa come la realizzazione di impianti per la lavorazione della carta può trovare un valido supporto nei fornitori di componenti.

È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Fra i giunti R+W troviamo modelli molto apprezzati dall’industria della carta: si tratta dei giunti lamellari LP, particolarmente robusti e adatti a impieghi gravosi.

Anche questi giunti sono disponibili nella versione AIC con sensoristica integrata , che consente la raccolta di dati dall’interno della trasmissione, facilitando il monitoraggio della qualità e ottimizzando la manutenzione.

[autore chi = “Buffon”]