La movimentazione dei materiali nelle linee di trasporto

Una prima definizione di movimentazione dei materiali (material handling) fu data da D. O. Haynes nel 1957:

La movimentazione dei materiali comprende tutte le operazioni fondamentali connesse al movimento di prodotti sfusi, imballati, individuali, nello stato solido o semisolido per mezzo di attrezzature di sollevamento azionate manualmente o servoassistite ed all’interno dei limiti di una singola azienda di produzione, assemblaggio, trasformazione o di servizi.

Prima di passare ad una rassegna sulle attrezzature necessarie per il conseguimento di tali attività nelle moderne linee di trasporto, è bene considerare i principi alla base della funzionalità di movimentazione dei materiali ed i sistemi di controllo maggiormente impiegati.

I sistemi di controllo sul materiale costituiscono, attualmente, un componente fondamentale delle moderne linee di trasporto. I sistemi di numerazione dei componenti, quelli di localizzazione, di controllo del magazzino, la standardizzazione, il dimensionamento del lotto, la quantità degli ordini, le riserve di sicurezza, l’etichettatura e le tecniche di identificazione automatica (ad es., codice a barre, QR-code) sono soltanto alcuni dei sistemi richiesti per mantenere una linea di trasporto in movimento all’interno di un impianto industriale.

Indice dei contenuti

- La movimentazione dei materiali

- I costi della movimentazione dei materiali

- La progettazione dei sistemi di movimentazione dei materiali

- Sistemi classici e innovativi per la movimentazione dei materiali

- I giunti ideali per la movimentazione dei materiali

La movimentazione dei materiali

La movimentazione dei materiali può essere attualmente definita come l’insieme di tutti gli spostamenti di materie prime, semilavorati, componenti e prodotti finiti all’interno di un’attività manifatturiera. L’ASME (American Society of Mechanical Engineers) definisce la movimentazione dei materiali come l’arte e la scienza dello spostamento, del packaging e dell’immagazzinamento di sostanze di natura diversa e in forme diverse.

Alla movimentazione dei materiali possono essere associati 5 parametri distinti: spostamento, quantità, tempo, spazio e controllo.

Lo spostamento riguarda il trasporto o il trasferimento effettivo del materiale da un punto a quello successivo. L’efficienza negli spostamenti così come il fattore di sicurezza in questo parametro sono due aspetti di primaria importanza.

La quantità (di materiale per ogni singolo spostamento) prescrive la tipologia e la natura del sistema di movimentazione dei materiali da impiegare, oltre ad indicare il costo unitario di trasporto della merce.

Il tempo indica quanto velocemente può muoversi il materiale all’interno dell’impianto. La quantità di lavoro richiesta dal processo di produzione, gli inventari eccessivi, il maneggiamento ripetuto del materiale ed i tempi di consegna nella distribuzione degli ordini, sono influenzati da questo parametro.

Lo spazio è quel parametro che descrive lo spazio richiesto per il contenimento e l’azionamento dei macchinari di movimentazione, oltre che quello di accodamento e sequenziamento del materiale stesso.

Al parametro controllo, infine, vengono associate attività quali il tracciamento del materiale, l’identificazione positiva e la gestione dell’inventario.

La movimentazione dei materiali è un fattore determinante nella scelta del layout d’impianto. Infatti, il layout di un impianto industriale (legato alla particolare tipologia di produzione svolta) ed i sistemi di movimentazione dei materiali coinvolti, non possono essere concepiti come due entità separate. Variando la tipologia di produzione, varierà il layout d’impianto e di conseguenza la movimentazione dei materiali; fissata la tipologia di produzione e variando la movimentazione dei materiali, il layout dovrà essere variato in maniera congruente.

Il materiale può essere movimentato a mano o tramite metodi automatizzati, può essere sposato un pezzo alla volta oppure in lotti di migliaia di pezzi, può essere collocato in una posizione fissa o random e può essere immagazzinato sul pavimento o su ripiani ad una certa altezza. Le varianti sono pressocchè illimitate e la scelta ottimale è possibile soltanto tramite un confronto dei costi connessi alle varie alternative a disposizione.

I costi della movimentazione dei materiali

E’ evidente come la movimentazione dei materiali non costituisce un valore aggiunto per il prodotto ma ne incrementa i costi di produzione e, di conseguenza, i costi finali. Nella progettazione di una moderna linea di trasporto, si possono avere fino a 500 diverse tipologie di sistemi di movimentazione dei materiali. Moltiplicando il numero su indicato per quello dei modelli, delle dimensioni e delle aziende produttrici, il progettista avrà a disposizione diverse migliaia di voci di catalogo di componenti a cui fare riferimento.

Mediamente, l’incidenza dei costi di movimentazione dei materiali è pari al 50% dei costi totali di gestione. In alcune industrie, come quella mineraria, tale incidenza arriva fino al 90%, giustificando gli sforzi sia di gestione che di progettazione della relativa impiantistica.

Dal punto di vista dei costi, la movimentazione dei materiali risulta fortemente onerosa per cui un’attenta imputazione di ogni singola voce, nel relativo preventivo tecnico di impianto, va attentamente valutata. Gli approcci fondamentali a tali attività di preventivazione, possono essere sintetizzate nelle seguenti semplici affermazioni:

- il più basso costo complessivo unitario fornisce la soluzione migliore;

- Se un pezzo molto costoso di un impianto di movimentazione riduce il costo unitario, esso costituirà un buon acquisto;

- Se lo stesso pezzo non abbassa il costo unitario, allora sarà un pessimo acquisto.

Negli studi di preventivazione, non vanno inizialmente trascurate le attrezzature non motorizzate, come gli scivoli a gravità, i rulli, i carrelli a mano ed i transpallet a timone manuali, caratterizzati da semplicità ed economicità d’uso.

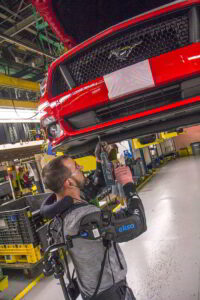

All’interno dei costi unitari vanno compresi la sicurezza, la qualità, l’energia e l’equipaggiamento. Se, ad esempio, un operatore si trova a sollevare un peso di 45 kg durante nell’espletamento delle sue mansioni, l’effetto a lungo termine dell’attività, o il Disturbo da Trauma Cumulativo (DTC) associato al suo lavoro, va presa in considerazione. Le esigenze ergonomiche, valutate durante l’attività di progettazione di una moderna linea di trasporto, vanno a determinare le voci di costo, ad esempio, relative all’introduzione di sistemi di sollevamento idraulico o pneumatico o il ricorso a sistemi ad esoscheletro, come esposto più avanti. Tali soluzioni costituiranno una voce di costo molto elevata, se considerata a sé stante. Le stesse dovranno poi essere rapportate con i dati relativi alle percentuali annue di infortunio sul lavoro nel settore dell’Industria e servizi. In Italia, nel periodo da gennaio a novembre 2018, ci sono stati 386019 casi denunciati (fonte DATI INAIL). Sulla base di queste osservazioni, un esempio di check list delle possibili voci di costo (finalizzate alla riduzione del costo complessivo), può essere il seguente:

- mantenere e migliorare la qualità del prodotto, riducendo il danneggiamento e migliorando la protezione dei materiali;

- migliorare la sicurezza e le condizioni di lavoro degli addetti;

- migliorare la produttività…

- …spostando i materiali lungo linee di trasporto rettilinee;

- …accorciando le distanze percorse;

- …utilizzando più di sistemi di trasporto che sfruttano la forza di gravità;

- …movimentando più materiale alla volta;

- …meccanizzando la movimentazione del materiale;

- …automatizzando la movimentazione del materiale,;

- …ottimizzando i tassi di produzione e di movimentazione dei materiali;

- …incrementando i volumi di produzione tramite l’impiego dei sistemi di movimentazione automatizzati;

- migliorare le funzionalità di movimentazione…

- …utilizzando più pallet box;

- …acquistando equipaggiamento versatile;

- …standardizzando l’equipaggiamento per la movimentazione dei materiali;

- …ottimizzando l’utilizzo dell’equipaggiamento di produzione tramite i sistemi di alimentazione del materiale;

- …manutenendo e sostituendo le attrezzature, approntando appositi piani di manutenzione programmata;

- …integrando tutte le attrezzature di movimentazione in un unico sistema;

- Ridurre i pesi a vuoto;

- Approntare un inventario di controllo.

Sulla base di quanto visto, è opportuno riflettere sui 20 principi fondanti della movimentazione dei materiali, al fine di poter collocare tale funzionalità all’interno dell’attività di gestione della catena di distribuzione (o Supply Chain Management, SCM):

- principio di pianificazione;

- principio di integrazione e coordinazione dei sistemi;

- principio di utilizzazione ottimale dello spazio;

- principio dell’incremento del carico unitario;

- principio della movimentazione per gravità;

- principio del flusso di materiale ottimale;

- principio di semplificazione tramite riduzione, combinazione o eliminazione di attrezzature o movimentazioni inutili;

- principio di sicurezza dei metodi e degli strumenti di movimentazione;

- principio di meccanizzazione della movimentazione dei materiali;

- principio di standardizzazione;

- principio di flessibilità di metodi ed attrezzature per assolvere a compiti ed applicazioni diverse;

- principio della scelta delle attrezzature;

- principio di riduzione del rapporto tra il peso a vuoto ed il carico trasportato con le attrezzature mobili;

- principio del movimento continuo delle linee di trasporto del materiale,

- principio di riduzione dei tempi di inattività, sia delle attrezzature che della manodopera;

- principio di manutenzione e riparazione programmata delle attrezzature;

- principio di gestione dell’obsolescenza, per l’introduzione di metodi ed attrezzature innovative che migliorano il funzionamento della linea di trasporto;

- principio della massima capacità ottenibile dal sistema di movimentazione;

- principio di miglioramento del controllo della produzione, dell’inventario e di altre sottoattività tramite la movimentazione;

- principio di miglioramento delle prestazioni del sistema di movimentazione, determinandone l’efficienza in termini di costo per unità movimentata.

La movimentazione dei materiali non costituisce, quindi, un valore aggiunto per il prodotto; rimane, comunque, un elemento integrato nei processi di trasformazione, influenzando in maniera sensibile sia i costi che i tempi di produzione.

La progettazione dei sistemi di movimentazione dei materiali

I sistemi di movimentazione dei materiali hanno ridotto gli aspetti usuranti e ripetitivi della movimentazione manuale, migliorando la qualità del lavoro e riducendo i rischi correlati per tutte le mansioni inquadrate nei moderni impianti industriali, nell’ottica appena vista di riduzione dei costi di produzione.

La progettazione di tali sistemi procede, generalmente, tenendo conto di due aspetti fondamentali:

- Aspetti legati all’efficienza del sistema;

- Aspetti legati all’ergonomia.

Aspetti legati all’efficienza

La scelta di una particolare soluzione di movimentazione dei materiali è una decisione importante in termini di costi e di efficienza da conseguire. Di seguito viene riportata una serie di fattori fondamentali da considerare:

-

Proprietà del materiale

La disponibilità del materiale allo stato solido, liquido o gassoso e con un determinato peso e volume, determina già una selezione tra i possibili sistemi a disposizione per il progettista, nella varietà e nelle quantità indicate in precedenza. Analogamente, le tecniche e le attrezzature varieranno a seconda della fragilità, della tossicità e della corrosività del materiale stesso.

-

Caratteristiche e layout della sede aziendale

Un fattore determinante nella scelta della soluzione di movimentazione è legata allo spazio a disposizione. L’altezza del soffitto dei locali o della capriata del capannone, la presenza di colonne portanti, lo sviluppo dell’edificio su più piani e la capacità di sostegno e smorzamento della pavimentazione, sono fattori determinanti per la scelta degli spazi da destinare all’azione del sistema di movimentazione, data la tipologia scelta (gru, carriponte, ecc.) e fissata la modalità di produzione (continua, intermittente, a postazione fissa, ecc.).

-

Flusso di produzione

Se il flusso di produzione tra due postazioni fisse è pressoché costante, le attrezzature di movimentazione fisse (nastri trasportatori, scivoli) possono essere utilizzati con successo. Viceversa, se il flusso non è costante e cambia anche la direzione (ad esempio, per la produzione di prodotti diversi in simultanea) si può ricorrere a sistemi quali i Veicoli a Guida Automatica (AGV) ed i robot mobili autonomi, che verranno mostrati in seguito.

-

Considerazione sui costi

Tale fattore, già discusso in precedenza, costituisce il fattore decisionale ultimo nella scelta della soluzione.

-

Natura dei processi di produzione

Tale parametro è legato al flusso di produzione (se continuo o intermittente) ed alla direzione della movimentazione del materiale.

-

Fattori ingegneristici

Tali fattori comprendono tutti gli aspetti strutturali connessi al sistema di movimentazione scelto.

-

Fattore di affidabilità

L’affidabilità costituisce un fattore determinante per la formulazione degli opportuni piani di manutenzione programmata.

Per quanto riguarda la valutazione dell’efficacia del sistema di movimentazione dei materiali, si può considerare inizialmente, il rapporto seguente:

tempo totale di movimentazione / tempo totale di produzione

tale rapporto è limitato al parametro tempo. Considerando, invece, l’esigenza del progettista di confrontare diverse soluzioni del sistema di movimentazione, si può ricorrere al Fattore di Utilizzo della Manodopera:

FUM = Numero di operatori assegnati alla movimentazione / Numero totale operatori

ed al Fattore di Perdita per Movimentazione, al fine di stabilire se il sistema di movimentazione distribuisce il materiale, lungo la linea di trasporto, con la massima efficienza:

FPM = Tempo totale impiegato dalla movimentazione / Tempo di lavorazione totale

Aspetti legati all’ergonomia

Sin dal 1950, l’ergonomia costituisce una delle discipline fondamentali tese a supportare l’attività di progettazione dei sistemi di movimentazione dei materiali nel lungo periodo, sebbene costituisca una voce di costo molto elevata se considerata a sé stante.

Inizialmente definita come lo studio delle caratteristiche umane finalizzate ad una progettazione appropriata degli ambienti di vita e di lavoro, successivamente l’ergonomia ha assunto un’importanza fondamentale nella gestione delle risorse umane nei sistemi di produzione. Tale disciplina viene inoltre affiancata dalla biomeccanica e dai sistemi CAE, al fine di ottimizzare l’interazione tra gli oggetti, le attività di progettazione, di ricerca e sviluppo, di produzione, di testing, di organizzazione e la partecipazione umana. Si parla così di fattori ergonomici/umani centrati sull’uomo, interdisciplinari ed orientati all’applicazione. Dal punto di vista dell’ergonomia, il termine movimentazione dei materiali individua un insieme di operazioni combinate (sollevamento ad una certa altezza, spostamento orizzontale per una certa distanza, svolta intorno ad un punto) che in realtà possono essere suddivise in altri sottoinsiemi (sollevare ed abbassare, premere e tirare, sostenere, trasportare, svoltare). Questo tipo di raggruppamento risulta essere conveniente ai fini progettuali, in quanto può essere correlato con le attività di produzione da definire. Di conseguenza, l’attenzione sul lavoro manuale di spostamento di un oggetto è stata successivamente rivolta verso l’interazione umana con il sistema di movimentazione, che ha assunto un importanza sempre più crescente in termini di specifica progettuale.

Nel corso della storia, l’ergonomia ha tracciato due strategie fondamentali:

- Adattare la persona al lavoro, tramite la selezione e la formazione di professionalità specifiche;

- Adattare il lavoro alla persona, tramite la ricerca e lo sviluppo di soluzioni e sistemi capaci di supportare ed estendere le capacità degli operatori.

Sistemi classici e innovativi per la movimentazione dei materiali

I sistemi più ampiamente usati nella movimentazione dei materiali, nelle moderne linee di trasporto, possono essere raggruppati in due categorie:

- Sistemi a percorso fisso: trasportatori, dispositivi monorotaia, scivoli e sistemi a cinghia. Un’eccezione è data dai carriponte; sebbene operanti su un’area di azione limitata, non hanno vincoli di percorso.

- Sistemi a percorso variabile: carrelli industriali, muletti, gru mobili.

I sistemi per la movimentazione dei materiali possono essere classificati in 5 categorie principali:

-

Trasportatori

Tali sistemi sono utilizzati per la movimentazione del materiale tra due postazioni di lavoro fisse. Vengono impiegati principalmente per produzioni di massa o continue, per le quali il flusso può essere considerato più o meno stazionario. La criticità di tali sistemi è data dalla loro scarsa flessibilità e dalle esigenze di convergenza di due o più sistemi. Di seguito si mostrano le principali tipologie di trasportatori.

Dall’osservazione di questi sistemi risulta evidente l’importanza di una corretta scelta degli accoppiamenti cinematici i quali, a seconda delle tipologie scelte, forniscono apposite funzionalità di rigidezza torsionale. E’ il caso particolare dei nastri trasportatori continui nel settore minerario. Tale esigenza non è presente nei trasportatori manuali o a gravità come quello di seguito mostrato.

- Trasportatore a tapparelle (fonte: http://www.antoniotti.org)

- Trasportatore a nastro (fonte: http://www.antoniotti.org)

- Trasportatore a nastro modulare (fonte: http://www.antoniotti.org)

- Trasportatore a trascinamento magnetico (fonte: http://www.antoniotti.org)

- Trasportatore a rulli (fonte: http://www.antoniotti.org)

- Trasportatore a catena (fonte: http://www.antoniotti.org)

- Trasportatore a vite (fonte: http://wamgroup.com)

- Rulliera lineare a gravità con deviatore a 90 (fonte: http://www.mancinisolutions.com)

-

Carrelli industriali

I carrelli industriali possono del tipo transpallet (a timone manuale o elettrico) o del tipo ad elevatore (muletto). I muletti generalmente sono caratterizzati da una grande flessibilità, legata alla possibilità di montare diversi tipi di attrezzaggio a seconda delle esigenze di movimentazione dei materiali. Di seguito vengono mostrati alcune soluzioni commerciali di tali sistemi.

Transpallet a timone elettrico (fonte https://www.catlifttruck.com)

Carrello elevatore elettrico (fonte https://www.catlifttruck.com)

-

Gru e sollevatori

Entrambi i sistemi consentono la movimentazione sospesa dei materiali (ad es. gru e carriponti). Sebbene abbiano degli spazi di manovra contenuti, possono essere adattati a produzioni sia continue che ad intermittenza.

-

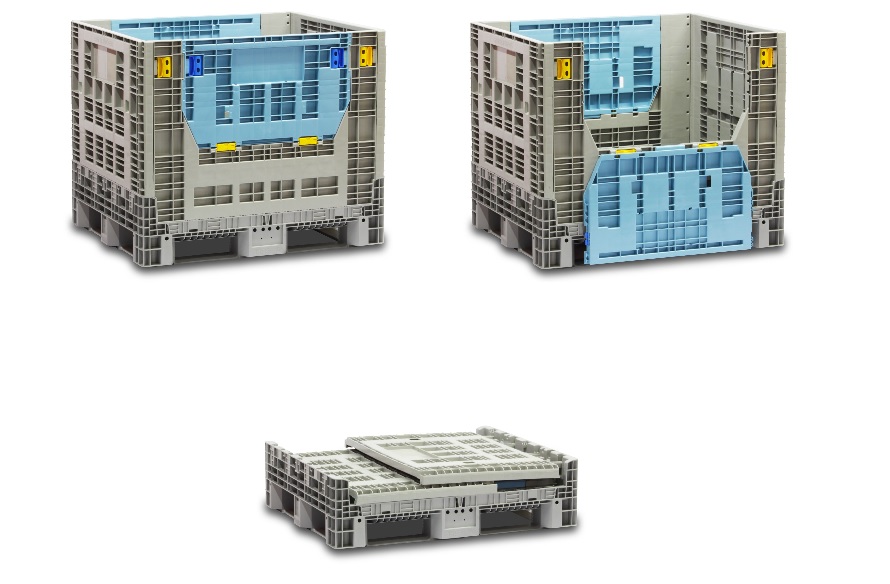

Contenitori

Sebbene siano dei sistemi statici, sono oggetto di una continua attività di ricerca e sviluppo, sia per scopi di funzionalità che di scelta dei materiali (per lo più PP ed HDPE, entrambi riciclabili). Partendo dai pallet, sempre più migliorati in termini di modularità e di manovabilità (tramite muletto o traspallet a timone), i pallet box presentano opportune caratteristiche di resistenza strutturale perla loro impilabilità, oltre ad essere pieghevoli. Di seguito viene mostrata una soluzione commerciale.

Pallet box impilabile e pieghevole (fonte: https://ssitote.com/)

-

Robot

I robot impiegati nella movimentazione del materiale non si limitano soltanto ad estendere le funzionalità fornite da transpallet, muletti e sollevatori (come, ad esempio, i robot palletizzatori) ma migliorano anche il flusso del materiale in una linea di produzione, integrandosi con i trasportatori. Partendo infatti dai sistemi AGV (veicoli per la movimentazione del materiale a guida automatica) si è arrivati alla concezione dei robot mobili autonomi, che combinano le funzionalità dei cobot (robot collaborativi) con la gestione smart della movimentazione dei materiali. Di seguito viene mostrata una soluzione proposta da KUKA.

Robot mobile autonomo (fonte: https://www.kuka.com)

Esoscheletro EksoVest (fonte: https://eksobionics.com/)

Nella soluzione mostrata nell’immagine precedente, un robot collaborativo è montato su una piattaforma con sistema a guida laser, che ne consente la navigazione in maniera totalmente autonoma. La piattaforma monta inoltre ruote Mecanum, che danno alla stessa la massima agilità e facilità d’uso, caratteristiche fondamentali per impiego ottimale in quelle aziende che rispondono ai requisiti dell’Industria 4.0.

Ma non è solo la robotica collaborativa l’ultimo orizzonte dell’evoluzione del settore. L’adattamento degli schemi costruttivi degli esoscheletri impiegati in ambito riabilitativo alle mansioni con alti livelli di rischio derivanti dal Disturbo da Trauma Cumulativo (dovuto al sollevamento e all’utilizzo di attrezzature pesanti e vibranti), ha determinato la proposta di soluzioni molto interessanti. Un caso eclatante è dato dalla partnership tra Ekso Bionics e Ford Motor Company, che ha portato alla realizzazione di EksoVest, sistema ad esoscheletro che fornisce un supporto al sollevamente di ben 67N per braccio.

I giunti ideali per la movimentazione dei materiali

Un’attività complessa come la soluzione dei problemi di movimentazione dei materiali, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista. In tutti i settori in cui il trasporto del materiale presenta criticità legata al peso ed al mantenimento della continuità del flusso di produzione, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione e limitazione della coppia, quali: giunti a soffietto metallico della serie BX, giunti ad elastomero della serie EK, limitatori di coppia della serie ST.