ORGANI DI TRASMISSIONE MECCANICA E I LORO MATERIALI

La trasmissione del moto da un movente ad un cedente con un rapporto di trasmissione costante è uno dei problemi che più frequentemente si presentano nella progettazione delle macchine. Gli organi di trasmissione sono sempre stati gli elementi chiave di ogni applicazione meccanica che necessitasse di movimento, grazie alla loro capacità di trasferire l’energia cinetica, sotto forma di coppia o potenza, da un motore di qualunque tipo ad un elemento utilizzatore. I costituenti più comuni di questi meccanismi normalmente si differenziano in: organi di trasmissione flessibili, come funi, cinghie e catene, in grado di reagire soltanto a sollecitazioni di trazione; organi di trasmissione rigidi o semirigidi, come ingranaggi e giunti; organi di trasmissione ad innesto, come le frizioni. In questo articolo ne illustreremo le tipologie principali e andremo ad esaminare come i materiali più recenti siano riusciti a migliorarne le prestazioni.

Organi di trasmissione flessibili

Le principali tipologie di collegamenti flessibili sono:

- Le funi e le catene ad anelli: utilizzate soprattutto per trasmettere il moto a velocità contenute fra elementi molto lontani fra di loro.

- Le catene a lobi: utilizzate quando è necessaria una trasmissione di potenza più robusta e duratura, soprattutto a basse velocità e alti carichi, grazie alla loro capacità di scivolare meno rispetto alle cinghie. Di contro, le catene a lobi sono più rumorose, richiedono allineamenti precisi e una lubrificazione regolare.

- Le cinghie: generalmente utilizzate quando è necessario un funzionamento silenzioso e pulito ad alta velocità e basso carico. I principali vantaggi risiedono nella loro leggerezza, economicità, non necessità di lubrificazione e capacità di compensare piccoli disallineamenti, il che le rende ideali per molte applicazioni. Tuttavia, le cinghie possono allungarsi nel tempo, il che può richiedere una tensione periodica.

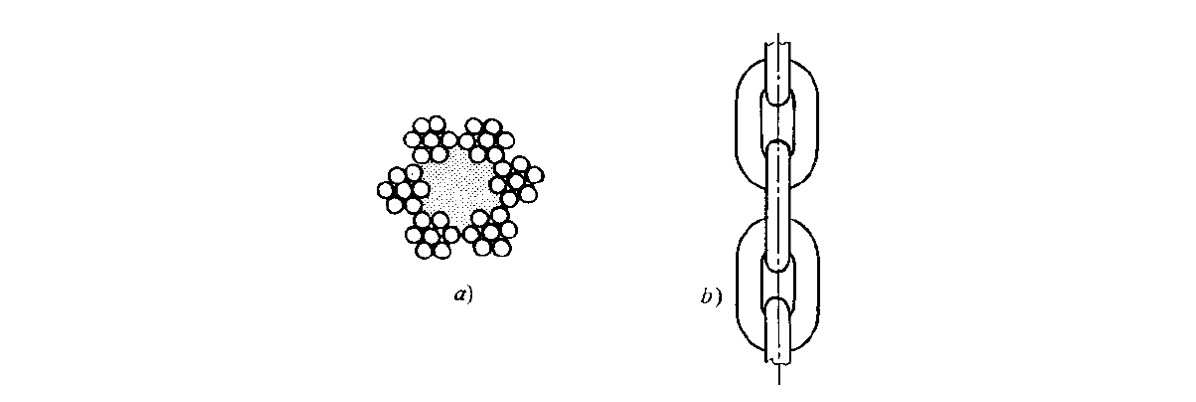

Esistono molti tipi di funi, realizzate sia in fibre tessili sintetiche o naturali (canapa), sia in acciaio. Nel caso delle macchine di sollevamento, le più utilizzate sono le funi di acciaio a trefoli, in cui ogni trefolo è composto da numerosi fili di acciaio elementari, avvolti a spirale – in uno o più strati – attorno a un’anima centrale in fibra tessile o metallica; una fune a trefoli è a sua volta formata da più trefoli avvolti a spirale – in uno o più strati – attorno a un’anima centrale, che può essere metallica o in fibra tessile. Per quanto riguarda le funi di acciaio, esse sono ampiamente utilizzate sia nei dispositivi di sollevamento e trasporto, sia come elementi statici con funzioni di supporto o trazione.

Figura 1 – a) Sezione di fune di acciaio a 6 trefoli (42 fili), con anima tessile; b) catena ad anelli.

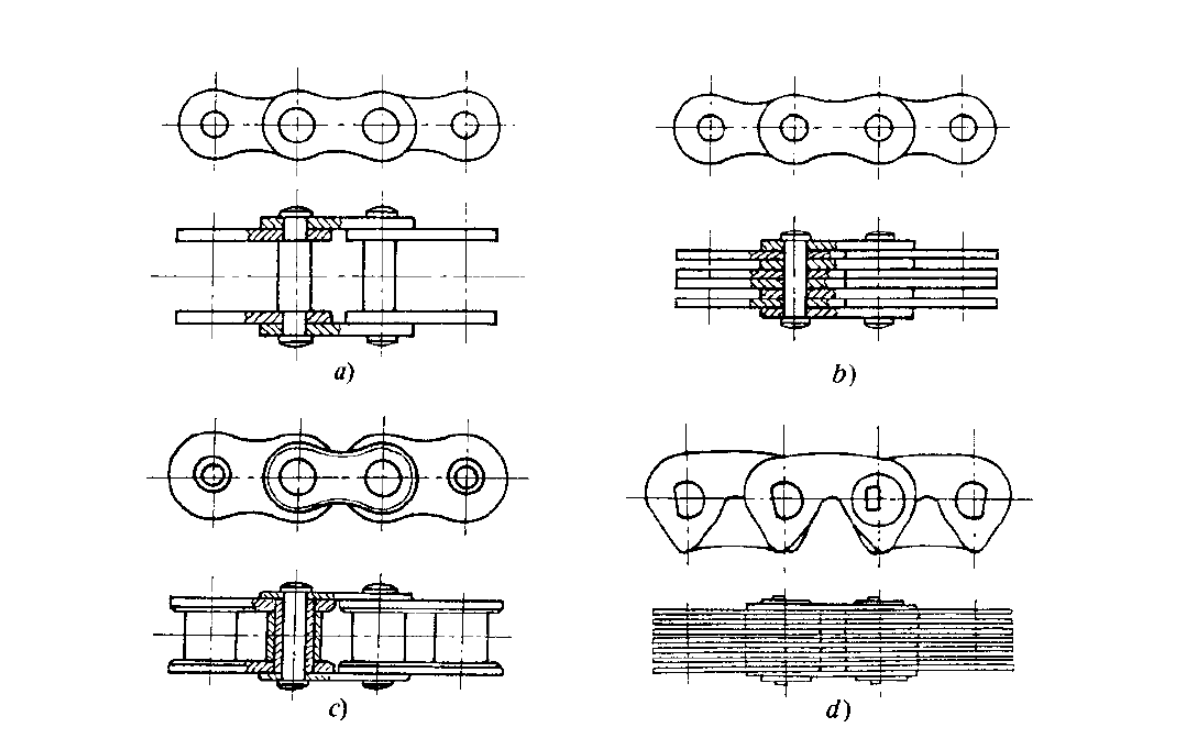

Le catene presentano numerosi vantaggi, soprattutto se confrontate con l’uso di funi in acciaio, grazie alla lubrificazione più semplice, all’utilizzo di pulegge più piccole, alla possibilità di smontaggio e rimontaggio con relativa facilità quando necessario e alla loro elevata resistenza che le rende capaci di gestire efficacemente carichi pesanti e sollecitazioni. Comunemente vengono divise in due categorie: le catene ad anelli, usate principalmente nei dispositivi di sollevamento, e le catene articolate, usate sia nelle trasmissioni di potenza, sia nei dispositivi di trasporto. Tra le catene articolate, sono molto comuni le catene dei tipi Galle e Fleyer, le catene a rulli, le catene silenziose, le catene scomponibili a maglie. Le catene Galle e Fleyer rappresentano due categorie di catene impiegate in molteplici contesti meccanici. Entrambe sono formate da una sequenza di maglie o piastre e perni, ma si distinguono per le loro applicazioni e struttura. Le catene Galle sono costituite da maglie (o piastre) rettilinee o modellate e perni con flangia. La flangia dei perni mantiene la distanza tra le piastre e permette l’ingranaggio sul pignone. Queste catene possono essere di tipo semplice, doppio o triplo, a seconda della resistenza alla trazione richiesta. Invece, le catene Fleyer sono composte da una serie di piastre metalliche e perni strutturati in modo da trasferire la forza attraverso un movimento alternato.

Le catene a rulli sono formate da piastre unite da perni, i quali sono rivestiti internamente da bussole. Ogni bussola è perforata per permettere l’introduzione del lubrificante. Sono molto utilizzate in quei casi in cui la trasmissione è esposta alle intemperie, come nel caso di biciclette e camion. Le catane silenziose sono state progettate per minimizzare il rumore durante il funzionamento. La catena standard Ramsey di tipo SC, ad esempio, è particolarmente consigliata come sostituto in tutte quelle applicazioni di trasmissione di potenza dove era precedentemente utilizzata una catena silenziosa. Le catene scomponibili a maglie sono composte da maglie che possono essere facilmente smontate e rimontate, rendendole perciò ideali per applicazioni in cui la catena deve essere ispezionata o sostituita con regolarità.

Normalmente le catene sono costruite utilizzando acciai inossidabili o acciai al carbonio con trattamenti superficiali come la zincatura, la cromatura o la nichelatura, al fine di aumentarne la resistenza alla corrosione o all’usura. Nella scelta del materiale più adatto all’applicazione, le caratteristiche principali da tenere in considerazione sono:

- La durezza superficiale: influenza direttamente la resistenza all’usura e di conseguenza la vita utile della catena. Il progressivo consumo dei componenti meccanici soggetti a sfregamento provoca l’allungamento della catena stessa, la quale deve essere sostituita quando questo valore aumenta del 2-3% onde evitare rotture dovute al sopraggiunto difetto di accoppiamento.

- Coppia e potenza trasmessa: in funzione di questi fattori si può calcolare la fatica a cui sarà sottoposta la catena e di conseguenza il carico limite massimo che può essere applicato un numero infinito di volte senza che si produca rottura del prodotto. Questo limite arriva ad essere anche inferiore al 20% del carico di rottura statico.

- Le condizioni ambientali: la temperatura di esercizio, la presenza di ambiente corrosivo, il grado di umidità presente e la possibilità o meno di lubrificazione influenzano pesantemente la resistenza alla corrosione dei componenti.

Materiali innovativi per le catene a rulli

Uno dei materiali più innovativi utilizzati nelle catene a rulli è l’acciaio inossidabile 316L. Questo materiale offre eccellenti proprietà di resistenza alla corrosione, all’usura e alla temperatura, rendendolo ideale per applicazioni in ambienti difficili come gli impianti di verniciatura ad alta temperatura. Tuttavia, l’acciaio inossidabile 316L può essere costoso e richiede una manutenzione regolare per mantenere le sue proprietà.

Un altro materiale innovativo utilizzato nelle catene a rulli è il PTFE. Questo materiale offre ottime prestazioni in termini di attrito e resistenza chimica. Il possibile svantaggio del PTFE è che può essere soggetto a deformazione plastica sotto carico, inficiando la sua utilità in alcune applicazioni.

Figura 2 – Catene di trasmissione: a) tipo Galle, b) tipo Fleyer; c) a rulli; d) silenziosa.

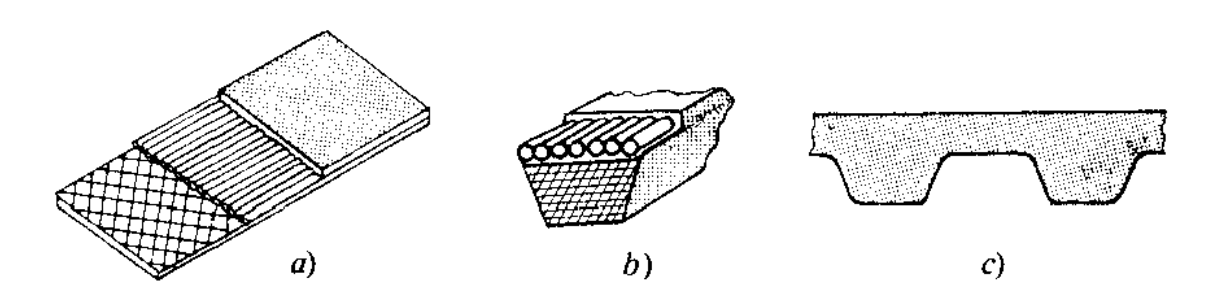

Le cinghie sono utilizzate quasi esclusivamente come elementi per la trasmissione del movimento e possono essere di vario tipo. Le classiche cinghie di cuoio sono praticamente scomparse, sostituite dalle cinghie piatte in tessuto di fibre sintetiche ad alta resistenza (come il nylon), rivestite di materiale ad alto coefficiente d’attrito (cuoio al cromo, fibre o elastomeri come poliestere). Le cinghie trapezoidali, per lo più realizzate in elastomeri, rivestite con tessuti resistenti all’usura e rinforzate da trefoli di fili in materiale con elevata resistenza alla trazione (nylon, acciaio o altro), sono molto diffuse. Infine, le cinghie dentate, dette anche sincrone, sono simili alle cinghie nella loro costituzione, ma nella trasmissione del movimento si comportano in modo simile alle catene, dato che si impegnano in ruote dentate, mentre le vere cinghie si avvolgono su pulegge lisce, piane (cinghie piatte) o a gola (cinghie trapezoidali). Oggi tutte le cinghie vengono costruite, di norma, ad anello chiuso, con un’ampia gamma di lunghezze predefinite.

Figura 3 – Cinghie di trasmissione: a) cinghia piatta; b) cinghia trapezoidale; c) cinghia dentata

Materiali innovativi per le cinghie

Negli ultimi anni, i progressi nella tecnologia dei materiali hanno portato a significative innovazioni nelle cinghie di trasmissione, migliorando le loro prestazioni, in termini di resistenza alle condizioni ambientali, resistenza alla trazione, durata e versatilità.

Uno dei materiali più innovativi utilizzati nelle cinghie di trasmissione è il poliuretano. Questo materiale offre eccellenti proprietà di resistenza all’usura, all’olio e all’ozono, rendendolo ideale per applicazioni in ambienti difficili. Le cinghie in poliuretano sono in grado di trasmettere fino al 30% in più rispetto alle cinghie convenzionali. Queste sono realizzate con un corpo in resina poliuretanica ed elementi di trazione in acciaio o fibra aramidica (kevlar), offrendo una combinazione di resistenza e flessibilità.

Un altro materiale innovativo è la plastica rinforzata con vetro (GPR). Questo materiale offre una maggiore resistenza e durata rispetto ai materiali tradizionali. Le cinghie rinforzate con GPR sono in grado di gestire carichi più pesanti e sono meno inclini a scivolare rispetto alle cinghie tradizionali. Questo le rende ideali per applicazioni ad alta potenza e ad alta velocità. Inoltre, le fibre di vetro sono particolarmente utili in applicazioni ad alta temperatura, dove la resistenza al calore è fondamentale.

Organi di trasmissione rigidi | Gli ingranaggi

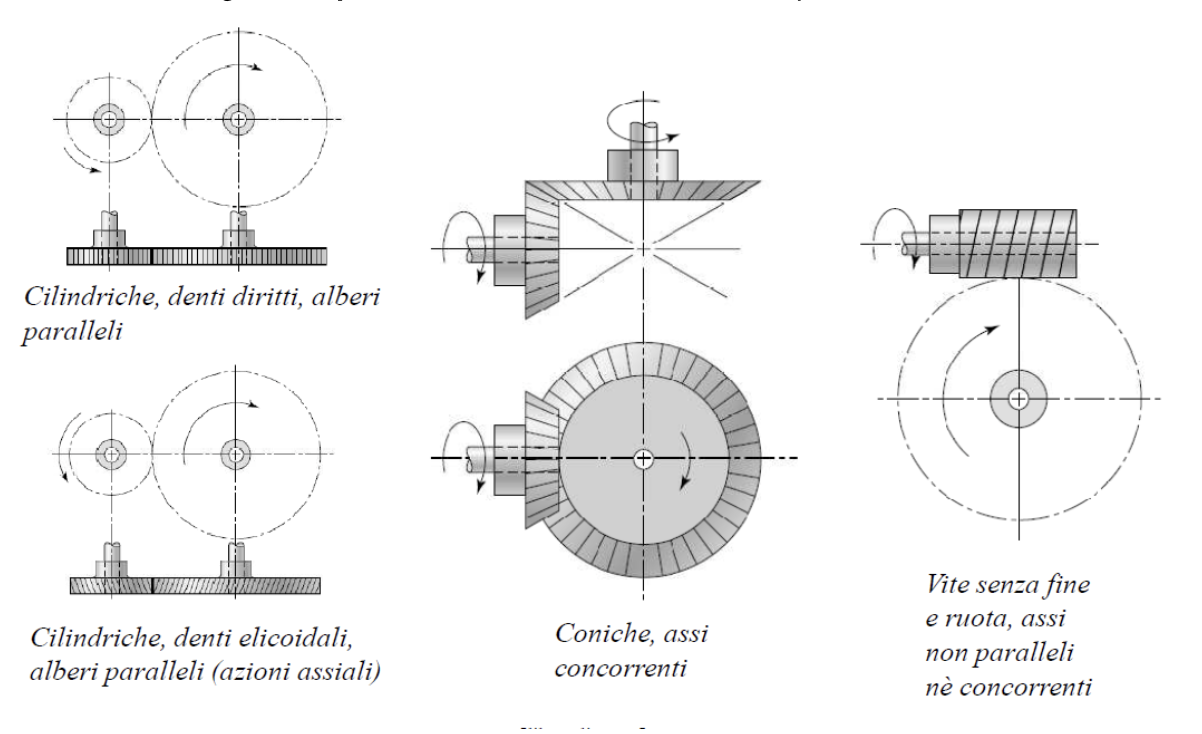

Mentre le trasmissioni con organi flessibili sono usate quasi esclusivamente per la trasmissione del moto fra assi paralleli, le ruote dentate, o ingranaggi, permettono la trasmissione di moto rotatorio sia fra assi paralleli, sia fra assi concorrenti in un punto, sia fra assi sghembi.

Le principali geometrie sono:

- Le ruote dentate cilindriche: presentano denti disposti parallelamente all’asse dell’ingranaggio. Questo le rende ideali per trasmissioni di potenza tra alberi paralleli. Sono semplici da fabbricare e richiedono poca manutenzione, anche se tendono a essere rumorose a velocità elevate.

- Le ruote dentate elicoidali: i denti sono inclinati rispetto all’asse dell’ingranaggio, formando un angolo elicoidale. Questi ingranaggi possono trasmettere potenza tra alberi paralleli o incrociati, offrendo una maggiore capacità di carico e un funzionamento più silenzioso rispetto alle ruote dentate cilindriche. Tuttavia, generano spinte assiali che richiedono supporti adeguati.

- Le ruote dentate coniche: si distinguono per i denti disposti su superfici coniche, adatte per trasmissioni tra alberi che si intersecano, spesso a 90 gradi. Consentono di cambiare la direzione del movimento, ma sono più complesse da fabbricare e allineare rispetto ad altri tipi di ingranaggi. Una variante avanzata delle coniche sono le ruote dentate coniche elicoidali, che hanno denti curvi. Offrono una trasmissione di movimento più fluida e silenziosa, ma sono più difficili da produrre e più costose.

- Le ruote dentate a vite senza fine: consistono in una vite (vite senza fine) che ingrana con una ruota dentata. Questo sistema è particolarmente utile per ridurre significativamente la velocità e aumentare la coppia. Un vantaggio importante è la capacità di auto-bloccaggio che impedisce l’inversione del movimento. D’altro canto, l’efficienza è inferiore e l’attrito maggiore rispetto ad altri tipi di ingranaggi.

- Sistema cremagliera e pignone, un pignone (ruota dentata cilindrica) ingrana con una cremagliera (barra dentata), convertendo il movimento rotatorio in movimento lineare. Questo design è semplice e intuitivo, sebbene limitato a spostamenti lineari.

Le ruote dentate possono essere realizzate in diversi materiali, scelti in base alle specifiche esigenze dell’applicazione, come carico, velocità, condizioni ambientali e durata. Le caratteristiche più importanti per questi componenti sono:

- La resistenza all’usura e alla fatica hertziana (pitting)

- La resistenza alla fatica per flessione alla base dei denti

- La resistenza all’urto

- La lavorabilità per asportazione di truciolo

- La possibilità di beneficiare di trattamenti termici superficiali

- La resistenza alla corrosione

Gli acciai, soddisfacendo a pieno le caratteristiche sopracitate, sono tra i materiali più utilizzati per la produzione di ingranaggi. Solitamente si prediligono quelli a basso tenore di carbonio (con 0,15% ~ 0,25%) per ragioni economiche e di lavorabilità e per la possibilità di migliorarne la resistenza superficiale effettuando trattamenti di cementazione, tempra superficiale e nitrurazione. Questo fattore è estremamente importante negli ingranaggi dato che il punto di massima sollecitazione si trova appena al di sotto della superficie alla base del dente.

Vediamo ora quattro applicazioni di acciai di qualità superiore:

- Per gli ingranaggi con ruote dentate di piccole e medie dimensioni, si preferisce l’acciaio qualità 16CrNi4. Questa lega presenta un’elevatissima durezza superficiale, resistenza all’usura, un’ottima resistenza all’urto, una buona saldabilità e lavorabilità allo stato ricotto.

- Per le ruote dentate di media grandezza, si utilizza l’Acciaio legato al MnCr (qualità 20MnCr5). Questo acciaio speciale possiede bassa temprabilità, migliorabile mediante l’aggiunta di boro che ne aumenta anche la tenacità dello strato cementato.

- Per i componenti gravosamente sottoposti ad usura, si preferisce l’acciaio legato al NiCrMo, di qualità 17NiCrMo6-4 (17NiCrMo6-4) + 17NiCrMo6-4+Pb. Questo acciaio presenta un’elevata durezza superficiale, una buona tenacità, ottime caratteristiche meccaniche, minime deformazioni alla tempra. Spesso questo acciaio viene impiegato solamente temprato e disteso al posto degli acciai da bonifica poiché, a parità di durezza e di caratteristiche tensili, possiede una maggiore tenacità.

- L’acciaio 20CrMoTi è ampiamente utilizzato negli ingranaggi in cui si voglia applicare un trattamento superficiale di nitrurazione e pre-ossidazione. Questa combinazione forma un denso strato nero di indurimento, dominato dal tetroossido di ferro, che ne migliora la resistenza all’usura, la resistenza alla corrosione e l’autolubrificazione.

Gli acciai sono certamente i materiali più utilizzati per costruire ingranaggi ad elevate prestazioni però, per applicazioni particolari, sono utilizzati anche altri materiali come:

- Ghisa: soprattutto nella forma di ghisa grigia e ghisa sferoidale. Queste ruote dentate sono spesso utilizzate in applicazioni che non richiedono alte velocità o precisione. Questo materiale offre una buona capacità di smorzamento delle vibrazioni e resistenza all’usura, ma è fragile e meno resistente alla trazione rispetto all’acciaio

- Bronzo: i più comuni sono il bronzo al fosforo e quello al silicio. Sono usati solo in applicazioni in cui sia necessaria un’alta resistenza alla corrosione, come negli ambienti marini, e siano impiegate forze e velocità modeste.

- Leghe leggere come l’alluminio e il magnesio: come per il bronzo usate su ruote poco sollecitate che devono resistere alla corrosione.

- Polimeri semplici: come il nylon, l’acetale e il polietilene ad alta densità (HDPE). Questi materiali sono utilizzati in applicazioni a bassa potenza, come elettrodomestici e giocattoli, o dove non vi siano problemi di ingombri. I vantaggi includono leggerezza, resistenza alla corrosione, basso attrito e funzionamento silenzioso.

- Polimeri ad Alte Prestazioni: negli ultimi anni stanno prendendo piede anche dei polimeri avanzati come il PEEK (polietereterchetone), l’UHMWPE (polietilene ad altissimo peso molecolare) e il PTFE (politetrafluoroetilene). Questi materiali sono noti per la loro resistenza chimica, il basso attrito, la buona resistenza all’usura e la leggerezza. I polimeri ad alte prestazioni possono operare senza lubrificazione aggiuntiva e sono molto silenziosi durante il funzionamento. Sono spesso utilizzati in applicazioni mediche, alimentari, elettroniche e in alcune industrie leggere.

- Compositi a fibra di carbonio: sono creati combinando fibre di carbonio con una matrice polimerica. Questi materiali, come i polimeri, sono leggeri e hanno a una grande resistenza alla corrosione ma in più offrono anche una resistenza eccezionale alla trazione e alla fatica. Ciò li rende ideali per settori dell’aerospaziale e del motorsport dove ridurre il peso, migliorare l’efficienza e ridurre l’inerzia sono obiettivi essenziali.

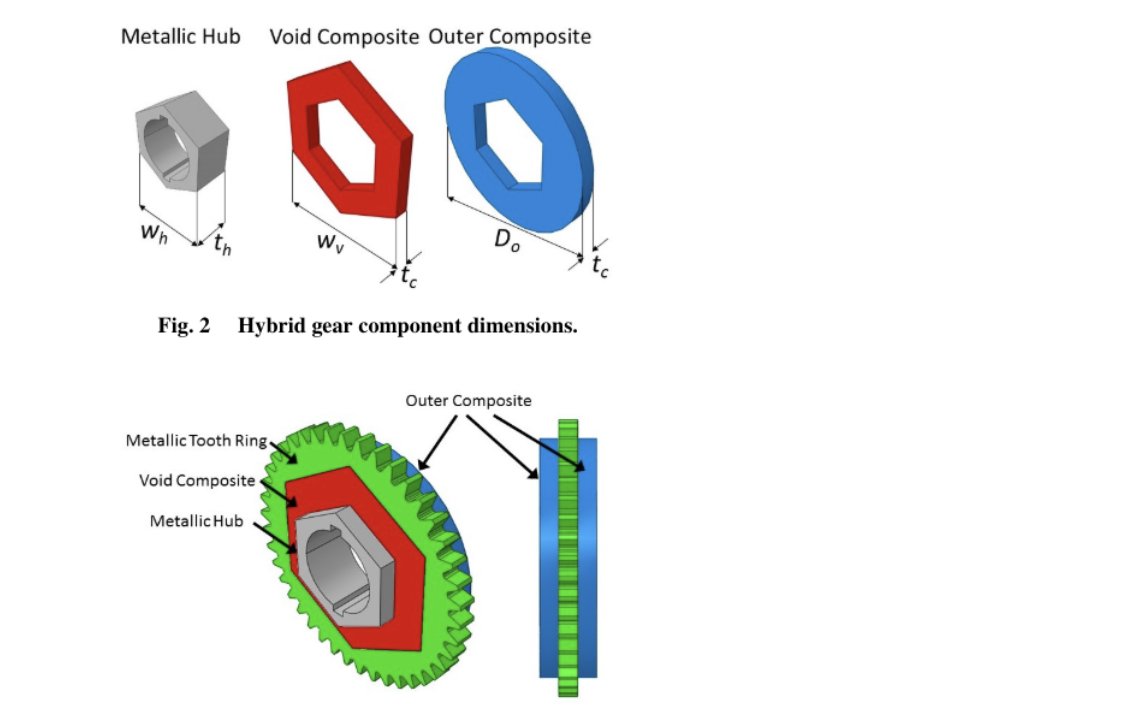

In conclusione, esaminiamo anche la soluzione particolare proposta dall’articolo “Characterization of a Hybrid (Steel-Composite) Gear with Various Composite Materials and Layups” di Gauntt and co. I ricercatori in questo caso hanno sviluppato una versione multimateriale di ingranaggio composto da quattro parti: un mozzo centrale e una corona esterna in metallo, tenuti insieme da un innesto centrale (in rosso) e due blocchi esterni (in blu) in fibra di carbonio. Da quanto dichiarato, la ruota dentata ottenuta ha caratteristiche vicine al medesimo ingranaggio fatto in metallo ma con il vantaggio di una netta diminuzione di peso.

Figura 4 – Characterization of a Hybrid (Steel-Composite) Gear with Various Composite Materials and Layups, Sean M. Gauntt and Robert L. Campbell, The Pennsylvania State University, State College, Pennsylvania, 16804

Il ruolo del fornitore di componenti

Un’attività complessa come la trasformazione di un’azienda tradizionale in una Smart Factory trova un valido supporto nei fornitori di componenti. È il caso di R+W azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

I Giunti Intelligenti IPK con sensoristica integrata possono rappresentare una svolta per tutti quegli esperti del settore che vogliono applicare i principi dell’Internet of Things e dell’industria 4.0, proponendosi come una soluzione:

- facile da installare, il sistema è subito pronto all’uso e si connette al resto della meccanica come un normale giunto;

- facile da integrare con il resto dell’elettronica industriale, grazie ai moduli wireless e la possibilità di trasmettere i dati in formato CSV;

- facile da consultare, anche tramite il proprio smartphone.

Tutto ciò fornisce non solo una risposta efficace al problema ma, data la sua semplicità, funge anche da stimolo alla sperimentazione di infrastrutture informatiche interconnesse.