Modelli predittivi per massimizzare l’efficienza

- Investimenti più abbordabili

- Componenti intelligenti

- L’unione fa la forza

- Il ruolo del fornitore di componenti

L’incrocio di dati diversi permette di ottenere sistemi di gestione più completi capaci non solo di analizzare i dati ma anche di suggerire una pianificazione alternativa del ciclo di produzione

L’industria 4.0 e IoT sono riusciti ad imprimere quella spinta innovativa che mancava da tempo nel mercato della siderurgia.

Grazie a questi due fattori è stato possibile sviluppare nuovi sistemi di gestione che, oltre a migliorare il monitoraggio della qualità, erano in grado di creare un connubio tra la manutenzione preventiva e quella predittiva permettendo di ottenere notevoli incrementi produttivi per le aziende che hanno investito in queste tecnologie.

Le informazioni relative alla flessibilità e al tempo di attività della macchina, tutte le diverse tipologie di produzione, nonché alla qualità e ai costi del prodotto sono state incrociate con i dati provenienti dai sensori utilizzati lungo tutta la catena produttiva, in modo da rivelare correlazioni inaspettate e suggerire modifiche alle normali routine all’interno del processo produttivo.

Investimenti più abbordabili

Queste strategie sono state sperimentate già in passato ma, solo recentemente, con l’estrema diffusione del controllo e la gestione dei big-data si sono resi affrontabili gli investimenti. Un esempio di ciò è stato realizzato nel decennio scorso dai ricercatori VR Radhakrishnan e AR Mohamed applicando i Soft Sensor, ovvero software in cui vengono elaborati insieme svariate misurazioni permettendo il calcolo di altre grandezze, al monitoraggio degli altiforni; il controllo di questi apparati infatti rappresenta da sempre una grande sfida a causa delle problematiche relative al processo.

L’analisi di variabili secondarie permette di predire ed estrapolare dati che richiedono misurazioni più complesse e lunghe, come la composizione del metallo fuso

In particolare, i due studiosi si sono concentrati sulla misurazione delle composizioni del metallo fuso ; normalmente queste analisi dovrebbero essere tecniche spettrografiche che possono essere eseguite solo fuori linea ma, grazie al software, su reti neurali, gli autori sono riusciti a sviluppare un modello che mettesse in relazione 33 variabili di processo, tra cui la quantità di metallo fuso, le scorie e la loro composizione, con tutti i costituenti importanti per le leghe, raggiungendo un valore d’errore inferiore al 3%.

Componenti intelligenti

Altre applicazioni più semplici di queste tecnologie al settore siderurgico sono state rese possibili grazie all’introduzione di componenti che presentano già di fabbrica sistemi di reperimento e trasmissione dei dati, ovvero i componenti smart.

Il flusso di dati costante durante tutto l’uso, facilitando la digitalizzazione dell’azienda grazie alla loro semplicità d’installazione in quanto non necessario una conoscenza approfondita di tutti i suoi sistemi di rilevamento per funzionare.

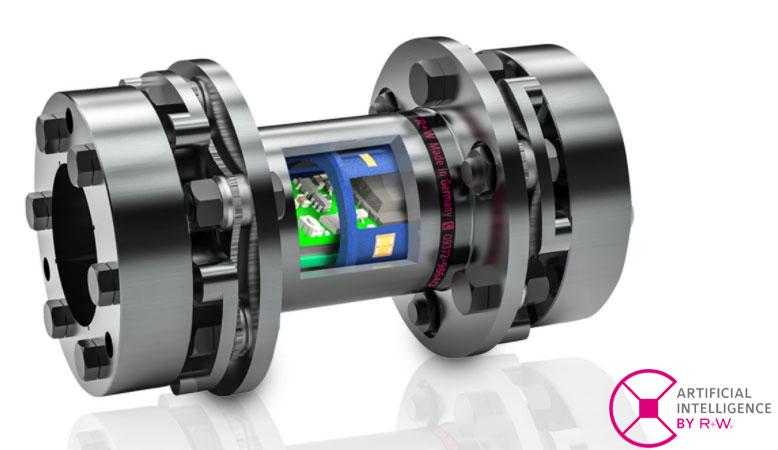

Esempio di componente smart: giunto lamellare con sensori integrati AIC, prodotto da R + W

Un esempio applicativo che si sta diffondendo nelle aziende che lavorano con forni per trattamenti termici in continuo è utilizzato di portelloni automatici che rilevano la presenza di semilavorati in prossimità dei forni, ne analizzano forma e posizione e ne accertano la bontà prima di effettuare il trattamento; ciò consente di scartare gli eventuali prodotti che non rispettano gli standard desiderati e migliorare la temporizzazione di apertura e chiusura della porta di ingresso del forno, così da disperdere meno calore e risparmiare energia.

Gli Stessi sistemi di rilevamento di cui Sono dotati i Componenti intelligente delle Nazioni Unite possono Avere duplice Scopo: la Già citata Analisi delle Condizioni Esterne e il Calcolo della Vita Utile rimanente del Componente (vita utile residua) tramite lo studio di Delle sollecitazioni provengono Tensioni, Vibrazioni e temperature a cui è sottoposto. Le variazioni di questi dati non sono importanti per quanto riguarda la manutenzione predittiva delle apparecchiature e il controllo della qualità.

Per esempio, il rilevamento dell’aumento di temperatura da parte della catena di movimentazione di una linea continua siderurgica potrebbe essere correlato alla formazione di pezzi più massicci del solito o ad un errore sostanziale nella formatura della lega, con conseguente modifica della diffusività termica, mentre se la stessa catena di movimentazione presentasse un aumento delle tensioni rispetto a quelle a cui è normalmente sottoposta potrebbe essere un segnale di malfunzionamento dei macchinari.

L’unione fa la forza

La conoscenza di queste informazioni che prese singolarmente possono sembrare irrilevanti, poiché magari poco al di fuori dagli standard classici, affidati ad un modello di analisi specializzato possono portare all’identificazione e prevenzione di ingenti danni. Per incentivare l’applicazione di tecnologie di data science ai processi siderurgici già nel 2018 la comunità Europea ha stanziato ingenti funds per la ricerca, i quali sono stati intercettati proprio da un’eccellenza italiana, l’università Sant’Anna di Pisa, che ha sviluppato quattro modelli predittivi differenti:

- CyberMan4.0, finalizzato al miglioramento della manutenzione preventiva e alla sua evoluzione in manutenzione predittiva;

- NewTech4Steel, finalizzato al monitoraggio dei processi prevedendo la qualità del prodotto nei vari stadi intermedi e finali;

- i3upgrade, finalizzato all’abbattimento delle emissioni inquinanti grazie alla progettazione di due nuovi reattori flessibili per la produzione di metano e metanolo dai gas di scarico di processo;

- TrackOpt, finalizzato all’implementazione di un sistema di tracciamento delle siviere per tutti gli stadi così da ottimizzarne la logistica.

Le versioni prototipali di questi quattro sistemi sono state testate presso le multinazionali di ArcelorMittal, Tata Steel, AFERPI e Ferriere Nord SpA. Poiché tutti questi modelli implicano l’utilizzo di componenti sensorizzati e software in grado di raccogliere informazioni in linea durante la produzione, in previsione di futuri investimenti, altre aziende hanno incominciato ad orientarsi verso la digitalizzazione e la raccolta di dati.

Le macchine aiutano altre macchine: utilizzo dell’industria 4.0 trasforma la manutenzione preventiva in predittiva ed abbattere drasticamente la possibilità di gravi guasti inaspettati

Anche il colosso Microsoft, con la sua piattaforma Azure, ha portato i primi risultati nel campo dell’analisi dei big-data applicati alla prevenzione, predizione e qualità degli impianti siderurgici stringendo accordi con Tenova, azienda del gruppo italo-argentino Techint, Ori Martin, azienda bresciana specializzata nella produzione di acciai di qualità, e Tenaris, tra i maggiori produttori e fornitori globali di tubi in acciaio e servizi per l’industria energetica mondiale.

Il ruolo del fornitore di componenti

Un’attività complessa come la progettazione degli impianti siderurgici può trovare un supporto valido nei fornitori di componenti.

È il caso di R + W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore siderurgico, R + W fornisce soluzioni specifiche per le esigenze di trasmissione della coppia. In questa industria i giunti più utilizzati sono i giunti lamellari e i giunti a denti.

In particolare l’assoluta necessità di continuità della produzione rende indicati per questo segmento i giunti AIC (Artificial Intelligence Coupling) con sensoristica integrata.

R + W è sempre a disposizione per fornire maggiori informazioni sui giunti intelligenti AIC , ascoltare e comprendere le esigenze dei suoi clienti, offrire consulenze senza impegno e in tempo reale per identificare il giunto ideale di ogni progetto e rispondere molto rapidamente anche alle richieste di preventivi.

[autore chi = “Buffon”]