SMART FACTORY, INTELLIGENT MANUFACTURING E INDUSTRIA 4.0: SINONIMI O CONTRARI?

Sempre più spesso si sente parlare di Smart Factory, Intelligent Manufacturing e Industria 4.0 ma molto più raramente sono spiegati nel dettaglio questi concetti, tendendo il più delle volte ad usarli come sinonimi. In questo articolo andremo quindi a dare una spiegazione di questi termini, chiarendo le relazioni che ne intercorrono ed esaminando i motivi per cui sono così in voga.

Evoluzione Cronologica

In un mondo dinamico e in rapida evoluzione come quello odierno, alle aziende è richiesto di essere in grado di adattare in tempo reale il proprio processo di produzione, modificando i prodotti e la capacità produttiva, così da poter gestire anche piccoli lotti o continui cambiamenti richiesti dei clienti. Per fronteggiare queste necessità senza far impennare i costi le imprese devono avere un’ampia flessibilità, scalabilità e connettività con clienti e fornitori, caratteristiche difficilmente riscontrabili nella produzione tradizionale. Per questo motivo, inizialmente, sono stati proposti alcuni schemi di produzione avanzata come l’Intelligent Manufacturing. Quest’ultima è descritta da Wang et al. nell’articolo “Towards smart factory for Industry 4.0: A self-organized multi-agent sys- tem with big data based feedback and coordination.” del 2016 come un sistema multi-agente che consiste in apparecchiature intelligenti orientate al compito, dove gli agenti sono caratterizzati da autonomia, eterogeneità e decentralizzazione. Materiali, macchine, prodotti e persone comunicano tra loro attraverso la rete wireless industriale (Industrial Wireless Network IWN) dando vita ad una sorta di auto-organizzazione grazie alla massiccia quantità di dati che vengono caricati ed elaborati dal cloud. Per integrare l’Intelligent Manufacturing con i più recenti progressi tecnologici, come l’intelligenza artificiale (Artificial Intelligence Technologies AIT), i sistemi cyber-fisici (Cyber-Physical Systems CPS), l’Internet of things (IoT) e molti altri, nel 2011 il governo tedesco per primo propose un piano nazionale volto al progresso industriale chiamato “Industria 4.0”. Altri paesi hanno adottato nomi diversi per Industria 4.0, come “Industrial Internet” o “Advanced Manufacturing” negli Stati Uniti, “Factories of the Future” della Commissione Europea e “Future of Manufacturing” nel Regno Unito.

È possibile determinare alcuni elementi comuni a tutti i piani, come i sistemi di automazione, le connessioni tra il mondo fisico e virtuale, il riconoscimento di un insieme di tecnologie abilitanti, l’utilizzo di internet e i cambiamenti nei rapporti con gli stakeholder e nella governance. Tra questi possiamo individuare nell’integrazione e nell’interoperabilità i due fattori chiave per il successo dell’Industria 4.0. L’integrazione di sistemi di automazione industriale, come i Cyber Physical System (CPS) e il Cyber Physical Production System (CPPS), si traduce in funzionalità innovative attraverso il networking fra le parti, sia orizzontalmente che verticalmente, creando connessioni tra il mondo cibernetico e quello fisico. Invece, l’interoperabilità facilita i processi di produzione, anche se discontinui, all’interno e al di là dei confini di un’azienda grazie all’interconnessione dei sistemi e allo scambio di conoscenze e competenze.

Come già accennato, l’Industria 4.0 è caratterizzata da una serie di tecnologie abilitanti che possono essere suddivise in dieci pilastri. I primi nove provengono da uno studio del Boston Consulting Group (Gerbert et al., 2015), mentre il decimo è stato aggiunto da alcuni autori (Wan et al., 2015; Kinsy et al., 2011) con il nome di “altre tecnologie abilitanti” al fine di includere una serie di innovazioni ugualmente significative ma con domini di applicazione limitati, come l’agroalimentare, l’economia bio-based e le tecnologie che supportano l’ottimizzazione del consumo energetico. Andiamo perciò ad elencarli:

- Advanced manufacturing solutions: ovvero la creazione di sistemi interconnessi e modulari così da favorire l’impiego di sistemi automatici per la movimentazione dei materiali, di robot collaborativi e di veicoli a guida autonoma.

- Augmented reality: sono una serie di dispositivi che arricchiscono (o riducono) la percezione sensoriale umana attraverso l’accesso agli ambienti virtuali, possono essere aggiunti a dispositivi mobili (smartphone, tablet o PC) o dispositivi indossabili (occhiali a realtà aumentata, auricolari con assistenti virtuali, guanti sensorizzati).

- Internet of Things: insieme di dispositivi e sensori intelligenti che facilitano la raccolta e l’analisi dei dati in tempo reale.

- Big data analytics: tecnologie che raccolgono, archiviano e analizzano grandi quantità di dati derivati da prodotti e processi aziendali o dall’ambiente circostante.

- Cloud computing: Le tecnologie di cloud computing facilitano l’archiviazione e l’elaborazione di grandi quantità di dati con prestazioni elevate in termini di velocità, flessibilità ed efficienza.

- Cyber security: Sono sistemi avanzati di sicurezza informatica volti a proteggere il grande flusso di informazioni creatosi con l’aumento dei sistemi aziendali interconnessi.

- Additive manufacturing: Nuovo metodo di fabbricazione che, contrariamente alle lavorazioni tradizionali per asportazione di truciolo, crea strato per strato i componenti che si vogliono realizzare. Questa tecnologia permette di svincolare la complessità geometrica del componente dalle variabili di design, consentendo l’uso di curve libere e strutture reticolate.

- Simulation: Si tratta di riprodurre il mondo fisico in modelli virtuali e consentire agli operatori di testare e ottimizzare tutte le varie soluzioni.

- Horizontal and vertical integration: L’integrazione richiesta dall’Industria 4.0 è caratterizzata da due dimensioni: interna ed esterna. La prima (integrazione orizzontale) riguarda l’integrazione e lo scambio di informazioni tra le diverse aree aziendali. La seconda (integrazione verticale) riguarda i rapporti dell’azienda con i suoi fornitori e clienti.

- Other enabling technologies: Questi includono diverse tecnologie utilizzate per settori specifici, ad esempio gli strumenti per determinare dove, quando e come vengono utilizzate le risorse energetiche, al fine di eliminare o ridurre gli sprechi.

E la Smart Factory? Questo termine è nato nel 2010 da un’iniziativa tecnologica del governo tedesco e rappresenta il sottoinsieme delle innovazioni dell’Industria 4.0 che si concentrano sulla produttiva interna dell’azienda.

Definizione di Smart Factory

Non esiste una definizione univoca e condivisa di Smart Factory poiché esprime di un concetto piuttosto recente e tutt’ora in evoluzione. Di seguito riportiamo le più citate:

- Park nell’articolo “Development of innovative strategies for the Korean manufacturing industry by use of the Connected Smart Factory (CSF)” (2016) definisce la Smart Factory come un sistema di produzione integrato basato su una rete iperconnessa che in tempo reale, attraverso internet, acquisisce tutti i dati sugli impianti di produzione e li utilizza per implementare un sistema di produzione dinamico ottimizzato; questo è ad esempio in grado di scegliere autonomamente se cambiare il metodo di produzione o se riacquistare le materie prime.

- Wang, Wan, Zhang et al. nell’articolo “Implementing smart factory of Industrie 4.0: An outlook” (2016) definiscono la Smart Factory come una Cyber Physical System che integra oggetti fisici come macchine, trasportatori e prodotti con sistemi di informazione e gestione, come programmi di esecuzione e pianificazione aziendale, in modo da ottenere una produzione più flessibile e agile.

- Chen et al. nell’articolo “Smart factory of Industry 4.0: Key technologies, application case, and challenges” (2017), la Smart Factory è un sistema di produzione intelligente che integra i processi di comunicazione, di elaborazione e di controllo all’interno della produzione di beni o servizi, così da soddisfare meglio le esigenze industriali.

- Sjödin et al. nell’articolo “Smart factory implementation and process innovation…” (2018) definiscono la Smart Factory come un sistema di produzione flessibile capace di utilizzare il flusso continuo di dati provenienti dai diversi sistemi di produzione per apprendere e adattarsi alle nuove esigenze.

- Wang, Wan, Li e Liu nell’articolo “Knowledge reasoning with semantic data for real-time data processing in smart factory” (2018) definiscono la Smart Factory come un sistema produttivo auto-organizzato e assistito dal cloud, in cui le entità fisiche regolano la produzione in maniera intelligente con la supervisione del cloud che, sulla base dell’analisi dei dati, provvede a rilevare i guasti e a trovarvi una soluzione.

Osservando le definizioni appena elencate notiamo che tutte fanno riferimento a tre focus principali: l’interconnessione, la sinergia e l’esecuzione. Se dovessimo riassumere tutto ciò quindi potremmo dire che la Smart Factory è una filosofia orientata alla produzione che si concentra sulla flessibilità e sulla auto-organizzazione dei processi aziendali, obbiettivi ottenuti acquisendo ed analizzando quanti più dati possibile in tempo reale attraverso IWN e il cloud.

Smart Factory: da cosa è composta?

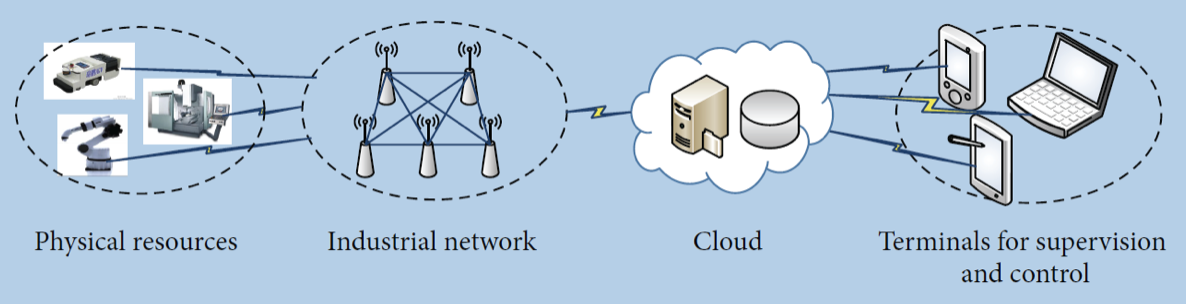

Figura 1 – I quattro livelli della Smart Factory. [Dall’articolo “Implementing Smart Factory of Industrie 4.0: An Outlook” di Shiyong Wang, Jiafu Wan, Di Li, and Chunhua Zhang]

Una Smart Factory è schematizzabile in quattro livelli (come illustrato anche nella figura qui sopra), ossia il livello delle risorse fisiche, il livello della rete industriale, il livello del cloud e il livello dei terminali di supervisione e controllo. Le risorse fisiche sono implementate come oggetti intelligenti che possono comunicare tra loro attraverso la rete industriale, organizzata dai sistemi in cloud che raccolgono informazioni e interagiscono con le persone attraverso i terminali. In questo modo, la struttura fisica e virtuale dell’azienda si integrano profondamente creando un Cyber-Physical Systems.

1. Le risorse fisiche

Comprende vari tipi di componenti fisici, come macchine intelligenti, prodotti intelligenti e trasportatori intelligenti. Questi strumenti intelligenti possono comunicare tra loro attraverso la rete industriale e collaborare per raggiungere un obiettivo a livello di sistema, come ad esempio elaborare la sequenza di operazioni richieste per la realizzazione di un prodotto, auto-organizzarsi e, infine, realizzarlo.

2. La rete industriale

È il mezzo che permette la comunicazione fra la parte fisica e quella artificiale dell’azienda. L’IWN è superiore alla rete cablata potendo adattarsi più facilmente alle variazioni grazie alla rete wireless più flessibile e alla maggiore velocità di trasferimento dei dati, essenziale per rendere autonome le entità mobili come i trasportatori AGV.

3. Il cloud

Il termine cloud è un’espressione che indica una rete di server che forniscono servizi sotto forma di Infrastructure-as-a-Service (IaaS), Platform-as-a-Service (PaaS), and Softwareas-a-Service (SaaS). È una tra le soluzioni più utilizzata per l’analisi dei big data grazie alla sua flessibilità, dato che sia lo spazio di archiviazione che la capacità di calcolo possono essere scalati su richiesta. In questo modo si riesce a sfruttare una tecnologia che altrimenti sarebbe estremamente dispendiosa sia dal punto di vista economico che organizzativo.

4. Supervisione e controllo

Con i terminali come PC, tablet e telefoni cellulari, le persone possono accedere alle statistiche fornite dal cloud, applicare una configurazione diversa o eseguire la manutenzione e la diagnosi, anche da remoto attraverso Internet.

Flessibilità e autogestione

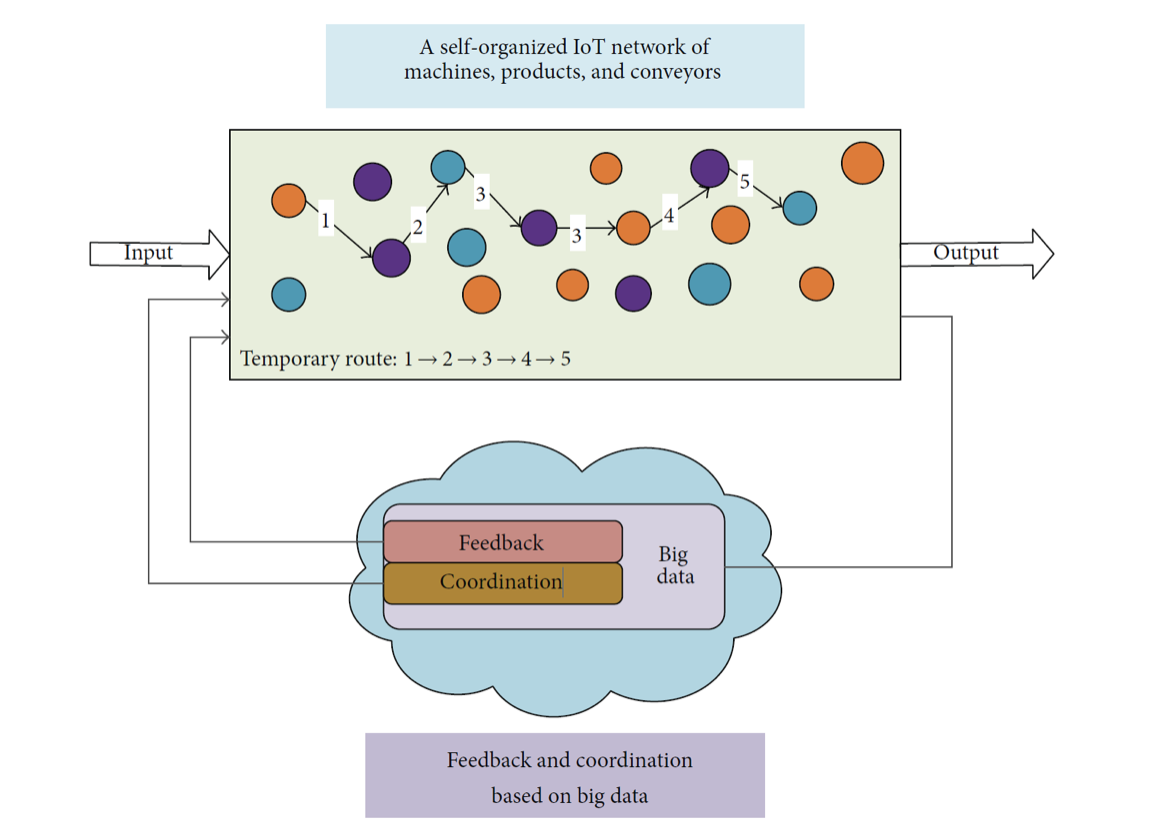

Dal punto di vista dell’ingegnere di controllo, la fabbrica intelligente può essere vista come un sistema a ciclo chiuso, come mostrato nella figura sottostante.

Figura 2 – Loop di funzionamento di una Smart Factory. [Dall’articolo “Implementing Smart Factory of Industrie 4.0: An Outlook” di Shiyong Wang, Jiafu Wan, Di Li, and Chunhua Zhang]

Al centro del ciclo di controllo c’è la rete di apparecchiature fisiche intelligenti (in generale i macchinari produttivi). Queste hanno l’autonomia per prendere decisioni da sole e la socialità per comprendere e conoscere un insieme di regole comuni. Pertanto, sono in grado di creare un sistema autogestito e riconfigurabile che ha come scopo il raggiungimento di un obiettivo industriale. I suoi risultati però di solito non sono ottimali, questo perché prendono decisioni basate su informazioni locali, in maniera miope, motivo per cui si adottano i big data analytics nel canale di feedback del cloud. Le macchine intelligenti e i sensori comunicano le loro informazioni di stato e di processo fornendo lo stato globale del sistema in tempo reale. Sfruttando la potente capacità di calcolo del cloud, l’algoritmo elabora i dati in tempo utile così da coordinare i comportamenti delle macchine intelligenti distribuite e restituire indicatori di performance alla rete auto-organizzata.

Vantaggi della Smart Factory

Come abbiamo potuto vedere, la fabbrica intelligente presenta un paradigma di produzione volto ad affrontare in modo efficace, efficiente e redditizio le sfide globali di “personalizzazione di massa”. Vediamo perciò i principali vantaggi che portano a promuoverne l’implementazione:

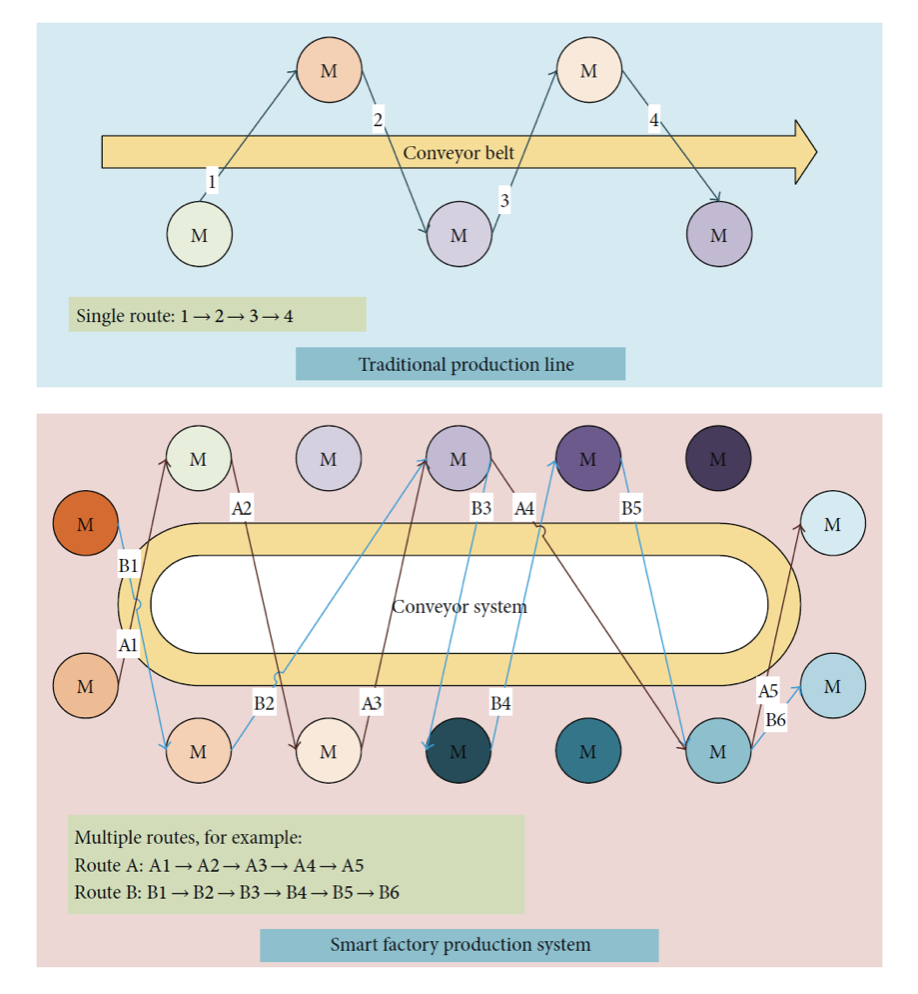

- Flessibilità. Gli artefatti intelligenti possono essere riconfigurati in modo automatico per produrre diversi tipi di prodotti, anche i nuovi ordinandoli direttamente al sistema. Questo aiuta a far fronte ai continui cambiamenti del mercato e alle richieste di consumo più esigenti. L’auto-organizzazione e la riconfigurazione dinamica migliorano anche la robustezza del sistema dato che le nuove macchine possono integrarsi in modo plug and play e i malfunzionamenti sono compensati dalla loro ridondanza.

- Produttività. Rispetto alla linea di produzione tradizionale, la fabbrica intelligente può produrre in modo più efficiente piccoli lotti di diverso tipo. Da un lato, il tempo di configurazione è ridotto quando si passa da un tipo di prodotto all’altro. D’altro canto, l’ottimizzazione del processo produttivo con l’aiuto del feedback e del coordinamento dei big data riduce i percorsi medi di produzione e migliora il tasso di utilizzo delle macchine e delle altre risorse.

- Efficienza delle risorse e dell’energia. Sulla base dell’analisi dei big data, possiamo stabilire una conoscenza accurata del processo di produzione e garantire una qualità stabile ed elevata dei prodotti finiti. Inoltre, è possibile determinare le materie prime necessarie in anticipo rispetto alla produzione e ridurre al minimo gli sprechi e le giacenze di magazzino.

- Rapidità nella risposta. I big data forniscono informazioni in tempo reale, complete ed efficaci su ogni aspetto della fabbrica intelligente. Sulla base dell’analisi dei big data, possiamo quantificare gli indicatori di prestazione relativi a macchine, prodotti e sistemi e intervenire prontamente quando necessario.

- Promuovere l’integrazione. L’integrazione verticale dei sottosistemi gerarchici porta alla smart factory, che a sua volta supporta l’integrazione orizzontale attraverso le reti di valore e l’integrazione digitale end-to-end, ponendo una solida base per l’implementazione dell’Industria 4.0. Sulla base di questa rete di collaborazione globale, i consumatori, le attività di progettazione, la produzione e la logistica possono interagire al di sopra del cloud.

Il ruolo del fornitore di componenti

Un’attività complessa come il rinnovo tecnologico può trovare un valido supporto nei fornitori di componenti. È il caso di R+W (https://www.rw-italia.it/prodotti/ ), azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

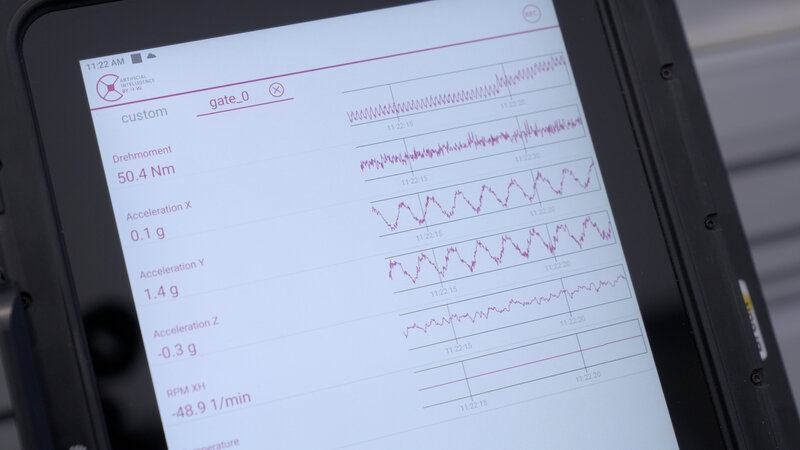

R+W fornisce soluzioni specifiche in questo campo i giunti più utilizzati sono i giunti lamellari LP4, ottimi per il loro rapporto tra peso e prestazioni, soprattutto nella versione a singolo pacco lamellare. Con questi è possibile eseguire movimenti complessi ad elevate velocità garantendo sempre un posizionamento perfetto fra le due parti collegate. È prevista anche una configurazione AIC, aumentando la lunghezza del giunto così da permettere l’alloggiamento dell’elettronica.

Come tutti i prodotti R+W, è possibile sviluppare soluzioni personalizzate in base alle specifiche esigenze del cliente partendo da quelle standard presenti a catalogo.