Adesivi per giunzioni meccaniche: proprietà e prestazioni

L’idea di unire materiali diversi tramite l’utilizzo di sostanze adesive o incollanti, viene presa in considerazione da migliaia di anni. Gli uomini primitivi erano abbastanza abili nell’utilizzare sostanze reperibili in natura, come il catrame o il bitume, con le quali riuscivano a realizzare oggetti di una certa utilità (utensili e materiali da costruzione) ed anche oggetti artigianali. Solo recentemente (durante il secolo scorso), si è iniziato a caratterizzare meccanicamente l’adesione in una giunzione meccanica, sulla base del comportamento fondamentale dei materiali coinvolti. Su queste premesse, lo studio dell’adesione ha acquistato un’importanza sempre più crescente nella scienza dei materiali, nell’ingegneria e nella scienza biomedica.

L’adesione dei materiali nelle giunzioni incollate

Attualmente, gran parte dei materiali con cui si realizzano le giunzioni incollate sono per lo più in forma solida, mentre gli adesivi possono essere sia in forma solida che liquida, come mostrato nella tabella seguente:

| Esempi di materiale della giunzione e relativi adesivi | |||

| Tipo di materiale | Esempio | Tipo di Adesivo | Esempi |

| Solido ad alta densità | Metalli, polimeri | Elastomero liquido ad alta viscosità | Sigillanti, impermeabilizzanti |

| Solido fragile | Vetro | Liquido a viscosità media | Polimero termoindurente o attivabili a freddo con catalizzatore |

| Solido poroso | Legno, schiume | Liquidi a bassa viscosità | Attivatori dell’adesione o adesivi polimerici altamente reattivi a basso peso molecolare |

| Solido soffice | Elastomeri | Solido | Adesivi a caldo; gli adesivi in polvere di solito richiedono il calore per raggiungere lo stato liquido e favore l’adesione e l’indurimento |

| Solidi biologici | Dente | Liquido a bassa e media viscosità | Adesivi acrilici |

Attualmente, vi è un’ampia varietà sia di materiali per le giunzioni incollate che di adesivi, oltre che di diverse tecniche di incollaggio, tanto da far sì che molti scienziati e ricercatori nel settore dell’adesione si specializzano in una determinata area, riferita ad una particolare combinazione di materiali ed adesivi.

Un elenco dei principali materiali impiegati nelle giunzioni incollate viene riportato nella tabella seguente.

| Materiali impiegati nelle giunzioni incollate ed esempi di prodotto | |

| Materiali giunzione | Esempi di prodotto |

| Plastiche | Beni di consumo, materiali compositi |

| Tessuti | Indumenti impermeabili |

| Legno | Mobili |

| Laminati | Nastri, etichette |

| Rivestimenti abrasivi | Carta vetrata |

| Materiali da costruzione | Piastrelle, pavimentazioni |

| Compositi per l’automotive | Paraurti veicoli |

| Compositi per l’industria aerospaziale | Assemblaggio fusoliera |

I vari processi di realizzazione di giunzioni meccaniche incollate, differiscono sia in termini di materiali componenti la giunzione e di tecniche di incollaggio, che nei livelli di resistenza e tenuta, ottenuti dall’adesione nella giunzione meccanica risultante. A causa della mutevolezza nei processi di realizzazione delle giunzioni incollate, non è possibile individuare un unico meccanismo di adesione che descriva e caratterizzi meccanicamente tutti i tipi di giunzioni incollate.

Per una migliore comprensione dei processi di realizzazione delle giunzioni incollate, le attività di ricerca sull’adesione hanno come scopo principale quello di individuarne i meccanismi di attivazione, tramite l’estensione delle teorie basate sia sul comportamento caratteristico dei materiali impiegati nella giunzione che sul comportamento meccanico dell’adesivo. Nella tabella seguente viene mostrato un elenco delle caratteristiche generiche dei materiali coinvolti nella giunzione, da considerare nello studio e nell’analisi di una giunzione incollata.

| Metodi di valutazione dei componenti di una giunzione incollata | |

| Materiale | Metodi di valutazione |

| Materiale da incollare | Topografia, bagnabilità, funzionalità chimica, durezza |

| Materiale adesivo | Peso molecolare, reologia, caratteristiche di indurimento, transizioni termiche, viscoelasticità |

| Giunzione incollata | Proprietà meccaniche, durata, comportamento al creep |

Scala di lunghezza delle interazioni materiale – adesivo

Le principali teorie dell’adesione possono essere raggruppate in due categorie, riferite alla tipologia delle interazioni tra materiale ed adesivo:

- teorie basate sull’interblocco o sull’aggrovigliamento,

- teorie basate sull’interazione di cariche elettriche superficiali.

Inoltre, è utile conoscere le scale di lunghezza sulle quali hanno luogo le interazioni che generano l’adesione. Si consideri la tabella seguente.

| Confronto delle interazioni nell’adesione in relazione alla scala di lunghezza | ||

| Categoria dei meccanismi di adesione | Tipo di interazione | Scala di lunghezza (micrometri) |

| Meccanica | Interblocco o aggrovigliamento | 0.01 – 1000 mm |

| Diffusione | Interblocco o aggrovigliamento | 10 nm – 2 mm |

| Elettrostatica | Cariche | 0.1 – 1 mm |

| Legame covalente | Cariche | 0.1 – 0.2 nm |

| Interazione acido – base | Cariche | 0.1 – 0.4 nm |

| Legame a Idrogeno | Cariche | 0.235 – 0.27 nm |

| Lifshitz – Van Der Waals | Cariche | 0.5 – 1 nm |

E’ evidente come le interazioni dovute all’interblocco o all’aggrovigliamento (nell’adesione meccanica o in quella per diffusione) possono ricorrere su scale di lunghezza maggiori delle interazioni dovute alla concentrazione di cariche superficiali (elettrostatiche). La maggior parte delle interazioni elettrostatiche si hanno a livello molecolare o di nanoscala.

La scala di lunghezza delle interazioni materiale – adesivo è di grande importanza per la comprensione dei meccanismi di adesione, poiché sebbene molti aspetti pratici dell’adesione si verificano su una scala di lunghezza macroscopica (millimetro o metro), molte delle interazioni fondamentali dell’adesione si verificano ad una scala di lunghezza molto più piccola (nanometro o micrometro). Ad esempio, le interazioni tra goccioline di polimero su fibre di vetro individuali si verificano sulla scala di lunghezza del millimetro e la valutazione microscopica del confine di legame tra materiale ed adesivo viene viene condotta sulla scala di lunghezza dei 100 micrometri.

Breve rassegna delle principali teorie dell’adesione

Le teorie principali sull’adesione, unanimemente accettate, sono le seguenti:

- Teoria dell’interlocking (interblocco) meccanico

- Teoria elettrostatica

- Teoria della bagnabilità, dell’energia libera superficiale e dell’adesione termodinamica.

- Teoria della diffusione.

- Teoria del legame chimico covalente.

- Teoria acido – base.

- Il concetto di Strato Limite Debole (Weak Boundary Layers o WBL).

1. Teoria dell’interlocking (interblocco) meccanico

Dal punto di vista concettuale, tale teoria ha riscosso interessi in diversi campi scientifici e culturali (legati, ad esempio, all’arte ed all’architettura). Nell’ambito dell’adesione, la teoria dell’interblocco meccanico è stata proposta agli inizi del secolo scorso. Ci sono state, in seguito, diverse variazioni sulla percezione dell’importanza dell’interlocking meccanico come meccanismo di adesione, grazie anche al miglioramento della comprensione del fenomeno stesso e degli strumenti analitici a disposizione. Essenzialmente, l’interlocking meccanico può essere diviso in due gruppi:

- bloccaggio per attrito

- bloccaggio per incastro a coda di rondine.

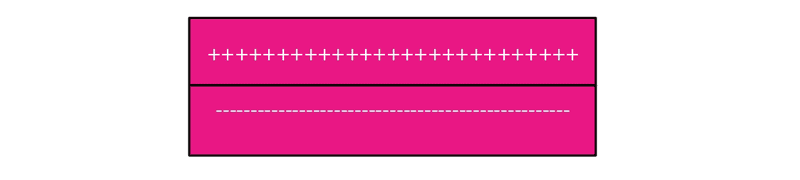

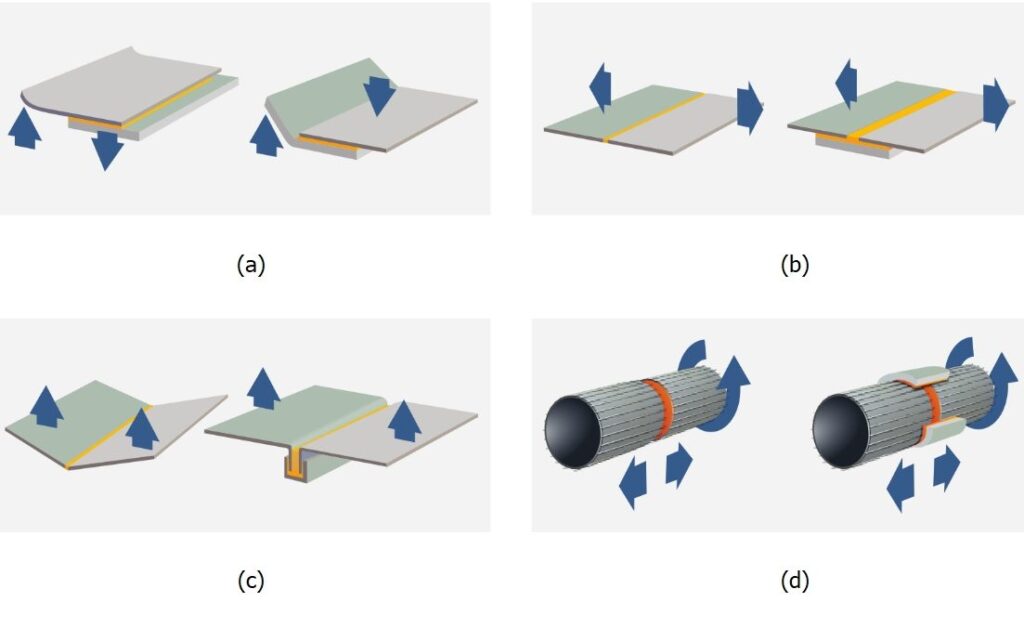

Si consideri l’immagine seguente:

Diagramma schematico dei meccanismi di interlocking meccanico

Nei componenti incollati tramite interlocking meccanico, possono aversi irregolarità, porosità o fessure dove gli adesivi penetrano e vengono assorbiti, per cui le proprietà meccaniche dei materiali incollati sono coinvolte nelle prestazioni meccaniche della giunzione stessa. Oltre ai fattori geometrici, la rugosità superficiale influisce fortemente sull’adesione. Se le superfici dei materiali soggetti all’incollaggio sono ruvide, l’adesione che verrà originata sarà migliore del caso in cui le superfici siano lisce. Alti livelli di adesione, possono essere conseguiti migliorando le proprietà delle superfici da incollare; le prestazioni meccaniche possono essere migliorate incrementando sia l’area delle superfici stesse che la loro rugosità. I campi di ricerca più recenti su tale teoria spaziano nell’ambito dei nanomateriali. Un limite alla teoria dell’interlocking è dato dal fatto che la teoria stessa non tiene conto delle interazioni basate sull’incremento della densità di carica superficiale che può aver luogo durante la creazione di un legame adesivo.

2. Teoria elettrostatica

Il meccanismo dell’adesione elettrostatica è stato proposto per la prima volta nel 1948. Il principio fondamentale del meccanismo elettrostatico, consiste nel considerare le superfici unite nella giunzione come le piastre di un condensatore elettrico, attraverso le quali ha luogo il trasferimento di carica. La resistenza di adesione viene così attribuita alle forze elettrostatiche. Si consideri la figura seguente.

Schematizzazione dell’adesione elettrostatica, attribuita al trasferimento di carica da un materiale elettropositivo ad uno elettronegativo.

Una prima stima della forza di adesione nella teoria elettrostatica è stata proposta da Derjaguin:

F(h) = 2πReffW(h)dove:

F(h) = forza agente tra due cariche singole separate (legge di Coulomb)

Reff = raggio efficace

W(h) = energia di interazione per unità di superficie, tra le due superfici planari.

Estendendo la precedente relazione ai liquidi (Derjaguin, Landau, Verwey ed Overbeek):

FA = FvdW + FDSEdove:

FA= forza di adesione totale

FvdW= forza da legame di van der Waals

FDSE= forza da doppio strato elettrostatico.

La teoria elettrostatica viene impiegata di solito nella descrizione del comportamento di adesione delle polveri alle superfici solide.

3. Teoria della bagnabilità, dell’energia libera superficiale e dell’adesione termodinamica

L’adesione termodinamica (o bagnabilità) si riferisce alle interazioni atomiche e molecolari tra le superfici della giunzione e l’adesivo. La tensione superficiale(o energia libera superficiale) è dovuta a queste forze, considerate come proprietà fondamentali dei materiali ai fini della comprensione dei meccanismi dell’adesione. Tali forze risultano così fondamentali per la realizzazione della giunzione stessa. L’incollaggio verrà determinato dalle forze di interazione intermolecolari, altamente localizzate tra i materiali della giunzione. A tale scopo, una buona bagnabilità è indice di elevata resistenza.

La resistenza di una di una giunzione incollata, secondo questa teoria, viene principalmente influenzata da un fattore superficiale chimico ed energetico (tensione interfacciale tra l’adesivo e i componenti della giunzione). La resistenza della giunzione incollata aumenta al diminuire di tale tensione interfacciale.

Le forze atomiche e molecolari, che insorgono grazie alla bagnabilità, sono le interazioni acido – base, i legami idrogeno debole e le forze di van der Waals.

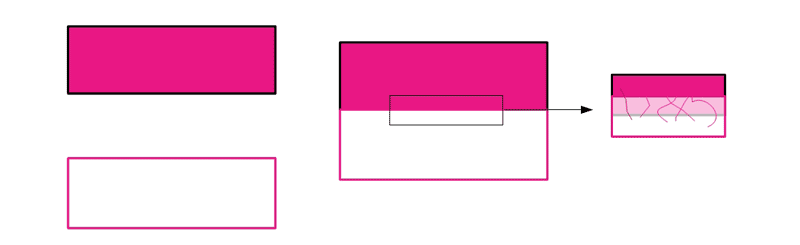

4. Teoria della diffusione

La teoria della diffusione è basata sul concetto che due materiali sono solubili l’uno nell’altro qualora siano compatibili(ovvero quando i parametri di solubilità di entrambi siano abbastanza simili)e posti in stretto contatto. In tale condizione, i materiali si dissolvono l’uno nell’altro, dando origine ad una interfase costituita da una soluzione di entrambi. La giunzione così ottenuta non presenterà discontinuità tra le proprietà fisiche dei materiali.Si consideri la figura seguente.

Schematizzazione della teoria della diffusione: due materiali compatibili vengono posti a stretto contatto, portando alla formazione di una interfase che ne determina l’adesione

Tale teoria, enunciata per la prima volta da Voyutskii e Vakula, viene considerata come la regola fondamentale delle interazioni polimero – polimero, nella creazione di giunzioni incollate. Affinchè il fenomeno della diffusione abbia luogo in una giunzione con adesivo, dovrà essere verificata la suddetta similitudine tra i parametri di solubilità sia dei materiali che dell’adesivo stesso.Nel caso particolare delle giunzioni dei polimeri termoplastici, tale teoria descrive la realizzazione di giunzioni saldate senza l’impiego di adesivi separati.Inoltre, tale teoria, caratterizzante l’adesione polimero – polimero, è applicabile allo studio dei processi relativi alle tecnologie additive di tipo FDM (Fused Deposition Modeling).

5. Teoria del legame chimico covalente

Un legame covalente è quel legame dove due atomi condividono una coppia di elettroni, e consente il miglioramento della durevolezza di una giunzione incollata. L’energia di legame nei legami covalenti è alla base dell’adesione e della resistenza delle giunzioni. In un dato materiale, l’energia di legame di un legame covalente (resistenza del legame di coesione) è, approssimativamente, mille volte più grande dell’energia di superficie libera del materiale stesso. Perciò, la creazione di un legame covalente tra materiali ed adesivo dovrebbe fornire una giunzione incollata ad alta resistenza. Tale teoria è fondamentale nello studio e nella caratterizzazione degli agenti di coesione nell’ambito dei materiali compositi e delle giunzioni incollate tra materiali chimicamente dissimili(come fibre di vetro e poliestere, resine epossidiche ed alluminio, polipropilene e talco). Recenti studi hanno inoltre dimostrato come anche il legame idrogeno può arrivare alle prestazioni di resistenza del legame covalente, specie nel caso di adesivi basati su resine epossidiche, poliuretaniche, proteiche e sulla formaldeide.

6. Teoria acido – base

Tale teoria è basata sulla correlazione delle interazioni acido – base, proposta da Drago ed altri, Fowkes e Mostafa, ai fini dell’ interpretazione delle interazioni durante l’assorbimento (ovvero durante l’accumulo di più sostanze fluide liquide o gassose su un condensato solido o liquido)nei polimeri.L’interazione polare risultante viene appunto definita interazione acido – base. Tale teoria costituisce un’approccio ampiamente usato nella chimica delle superfici e nell’adesione nel settore della realizzazione di circuiti elettronici stampati.

7. Il concetto di Strato Limite Debole (Weak Boundary Layers o WBL)

Il concetto di WBL, nella scienza dell’adesione, è stato introdotto per la prima volta da Bikerman. Vengono distinte tre classi principali di WBL:

- bolle d’aria

- impurità all’interfaccia

- reazioni chimiche indesiderate tra i materiali della giunzione e l’adesivo.

Good ha inoltre indicato la presenza di un WBL sulle superfici della giunzione come determinante della bassa resistenza meccanica della giunzione stessa. L’interfaccia della giunzione costituisce, così, la zona di cedimento di una giunzione incollata, quando un WBL è presente.Se le prescrizioni relative alla corretta preparazione delle superfici di una giunzione vengono rispettate, il WBL non costituisce un problema. Comunque, in diverse situazioni, avere a disposizione una superficie preparata e pulita durante la realizzazione di una giunzione può non essere possibile, per cui le tipologie di WBL possibili vengono classificate in meccaniche(bolle d’aria intrappolate, danneggiamento della superficie lavorata, sporcizia) e chimiche(contaminazione da lubrificanti, uso di plastificanti ed altri additivi, superficie non attiva o invecchiata, erosione).

Progettazione di una giunzione meccanica incollata e prestazioni degli adesivi di maggior impiego nell’industria

Al fine di ottenere le migliori prestazioni meccaniche da una giunzione incollata, è opportuno approcciarsi alla sua progettazione tenendo conto delle caratteristiche proprie dell’incollaggio, piuttosto che adattando una progettazione preesistente relativa ad una giunzione realizzata tramite bullonatura o chiodatura. Inoltre, i metodi di applicazione dell’adesivo e l’assemblaggio dei componenti della giunzione vanno entrambi considerati nella fase di progettazione. Queste osservazioni, insieme alle condizioni pratiche di indurimento, determinano la scelta ottimale dell’adesivo da impiegare.

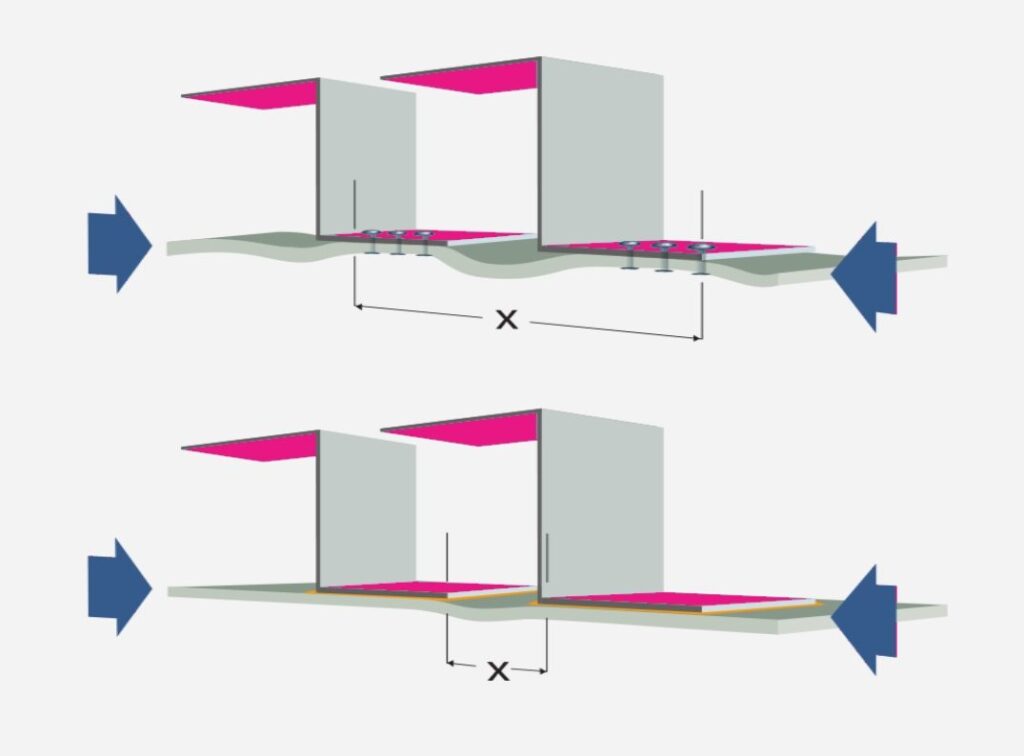

Come primo aspetto da considerare, ad esempio, nella scelta di una giunzione incollata al posto di una rivettata, vi è la differenza in termini di effetto di irrigidimento. Si consideri la figura seguente.

Confronto fra l’effetto di irrigidimento di una giunzione incollata e quello di una rivettata (fonte: http://aralditeadhesives.com/)

Nell’immagine precedente, x indica la dimensione caratteristica della superficie non irrigidita dalla giunzione. Viene inoltre mostrato come una giunzione incollata va progettata, in modo da avvantaggiarsi dell’effetto di irrigidimento dell’incollaggio.

E’ evidente come l’adesivo forma un legame continuo tra le superfici della giunzione. Sia i rivetti che la saldatura a punti tengono unite insieme le superfici agendo soltanto in punti specifici.

Le giunzioni meccaniche incollate sono di conseguenza molto più rigide ed il carico può essere incrementato (fino al 30 o al 100%) prima che si verifichi il cedimento.

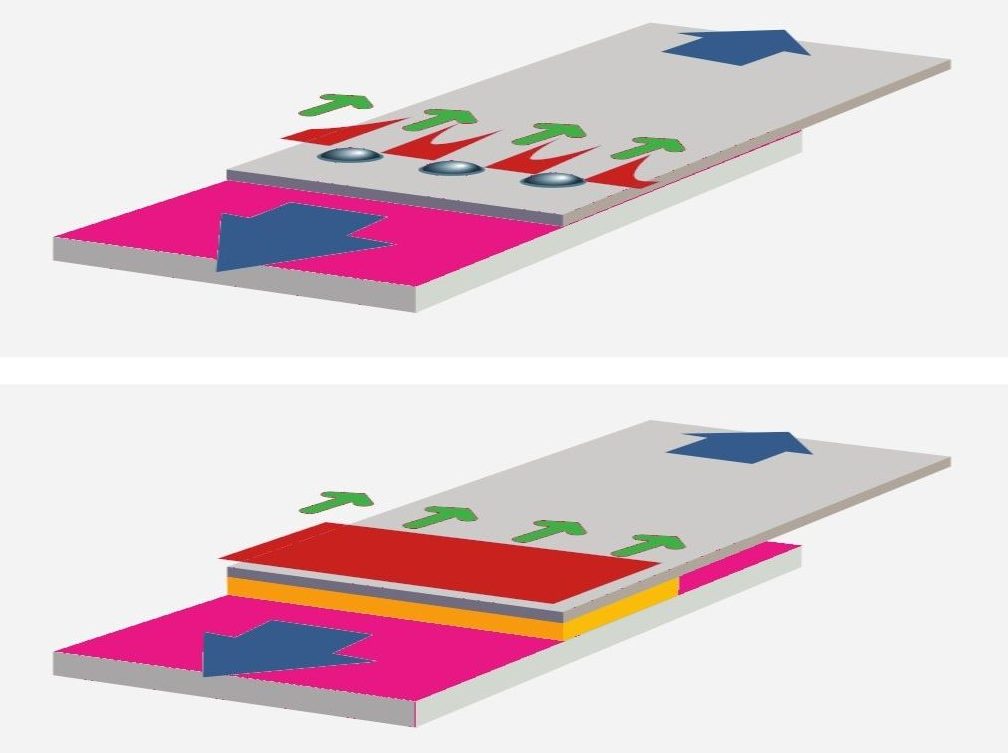

Per quanto riguarda la differenza in termini di distribuzione della tensione, si consideri la figura seguente.

Confronto fra la distribuzione di tensione di una giunzione incollata e quella di una rivettata (fonte: http://aralditeadhesives.com/)

Sulla giunzione rivettata è evidente la concentrazione della tensione in prossimità dei rivetti. In tali punti di massimizzazione della tensione la rottura tenderà ad insorgere. Una simile distribuzione della tensione si verifica con le giunzioni bullonate e con saldature a punti. Nella giunzione incollata tale distribuzione è, invece, costante. Un comportamento simile è, comunque, rilevabile anche nelle giunzioni saldate, sebbene si abbiano variazioni della struttura del metallo e della sua resistenza, localizzate in prossimità del cordone di saldatura.

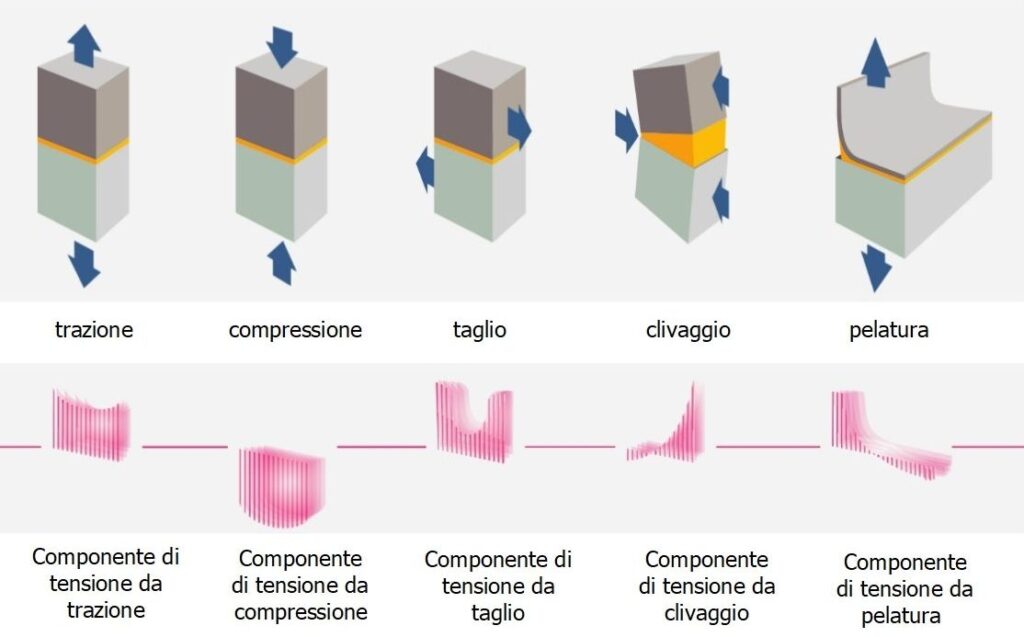

Generalmente le giunzioni incollate possono essere soggette a tensioni di trazione, di compressione, di taglio o di pelatura, oppure ad una combinazione di esse. Si consideri la figura seguente.

Tipologie di carico e relative componenti di tensione in una giunzione incollata (fonte: http://aralditeadhesives.com/)

Gli adesivi sono più resistenti alle tensioni di taglio, di compressione e di trazione. Le loro prestazioni sono inferiori quando soggetti a carichi di pelatura o di clivaggio(ovvero di fessurazione lungo la linea di interfaccia dell’adesivo).Una giunzione incollata va quindi progettata tenendo conto dell’anisotropia dell’adesivo, ovvero facendo in modo che le tensioni di carico siano dirette lungo le sue direzioni principali di resistenza.

Gli adesivi strutturali disponibili vengono corredati da schede tecniche che riportano i valori di resistenza a taglio e a pelatura, ricavati tramite test di resistenza standard. Ad esempio, lo standard ISO 4587:2003impiega un semplice giunto a sovrapposizione realizzato con una lamiera in lega di alluminio, larga 25 mm che si sovrappone per 12.5mm.

Attrezzaggio per un test di resistenza secondo ISO 4587:2003 (fonte:http://www.instron.co.uk)

Un tipico attrezzaggio di questa prova di resistenza viene di seguito mostrato.

La tensione di rottura media a temperatura ambiente sarà compresa tra i 5 ed i 45 N/mm2, a seconda del tipo di adesivo. All’estremo superiore di questo intervallo di tensioni di rottura, gli assemblaggi realizzati con lamiere in lega di alluminio fino ad 1,5mm di spessore porteranno di solito allo snervamento o alla rottura del sottostrato di adesivo. Il carico di rottura di una giunzione a sovrapposizione è proporzionale alla sua larghezza, ma non alla lunghezza della zona di sovrapposizione. Sebbene il carico di rottura crescerà all’aumentare della lunghezza della zona di sovrapposizione, la tensione media di rottura verrà ridotta.

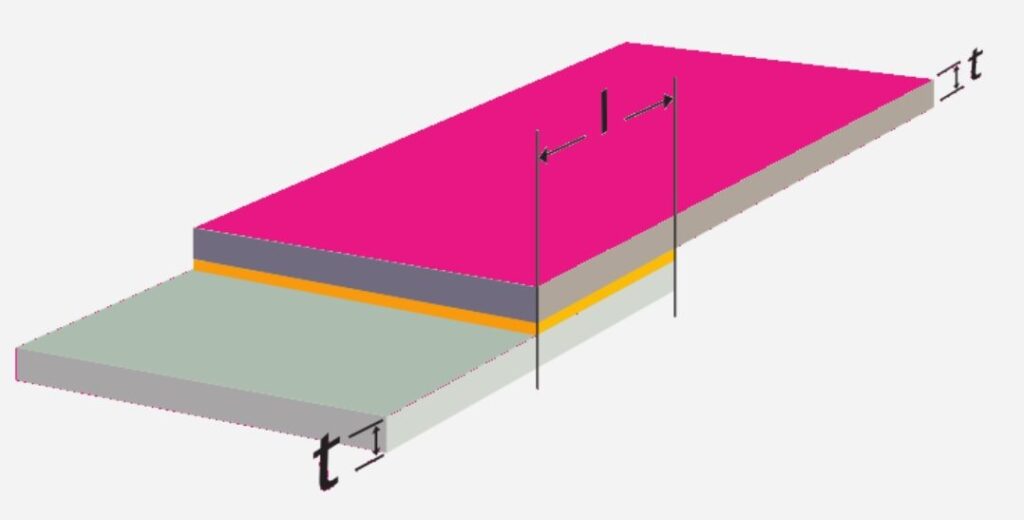

Considerando ancora l’esempio della giunzione a sovrapposizione, si esamina di seguito un semplice metodo di dimensionamento, che tiene conto delle prestazioni dell’adesivo stabilite con la prova di resistenza vista in precedenza.

La resistenza di una giunzione a sovrapposizione dipenderà dalla natura del metallo, dall’adesivo, dallo spessore del metallo e dalla superficie di sovrapposizione.

Si consideri la figura seguente:

Resistenza a taglio di una giunzione incollata a sovrapposizione (fonte: http://aralditeadhesives.com/)

Dati il carico richiesto ed il metallo e l’adesivo da impiegare, è possibile stimare:

- la sovrapposizione ottimale dei metalli di un dato spessore, oppure

- lo spessore ottimale del metallo per una data superficie di sovrapposizione.

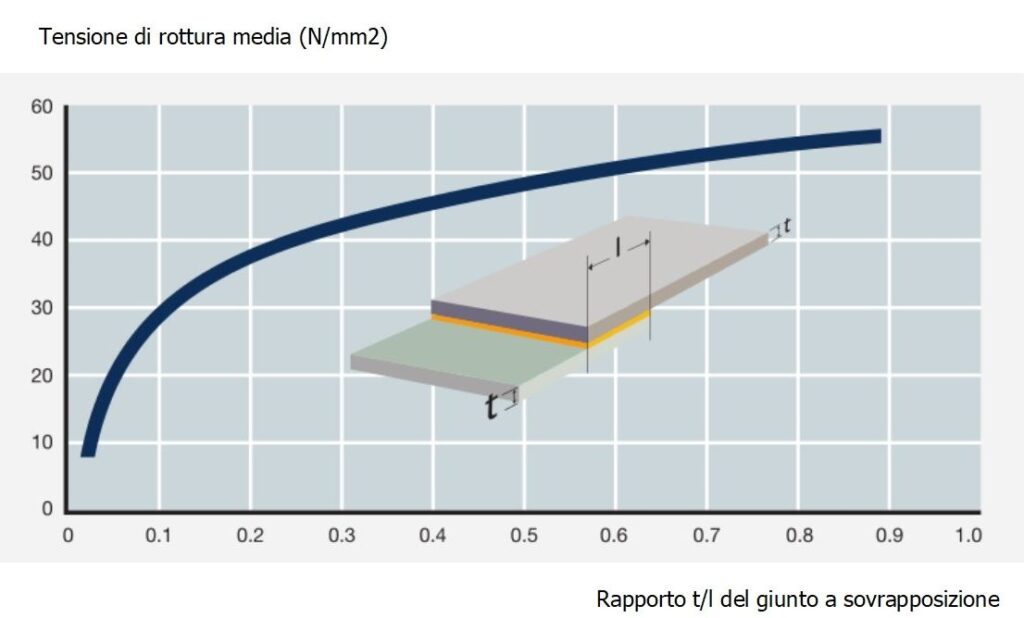

Sia la sovrapposizione che lo spessore possono essere rapidamente determinati da un diagramma di correlazione basato su una serie di prove di resistenza. Si consideri il diagramma mostrato nell’immagine seguente.

Diagramma di correlazione per una giunzione a sovrapposizione, ottenuto da un programma di test condotto su giunzioni realizzate in lega di alluminio BS1470 – HS30 incollate con resina epossidica indurita a caldo Araldite® [fonte]

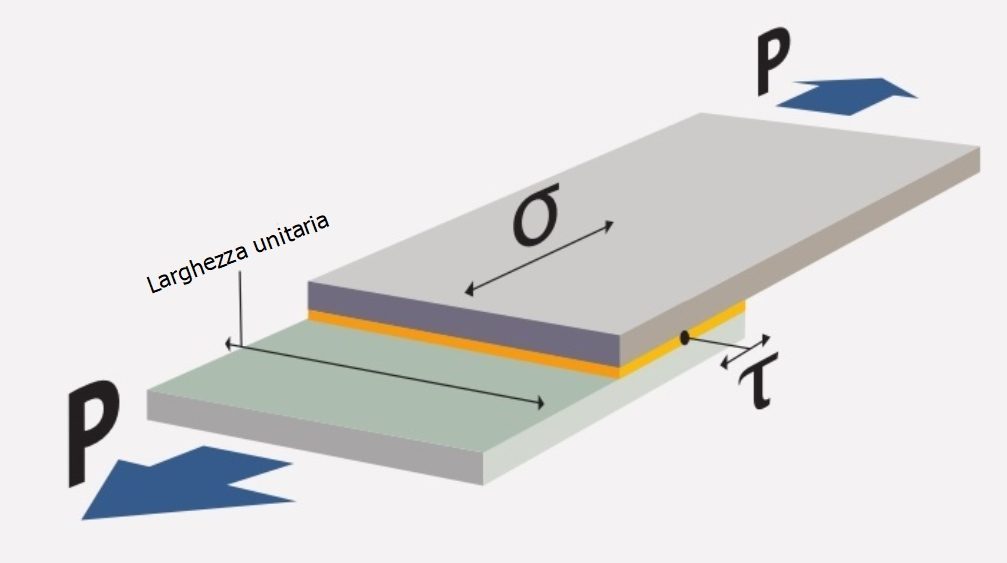

La lunghezza ottimale l della sovrapposizione viene così determinata utilizzando il diagramma e la seguente formula:

τ = σ.t/lLa formula precedente viene ricavata dai seguenti dati di progetto:

P = carico per unità di larghezza della giunzione

t = spessore della lamina(ovvero, spessore della lamina più sottile in giunzioni realizzate con lamine di spessore diverso)

dai quali si ricava:

σ = tensione di trazione media nel metallo = P/t

τ = tensione tangenziale media nella giunzione = P/lSostituendo rispetto a P si ottiene:

τ = σ.t/l

si consideri quindi la figura seguente.

Simbologia per le componenti di tensione in una giunzione a sovrapposizione [fonte]

- calcolare σ da P e T,

- tracciare una linea passante per l’origine degli assi, la cui pendenza (τ/(t/l)) è data da σ,

- dove la linea rettilinea taglia la curva, leggere sull’asse delle ordinate il valore di τ corrispondente,

- una volta determinati σ e τ, noto τ, sostituire questi valori nella relazione τ = σ . t/l e ricavare la sovrapposizione ottimale l.

Le deviazioni dalla sovrapposizione ottimale così determinata riducono l’efficienza della giunzione. Lo spessore ottimale della lamina t viene così determinato:

- Calcolare τ da P ed l,

- dove il valore di τ taglia la curva, ricavare il valore di t/l dalle ascisse,

- determinato il valore di t/l e noto l, determinare lo spessore ottimale t.

La resistenza di una giunzione meccanica è funzione delle concentrazioni di tensione originate dai carichi applicati. Nella semplice giunzione a sovrapposizione vista in precedenza, si è visto l’insorgere di due componenti di tensione: quella tangenziale e quella di spelatura. Entrambe le componenti di tensione variano sulla lunghezza della giunzione, con concentrazioni di tensione localizzate sulle estremità. Nelle configurazioni della giunzione incollata di seguito mostrate, sono rappresentate delle soluzioni alternative che consentono una distribuzione delle tensioni più favorevole, con il conseguente incremento della resistenza.

Configurazioni base di giunzioni incollate [fonte]

Le caratteristiche e le prestazioni dei principali adesivi strutturali impiegati nell’industria sono riportate nella tabella seguente.

| Confronto tra le principali tipologie di adesivi strutturali | ||||||

| Anaerobici (per contatti metallo/metallo, ad es. frenafiletti) | Epossidici (nella forma resina epossidica + indurente) | Acrilici reattivi (bicomponenti) | Poliuretanici (nella forma mono o bicomponente per plastiche fibrorinforzate) | Cianoacrilati (rinforzati con elastomeri per impiego strutturale) | Poliuretanici reattivi a caldo | |

| Velocità relativa di polimerizzazione | media | bassa | Elevata | Bassa | Molto elevata | Bassa per un fissaggio rapido |

| Riempimento dei vuoti | 0,5 mm | Nessun limite | 1 mm | Nessun limite | 0.5 mm | 3 – 5 mm |

| Resistenza a taglio da trazione | 21 – 28 MPa | 21 – 35 MPa | 21 – 28 MPa | 10 – 14 MPa | 14 – 21 MPa | 7 – 14 MPa |

| Resistenza alla pelatura | Molto bassa | Bassa | Alta | Molto alta | Bassa | Alta |

| Resistenza all’impatto | Molto bassa | Bassa | Alta | Alta | Bassa | Alta |

| Resistenza alle alte temperature | 200°C | 200°C | 150°C | 180°C | 100°C | 150°C |

| Resistenza ai fluidi | Eccellente | Eccellente | Buona | Discreta | Discreta | Discreta |

| Costo | Elevato | Basso | Medio | Medio | Molto elevato | Elevato |

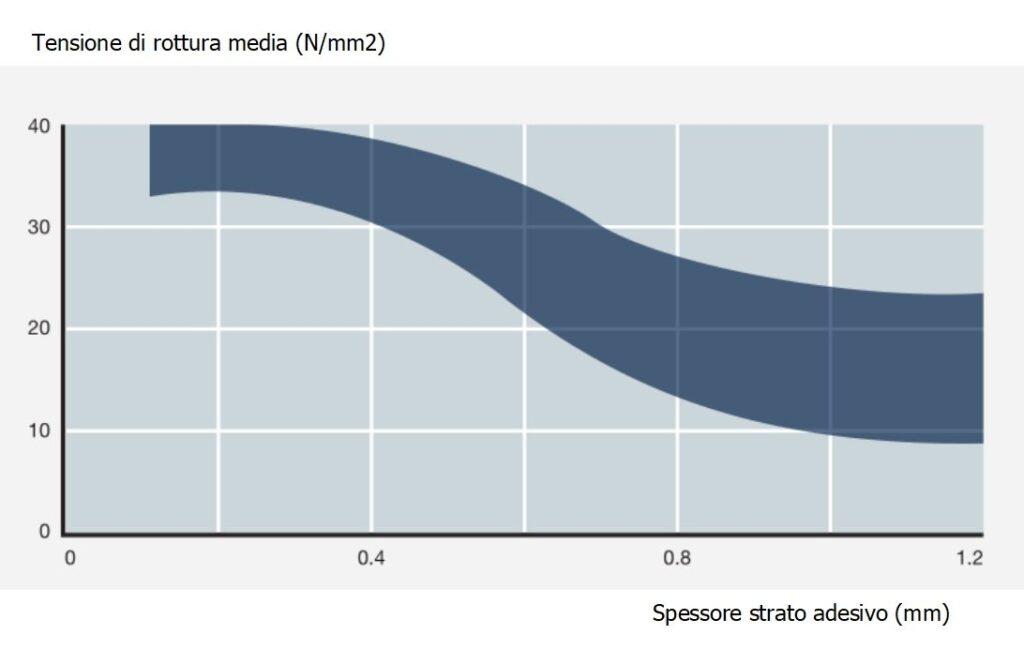

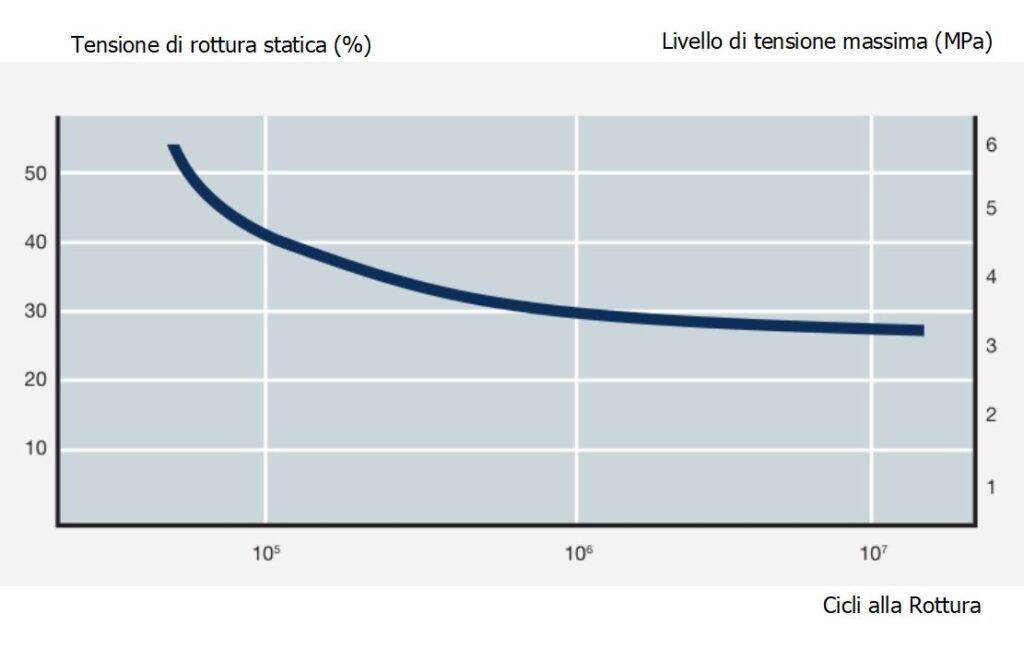

Per quanto riguarda la durevolezza di una giunzione incollata, vanno considerati due aspetti fondamentali: la variazione della resistenza tangenziale al crescere dello spessore dello strato di adesivo e la resistenza a fatica.

Si consideri l’immagine seguente.

Variazione della tensione di rottura media al crescere dello spessore dello strato adesivo [fonte]

Diagramma di correlazione per una giunzione a sovrapposizione, ottenuto da un programma di test a fatica secondo standard DIN EN ISO 9664 [fonte]

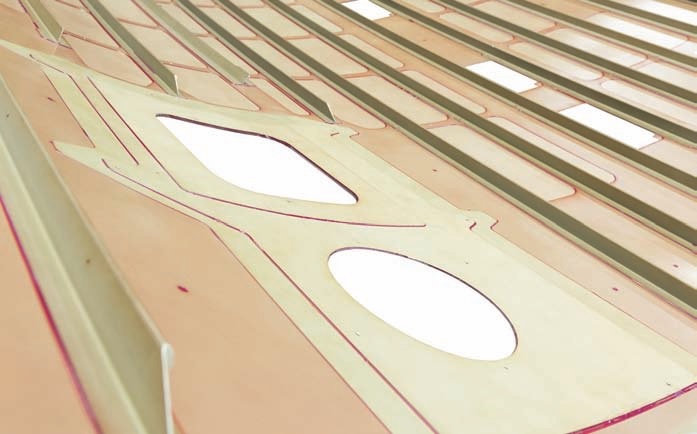

Giunzioni incollate strutturali nella fusoliera del Fokker Gulfstream G650 [fonte]

Giunzioni incollate, l’importanza dell’esperienza

R+W, azienda leader nella produzione di giunti e di alberi di trasmissione, nel corso degli anni ha accumulato notevole esperienza nell’utilizzo di giunzioni incollate anche per la produzione dei suoi componenti.

Uno studio accurato sui materiali e sugli adesivi per le giunzioni meccaniche (metallo – metallo) ha permesso l’incollaggio di materiali apparentemente incompatibili tra loro e la realizzazione di componenti leggeri, con un bassissimo momento di inerzia e torsionalmente rigidi.

Inoltre, in tutti i settori dove si ricorre a giunzioni meccaniche incollate da preservare da vibrazioni e sovraccarichi di coppia, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione e limitazione della coppia, quali: giunti a soffietto metallico della serie BK, giunti ad elastomero della serie EK, limitatori di coppia serie SK e ST e giunti con allunga serie EZ e ZA.