BANCHI PROVA: PER MISURARE L’ENERGIA BISOGNA PRIMA CONSUMARLA

Negli ultimi decenni vi è stato un costante aumento della complessità tecnologica dei vari componenti che ha portato ad un conseguente innalzamento del costo di allestimento delle catene realizzative degli assiemi complessi. Insomma, una volta passata la fase prototipale, la produzione deve essere “buona alla prima”, ovvero corretta fin dal primo momento dato che rimediare ad eventuali errori di progettazione comporterebbe ritardi e riallestimenti dai costi esorbitanti. Per questi motivi, le fasi di prototipazione e testing hanno acquisito un’importanza sempre più rilevante nello sviluppo di nuovi prodotti. Durante queste fasi vengono valutate le prestazioni e la resistenza meccanica dei singoli componenti e dei sottoassiemi, testandoli nei banchi prova in diverse condizioni di carico. La volontà è quella di confermare in modo empirico gli studi teorici eseguiti, così da confermare o affinare i modelli matematici, certificare la sicurezza e attestare l’affidabilità dei prodotti nel lungo periodo.

Com’è fatto un banco prova?

Come già spiegato in un articolo precedente, indipendentemente dalla finalità di utilizzo, i banchi prova possono essere suddivisi in due macro-classi:

- Banchi prova a dissipazione di potenza

- Banchi prova a ricircolo di potenza

La differenza tra queste due tipologie consiste sulla modalità con cui viene utilizzata l’energia immessa nel sistema.

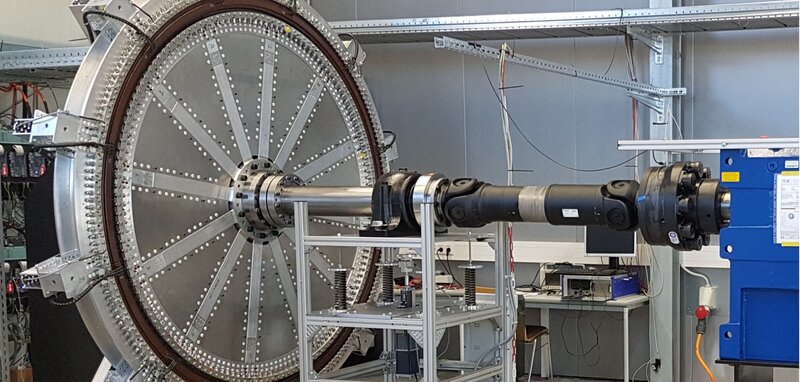

Entrando più nel dettaglio, i banchi a dissipazione di potenza sono composti da tre elementi principali:

- Un motore elettrico che immette energia all’interno del sistema sotto forma di coppia all’albero motore. Nel caso in cui si stia testando proprio un componente che produce energia, come un motore endotermico, un intero veicolo o il motore elettrico stesso, quest’ultimo verrà utilizzato come produttore di energia.

- Una trasmissione meccanica che collega l’albero motore con il sistema dissipatore. Tra i vari componenti presenti all’interno di questa catena cinematica vi sarà anche quello da testare, nel caso in cui non sia presente negli altri due sottogruppi (1 e 3).

- Un sistema dissipativo che misuri al tempo stesso l’energia in uscita, solitamente un freno dinamometrico, tramite cui viene calcolata la potenza dispersa dalla trasmissione o la potenza prodotta all’ingresso, in base a dove sia collocato l’elemento da testare.

Nei banchi prova a ricircolo di potenza al posto del sistema dissipativo è presente un sistema capace di reimmettere l’energia in circolo, come ad esempio una trasmissione che riporti la coppia all’albero di partenza o un generatore elettrico che vada ad alimentare il motore elettrico.

In questo articolo andremo ad illustrare i banchi prova a dissipazione di potenza esaminando più nel dettaglio le caratteristiche dei sistemi dissipativi.

Tipologie di sistemi dissipativi

I sistemi dissipativi si distinguono in base al principio di funzionamento del freno dinamometrico. I più comuni sfruttano i fenomeni delle correnti parassite (dette anche correnti di Foucault), dell’isteresi magnetica o semplicemente utilizzano un motore come generatore di corrente per alimentare diverse resistenze.

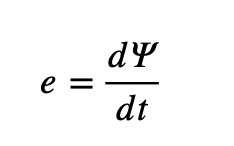

Le correnti parassite nascono nei corpi conduttori quando questi vengono investiti da un flusso magnetico variabile nel tempo oppure quando è il conduttore a muoversi all’interno di campi magnetici costanti. Ciò è in accordo con la legge di Faraday relativa all’induzione magnetica; questa afferma che se un circuito elettrico si concatena con un flusso magnetico variabile nel tempo in esso nasce una forza elettromotrice indotta, secondo la formula:

dove Ψ = ΝΦ è il flusso concatenato con N spire e Φ = Β ∙ Α è il flusso magnetico.

I freni a correnti parassite sono perciò molto semplici da realizzare: è sufficiente calettare un disco metallico sull’albero motore e utilizzare un campo magnetico modulabile per imporre una coppia resistente sul disco stesso. Solitamente questi oggetti vengono venduti preassemblati con catena di misura annessa affinché sia possibile collegare i vari sistemi da analizzare tramite un semplice giunto.

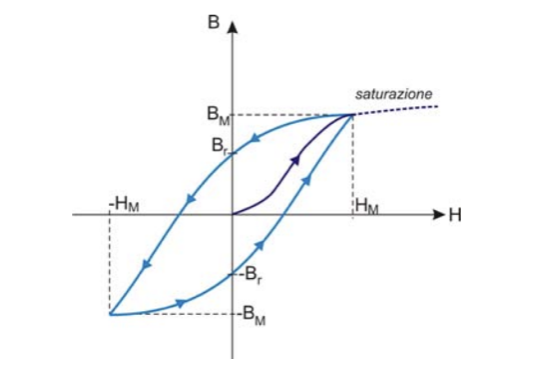

Il freno ad isteresi, invece, utilizza un rotore connesso all’albero motore e uno statore dalla struttura polare reticolata al cui interno è presente un avvolgimento. Quando quest’ultimo viene alimentato si genera una coppia resistente sul traferro tra la struttura polare ed il rotore. Fisicamente questo è dovuto al fatto che nell’isteresi magnetica l’energia fornita al nucleo ferroso durante la fase di magnetizzazione non viene interamente restituita durante quella di smagnetizzazione, ma anzi, viene decurtata di una quantità proporzionale all’area del ciclo d’isteresi.

Figura 2 – ciclo di isteresi di un materiale ferromagnetico

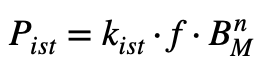

La potenza dissipata segue la formula di Steinmetz:

Dove k è una costante funzione del materiale, f è la frequenza della corrente magnetizzante e BM è il valore dell’induzione massima, proporzionale all’ampiezza del ciclo d’isteresi.

Infine, ci sono banchi prova che, per generare una coppia frenante all’albero motore, utilizzano un motore elettrico che funge da generatore di corrente, la quale poi è generalmente dissipata tramite delle resistenze termiche. Il fenomeno fisico sfruttato questa volta è l’effetto Joule, il quale spiega che quando un circuito è attraversato da una corrente elettrica I con una data tensione V sarà generata una potenza elettrica P che si trasformerà in calore, secondo la formula P=VI. Questo tipo di frenatura è detta a reostato poiché ricorda appunto un reostato, ovvero un particolare tipo di resistore dall’entità variabile grazie all’utilizzo di una serie di resistenze collegate e cortocircuitabili a piacere tramite una serie di contatori. Andiamo ad esaminare più nel dettaglio questo sistema dissipativo.

Frenatura a reostato

Il grande vantaggio di questa tecnologia risiede nell’assenza di contatto che riduce l’usura e la manutenzione, mentre i principali svantaggi sono la grande quantità di calore che deve essere dissipata e la loro modesta flessibilità di utilizzo. I sistemi di frenatura a reostato tradizionali, infatti, hanno un esiguo numero di resistenze per mantenere bassi i costi dell’apparecchiatura dato che quest’ultimi crescono con la complessità del sistema, la quale a sua volta aumenta con il numero di resistenze che, invece, è inversamente proporzionale alla gradualità e all’ampiezza del range di potenza dissipata che si vuole ottenere.

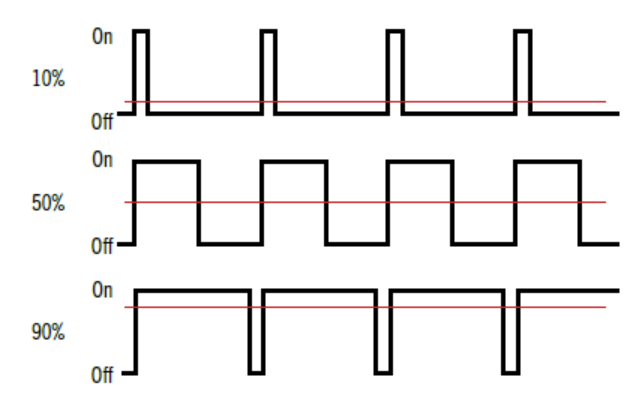

I sistemi di frenatura a reostato di ultima generazione hanno superato questo problema mantenendo però sempre invariato il numero di resistenze. Il segreto risiede proprio nella formula vista pocanzi P=VI dove, andando a variare la tensione V anziché la resistenza, è possibile modulare con semplicità la coppia frenante. Per far ciò si utilizza la tecnica PWM (Pulse Width Modulation), ovvero la modulazione dell’ampiezza temporale di un’onda quadra, che regola l’ampiezza della fase alta e della fase bassa dell’onda quadra per regolare la tensione media in ogni periodo.

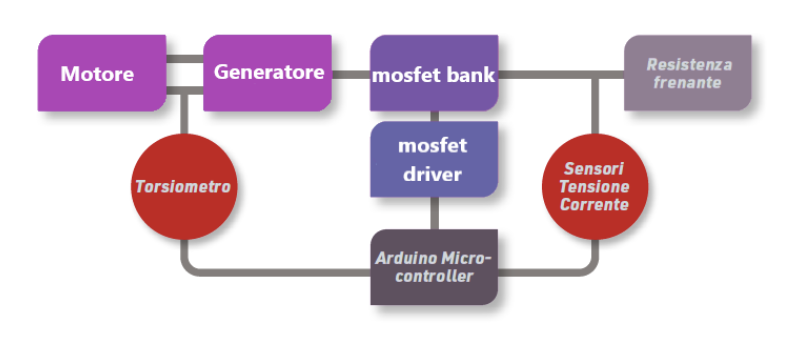

Sebbene possa sembrare una cosa complicata per la sua realizzazione sono in realtà sufficienti una scheda Arduino opportunamente programmata e dei transistor MOSFET che facciano da interfaccia a bassa potenza. La scheda controllerà infatti i transistor, dettandone l’andamento chiuso o aperto, i quali definiranno la percentuale dell’ampiezza delle varie fasi regolando la tensione dell’impianto.

Figura 3 – Schema di funzionamento

Il ruolo del fornitore di componenti

Un’attività complessa come la realizzazione dei banchi prova può trovare un valido supporto nei fornitori di componenti. È il caso di R+W azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

R+W, essendo a conoscenza di queste esigenze, propone soluzioni specifiche per l’applicazione grazie all’estrema possibilità di personalizzazione delle geometrie, dei materiali e delle coppie trasmesse dai suoi giunti; i più utilizzati in questo settore sono i giunti di precisione serie BK e i limitatori di coppia serie SK.

R+W è sempre a disposizione per fornire maggiori informazioni anche sui giunti intelligenti AIC ascoltare e comprendere le esigenze dei suoi clienti, offrire consulenze senza impegno e in tempo reale per identificare il giunto ideale di ogni progetto e rispondere molto rapidamente anche alle richieste di preventivi.

[autore chi = “Buffon”]