Banchi prova multiuso: sicurezza a tutto tondo, dalla produzione al testing

- Introduzione

- A cosa serve un banco prova

- Com’è fatto un banco prova

- Come proteggere i nostri banchi prova

- Il ruolo del fornitore di componenti

Introduzione

L’evoluzione tecnologica degli oggetti che utilizziamo quotidianamente non è solo una conseguenza a sé stante della ricerca su tali prodotti ma piuttosto il risultato di un’evoluzione a 360 gradi del sistema industriale che ne consente la fabbricazione.

Da ciò è facile intuire il motivo per cui, nell’arco degli anni, vi sia stato un costante aumento dei costi di allestimento delle catene industriali; al giorno d’oggi per un’azienda non è infatti più economicamente sostenibile riallestire una linea produttiva a causa di errori nella progettazione iniziale quando ormai si è nella fase di lancio di un prodotto, o peggio, quando questo sia già stato immesso nel mercato.

È emersa quindi la necessità di avere la certezza che il prodotto in realizzazione corrisponda alle specifiche tecniche volute e che queste siano durature nel tempo; per far ciò, hanno acquisito un peso sempre più rilevante nello sviluppo di un nuovo prodotto le fasi di prototipazione e testing.

Come da titolo, nei paragrafi che seguiranno ci concentreremo sulla fase che precede le prove sul campo, ovvero i test su banco prova.

A cosa serve un banco prova

Questi sistemi sono pensati per riprodurre il più fedelmente possibile le condizioni di lavoro in cui poi saranno adoperati i prodotti che si vogliono testare, siano essi interi macchinari o semplici componenti, al fine di misurarne e verificarne le caratteristiche meccaniche, così da confermare in modo empirico la bontà degli studi teorici eseguiti.

Inoltre, grazie a queste prove, siamo in grado di osservare come le variabili in gioco interagiscano fra loro e come influenzino i parametri di nostro interesse, senza dover necessariamente formulare complessi, se non impossibili, modelli matematici che riescano a tenere in conto tutto.

Un altro punto di forza dei banchi prova è la loro versatilità; questi, infatti, possono essere progettati o facilmente riadattati per testare intere classi di componenti o di macchine.

Tale prassi è comune soprattutto per i sistemi meccanici come le trasmissioni ad ingranaggi, gli alberi scanalati, gli accoppiamenti con vite senza fine, i motori endotermici, i sistemi frenanti e gli interi veicoli (on road e off road).

La gran varietà di applicazione è soprattutto una conseguenza della capacità di queste attrezzature di testare i componenti in condizioni variabili, sia in fase di allestimento dell’esperimento che durante l’esecuzione del test, offrendo la possibilità di osservare come rispondano i parametri esaminati durante i transitori.

Una pratica molto comune è quella di utilizzare i banchi prova per testare le risposte dei componenti nelle condizioni più critiche per avere un’idea del loro comportamento o di come e quanto velocemente sopraggiungano i guasti.

Per portare qualche esempio, possiamo citare i test effettuati sui cuscinetti in condizione di scarsa lubrificazione per verificare a quanto ammonti l’abbassamento della vita di utilizzo o se avvenga completo grippaggio, oppure i test condotti sulle trasmissioni meccaniche in caso di disallineamento degli alberi, per verificarne la dissipazione energetica e l’aumento dell’usura di tutti i componenti.

Com’è fatto un banco prova

Indipendentemente dalla finalità di utilizzo, i banchi prova possono essere suddivisi in due macro-classi:

- Banchi prova a dissipazione di potenza

- Banchi prova a ricircolo di potenza

La differenza tra queste due tipologie consiste nella modalità con cui viene utilizzata l’energia immessa nel sistema.

Banchi prova a dissipazione di potenza

Entrando più nel dettaglio, i banchi a dissipazione di potenza sono composti da tre elementi principali:

- Un motore elettrico che immette energia all’interno del sistema sotto forma di coppia all’albero motore. Nel caso in cui si stia testando proprio un componente che produce energia, come un motore endotermico, un intero veicolo o il motore elettrico stesso, quest’ultimo verrà utilizzato come produttore di energia.

- Una trasmissione meccanica che collega l’albero motore con il sistema dissipatore. Tra i vari componenti presenti all’interno di questa catena cinematica vi sarà anche quello da testare, nel caso in cui non sia presente negli altri due sottogruppi (1 e 3).

- Un sistema dissipativo che misuri al tempo stesso l’energia in uscita, solitamente un freno magnetico, tramite cui viene calcolata la potenza dispersa dalla trasmissione o la potenza prodotta all’ingresso, in base a dove sia collocato l’elemento da testare.

Questo tipo di banco prove si differenzia ulteriormente per la tipologia di elemento dissipativo installato. In passato erano tutti di tipo inerziale, ovvero dotati di volani di grosse dimensioni che opponevano un certo livello di resistenza.

Anche se molto semplice, questa tipologia di dissipatori presentava chiare limitazioni: in primo luogo, la resistenza non era modulabile a piacere ma funzione dell’effetto ventilante e delle masse in gioco e, in secondo luogo, non permetteva un arresto immediato della prova, a meno che non si installasse anche un freno d’emergenza.

I sistemi moderni, invece, sono tutti del tipo frenato/dinamometrico, ovvero hanno un sistema che oppone una certa coppia resistente controllabile dall’esterno attraverso una strumentazione elettronica; fra questi, il freno magnetico rappresenta la scelta più diffusa. Tali sistemi assicurano un range di prove molto ampio e versatile e, inoltre, consentono l’interruzione rapida della prova in caso di guasti o incidenti di vario genere.

Gli svantaggi di questa macro-classe risiedono tutti nelle taglie dei componenti elettronici, come il motore elettrico e il gruppo frenante.

Avendo questi due elementi il compito di fornire o dissipare tutta l’energia che attraversa il sistema, ne consegue che la loro taglia sia proporzionale all’energia necessaria ai fini della prova; perciò, se vogliamo testare una trasmissione meccanica ad elevata coppia ci servirà un motore ed un sistema frenante altrettanto importanti, sia come dimensioni che come costo.

Banchi prova a ricircolo di potenza

I banchi prova a ricircolo di potenza sono ulteriormente suddivisibili in due gruppi a seconda della modalità di ricircolo: a ricircolo di potenza elettrica e a ricircolo di potenza meccanica.

I banchi a ricircolo di potenza elettrica sono realizzati seguendo lo schema già visto per i banchi dissipativi, ovvero con all’ingresso un motore elettrico collegato ad una trasmissione meccanica.

A valle di questi due elementi è però installato un generatore di corrente elettrica, il quale ritrasforma la coppia meccanica posseduta dall’albero di uscita della trasmissione in corrente elettrica per alimentare parte del fabbisogno del motore posto all’ingresso.

Il vantaggio di questa tipologia di banco risiede nel limitato consumo di energia elettrica richiesta dal motore mentre gli svantaggi sono gli stessi visti per il caso dissipativo, ovvero legati alle taglie dei componenti elettronici, con in aggiunta un più complicato sistema di controllo.

Questi banchi prova sono l’ideale per testare motori elettrici.

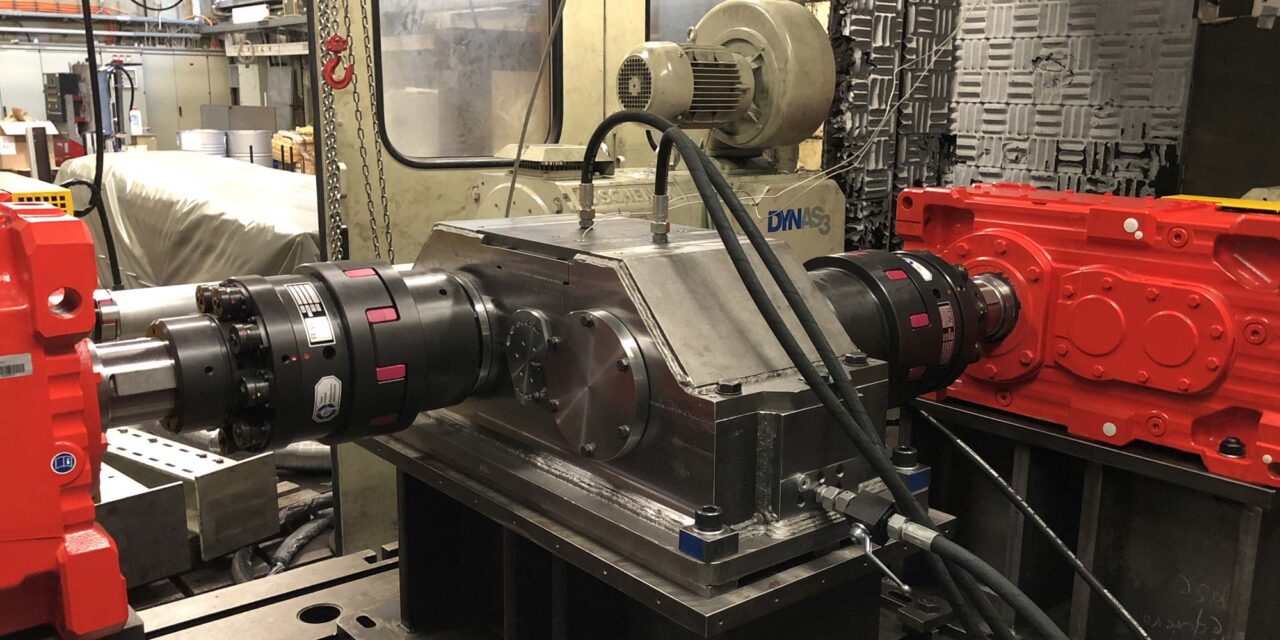

I banchi a ricircolo di potenza meccanica sono molto diffusi in ambito industriale per applicazioni finalizzate al test di trasmissioni ad ingranaggi, prove su alberi, giunti e cuscinetti.

Questi sistemi sono costituiti da:

- Un motore elettrico per fornire il moto all’ingresso;

- Due riduttori con egual rapporto di trasmissione disposti uno di fronte all’altro al fine di creare l’anello di ricircolo della potenza.

Questa configurazione assicura un’elevata variabilità della velocità del banco e permette l’utilizzo di un motore elettrico di piccola taglia, in quanto gli è richiesto solamente di fornire quel minimo di coppia necessaria a mettere in rotazione il cinematismo, sia in corrente continua che in corrente alternata, in abbinamento ad un inverter.

La potenza che viene introdotta dall’esterno, chiaramente in termini di assorbimento, rappresenta così soltanto il 4-5% della potenza complessiva circolante. Lo svantaggio principale di questa tipologia di banco prova è la necessità di realizzare l’anello di potenza con i due riduttori, il che implica una certa rigidezza a livello di applicabilità del sistema.

Tutti i banchi prova esaminati sono dotati di elementi aggiuntivi per la lubrificazione, il collegamento ed il sostegno dei vari elementi, i freni di sicurezza, le misurazioni e la raccolta dati.

Come proteggere i nostri banchi prova

La domanda sorge spontanea: se volessi testare un componente in condizioni critiche o con il presupposto di portarlo a rottura, come potrei fare per proteggere la (costosa) strumentazione collegata al banco prova?

Ad esempio, prendendo il caso di un test su riduttori per motori elettrici, si possono verificare due condizioni assai rischiose:

- La trasmissione si blocca causando uno sforzo eccessivo al motore elettrico che, se non dotato di controllo per interruzione della potenza, può arrivare anche ad incendiarsi per il surriscaldamento;

- Il motore elettrico testato, a causa di un guasto, inizia a far girare la trasmissione ad una velocità troppo elevata, portando quest’ultima a rottura o, peggio ancora, portando il freno magnetico a surriscaldarsi, causandone l’incendio.

Entrambe le condizioni sono ovviamente limite ma quando si lavora nel campo della ricerca non è il caso di trascurare nessuna delle eventualità.

Per questo motivo, molti banchi prova sono dotati di elementi capaci di limitare i danni, come ad esempio i giunti con limitatori di coppia, o elementi definiti “sacrificali”, ovvero predisposti alla rottura così da interrompere la trasmissione del moto.

Negli ultimi anni si è però compiuto un ulteriore passo avanti: attraverso le tecniche di manutenzione predittiva è possibile, infatti, prevedere la crescita dei difetti ed interrompere la macchina quando si è in prossimità della rottura senza farla accadere realmente o, in alternativa, far verificare il guasto sapendo in anticipo entro quanto avverrà, in modo da tenersi pronti ad attuare le azioni di arresto immediatamente dopo. Le strategie più comunemente utilizzate consistono nell’installare nel sistema testato dei sensori di vibrazione, di contaminazione e di impulsi.

I dati ricavati dal sensore di vibrazione sono strettamente collegati all’aumento del numero e dell’entità dei difetti presenti sul componente, mostrando picchi caratteristici quando esso risulta severamente danneggiato.

L’analisi del lubrificante, effettuata on-line con un sensore di particelle metalliche, è importante soprattutto nei componenti a bagno d’olio poiché permette di individuare problematiche causate dalla presenza di particelle estranee.

Infine, l’analisi degli impulsi consiste nella valutazione degli impulsi generati dal contatto fra due parti metalliche rilevandone la presenza di difettosità.

Il ruolo del fornitore di componenti

Nel settore dei banchi prova R+W fornisce soluzioni specifiche secondo i requisiti tecnici dell’applicazione.

Con l’enorme esperienza accumulata in questo settore, R+W può fornire svariate soluzioni tecniche in grado di trasmettere valori di coppia anche elevati, con la possibilità di tutelare gli organi di trasmissione e gli strumenti di misura, specialmente i torsiometri, da eventuali danneggiamenti/starature che possano compromettere la buona riuscita dei test.

Spesso le velocità diventano una variabile non trascurabile; avere accesso ad un giunto già bilanciato secondo le velocità di reale utilizzo consente al produttore del banco di riuscire a minimizzare lo squilibrio totale sull’asse motorizzato, limitando notevolmente le vibrazioni indotte dalla rotazione dei componenti.

L’ultima evoluzione in tal senso è legata al giunto AIC dotato a di sensoristica integrata; tale prodotto è in grado di comunicare via bluetooth con applicativi Android o direttamente con il PLC bordo macchina, così da consentire all’utilizzatore di accedere ad una serie di dati aggiuntivi utili ad avere un quadro più dettagliato sulle condizioni di test.

[autore chi = “Buffon”]