I banchi prova per i powertrain ibridi ed elettrici

- Considerazioni generali

- I banchi di prova per i powertrain ibridi e per quelli elettrici

- Il ruolo del fornitore di componenti

Introduzione

La crescente complessità delle attività di Ricerca e Sviluppo nel settore automotive richiede la realizzazione di banchi prova innovativi, che tengano conto dei progressi dei sistemi di propulsione (powertrain) sia ibridi che elettrici.

Al fine di fare fronte alle esigenze connesse a questa evoluzione, è opportuno conseguire una contestuale riduzione dei tempi e dei costi di sviluppo sia di questi sistemi che di tutti gli altri che forniscono le necessarie funzionalità di supporto agli stessi.

L’obiettivo principale delle attività dei centri di ricerca è quindi quello di sviluppare dei banchi prova capaci di adattarsi, in maniera ottimale, ai livelli attuali di progresso previsti anche dalle esigenze di mercato del settore, ottimizzando le risorse impiegate per la loro ingegnerizzazione.

Considerazioni generali

I banchi prova costituiscono uno strumento fondamentale nell’ambito dell’ingegneria dei sistemi di propulsione.

Il loro impiego, in genere, precede le attività di test su strada di un nuovo veicolo per tutta la gamma delle sue motorizzazioni.

Per tali scopi, è fondamentale che determinate caratteristiche specifiche possano essere testate in maniera riproducibile e mirata, sotto condizioni al contorno predefinite.

Infatti, i moderni sistemi di questo tipo consentono anche di raccogliere i risultati relativi all’esecuzione di test su strada, con una procedura chiamata road – to – rig (R2R).

Questa procedura, nata nell’ambito della ricerca e sviluppo delle soluzioni per il contenimento delle emissioni (tramite l’impiego di sistemi di acquisizione dati PEMS, ovvero Portable Emission Measurement System, nei setup sperimentali dei prototipi), viene attualmente estesa anche ai test dei powertrain completi sia ibridi che elettrici (dati, cioè, dall’insieme della motorizzazione ibrida o elettrica e degli organi di trasmissione), per i quali i cicli di ricerca e sviluppo (anche limitati nel tempo) prevedevano test su strada onerosi, sia in termini di tempo che di costi.

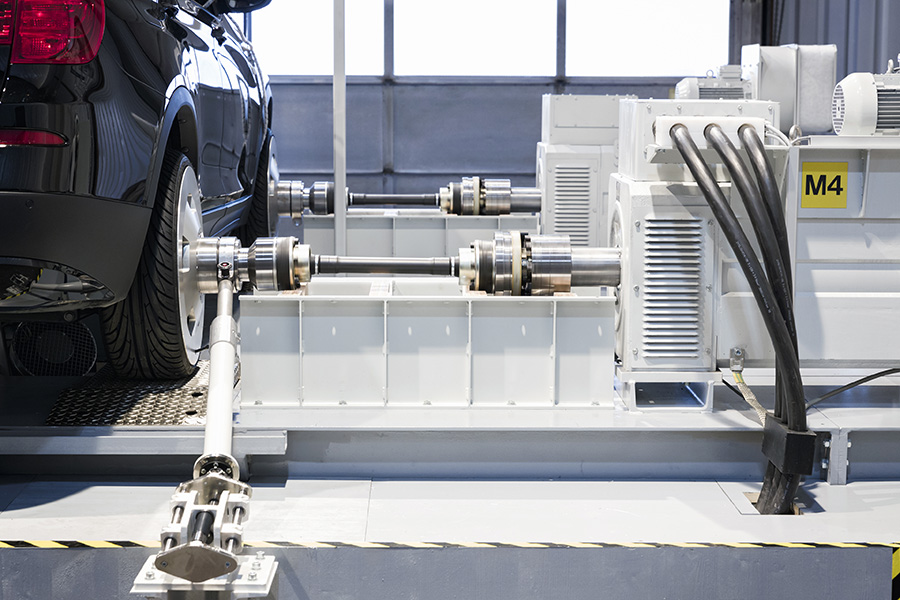

In Figura 1 viene mostrato il setup tipico di un test di un nuovo autoveicolo su un moderno banco prova che implementa la procedura R2R.

Figura 1. Banco di prova che implementa la procedura R2R [fonte: ksengineers.at]

Le soluzioni scelte per gli accoppiamenti cinematici, analoghe a quelle mostrate nella figura precedente, dovranno far fronte alle esigenze di compensazione dell’inerzia.

Il banco prova sarà così predisposto alla conduzione dei test per tutte le tipologie di automobile, a partire dalla piccola utilitaria per arrivare al SUV.

Le catene cinematiche dovranno così presentare caratteristiche di bassa inerzia alla rotazione, leggerezza e compensazione dei disallineamenti.

Tenendo conto di questi requisiti, la loro realizzazione sarà anche fondamentale per la costruzione di un banco prova non solo capace di condurre i test sulle tipologie di autoveicolo prima indicate, ma anche di mantenere la sua configurazione praticamente immutata.

Un sistema così concepito presenta il notevole vantaggio di poter essere impiegato a qualsiasi stadio del processo di sviluppo di un nuovo veicolo e del suo sistema di propulsione completo, basato sia su motorizzazioni ibride che elettriche.

È evidente come ciò permette di conseguire il notevole vantaggio della riduzione del numero dei costosi prototipi del veicolo da lanciare sul mercato, destinati all’esecuzione dei test su strada.

La realizzazione di questi banchi prova innovativi è frutto di un’evoluzione costante che ha avuto luogo nell’ultimo decennio; partendo dall’osservazione delle condizioni operative dei banchi prova per i sistemi di propulsione basati su motorizzazioni convenzionali, le attività di ricerca hanno avuto come scopo quello di stabilire nuove strategie di test per le motorizzazioni ibride ed elettriche.

L’analisi di tutti i requisiti e dei parametri operazionali dei test, finalizzata alla concezione ed alla successiva realizzazione di banchi prova dedicati per le motorizzazioni ibride ed elettriche è stata affrontata in maniera sistematica, a partire dal 2011, dall’ Institut für Verbrennungsmotoren und Kraftfahrwesen Stuttgart (IVK) dell’Università di Stoccarda, che dal primo Aprile 2020 è stato ribattezzato come Institut für Fahrzeugtechnik Stuttgart (IFS).

I banchi di prova per i powertrain ibridi e per quelli elettrici

A causa dell’alto grado di integrazione dei moderni powertrain impiegati sui veicoli di serie, vi sono notevoli potenzialità nelle attività di ottimizzazione di questi sistemi complessi, specialmente in tutti quei casi in cui non solo sono decisivi i comportamenti dei loro componenti ma anche le interazioni tra gli stessi.

Nel caso dei veicoli ibridi e di quelli elettrici, vi è l’esigenza di disporre di una rete di alimentazione elettrica di bordo, fondamentale per l’alimentazione di uno o più motori elettrici.

Per questa ragione, è logico estendere le funzionalità del banco prova di un sistema di propulsione innovativo con una sezione di test per l’alimentazione elettrica di bordo, al fine di valutate le interazioni tra il sistema meccanico e quello elettrico.

Questa soluzione risulta essere non limitativa in termini di energia di accoppiamento, come mostrato brevemente nel seguente esempio.

Si consideri la corrente misurata della batteria di trazione in un veicolo ibrido parallelo.

Le irregolarità rotazionali del motore a combustione interna, così come le frequenze di rotazione meccanica, possono essere rilevate facilmente nello spettro delle frequenze rilevato dalla strumentazione.

L’insieme delle irregolarità rotazionali del motore a combustione interna e della frequenza di rotazione meccanica costituiscono, di fatto, una forzante ed un carico per il sistema elettrico.

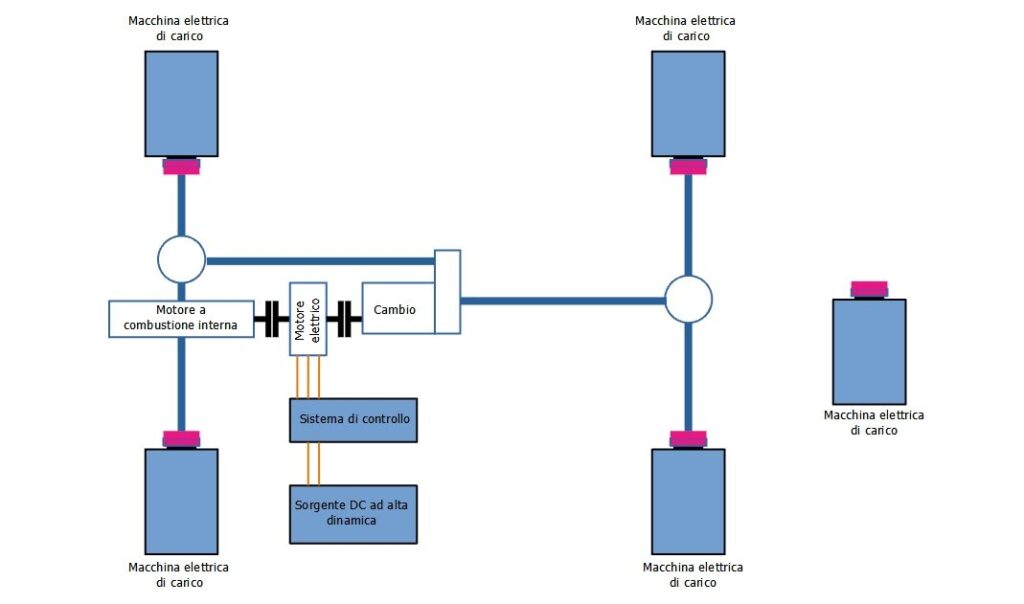

In Figura 2 è mostrata una rappresentazione schematica del banco di prova, nel quale un sistema a trazione integrale in parallelo con un sistema di propulsione ibrida viene sottoposto a test.

Per quanto riguarda gli azionamenti, sono presenti quattro macchine elettriche di carico ad alta dinamica, il cui momento d’inerzia rotazionale di ciascuna di esse è pari a quello di una ruota di un veicolo di serie.

La posizione sul banco di queste macchine di carico può essere regolata lungo le tre direzioni nello spazio, in modo da poter rendere agevole le attività di test di sistemi di propulsione di dimensioni diverse.

Queste macchine vengono successivamente collegate al posto delle ruote, in corrispondenza delle flange dei mozzi del sistema di propulsione da sottoporre a test, tramite accoppiamenti che realizzano le catene cinematiche i cui requisiti sono stati descritti in precedenza.

L’esecuzione del test viene così effettuata applicando uno dei seguenti metodi:

- si utilizza il motore del powertrain sottoposto a test;

- si ricorre ad un’altra macchina di carico elettrica ad alta dinamica, che è in grado di replicare le irregolarità rotazionali prodotti da motori a combustione interna a varie frequenze, fino ad un massimo di 500 Hz.

Applicando il secondo metodo di esecuzione del test, si riesce ad ottenere un momento d’inerzia compreso nello stesso intervallo di valori corrispondente a quello di un motore a combustione interna di un’autovettura.

Analogamente a quanto possibile con un motore a combustione interna reale, l’input elettrico della macchina motrice può essere adattato direttamente all’alloggiamento del cambio il quale, grazie ai suoi ingombri contenuti, può essere impiegato anche in configurazioni trasversali.

Per quanto riguarda l’alimentazione elettrica, viene impiegata una sorgente DC ad alta dinamica e a 2 quadranti (cioè una sorgente DC il cui circuito rende disponibile una tensione di armatura sempre positiva, mentre la corrente sarà positiva o negativa, per cui i quadranti del piano i,v interessati sono 2).

Utilizzando questo dispositivo è così possibile simulare la presenza di batterie non realmente istallate.

Se è presente un dispositivo di accumulo dell’energia, allora la sorgente di tensione può anche agire da ulteriore consumatore di energia, simulando l’azione dei sistemi di test e di quelli di ricarica della batteria di serie.

Un quadro di controllo con strumenti integrati di misura della corrente e della tensione e contattori multipli costituisce l’interfaccia per la conduzione del test del powertrain.

Quest’ultimo sistema fornisca funzionalità aggiuntive di protezione in caso di errore e può essere impiegato per simulare, in maniera selettiva, interruzioni dei cavi e cortocircuiti negli avvolgimenti.

Per l’impianto elettrico a 14V, che viene impiegato nei sistemi di propulsione sia convenzionali che alternativi, viene resa disponibile un’ulteriore sorgente regolata.

Utilizzando questa sorgente, viene tenuta in considerazione la domanda crescente di energia elettrica nel sistema dovuta all’elettrificazione delle unità ausiliarie, oltre all’impatto associato al consumo di carburante.

Nel caso in cui è necessario affiancare un test termico accanto a quello meccanico, una soluzione condivisa è quella di posizionare le batterie in alloggiamenti climatizzati al fine di controllare la temperatura in maniera interattiva con il resto del sistema.

Un banco prova innovativo così concepito, viene quindi equipaggiato con una strumentazione estesa.

Una parte integrante di questo sistema di automazione, composto da diversi computer sincroni in tempo reale, è dato da un sistema di simulazione sul quale vengono implementati i processi di controllo rapido.

La capacità di adattamento a modelli esistenti e di integrazione di nuovi sviluppati tramite software di calcolo numerico e di modellazione, simulazione ed analisi di sistemi dinamici, costituisce una funzionalità aggiuntiva dei banchi di prova per i powertrain sia ibridi che elettrici.

L’insieme dell’equipaggiamento hardware e software, in particolare quello relativo alle interfacce, facilita la sinergia delle attività di simulazione, di test al banco prova e di quelle di test su strada.

Un attento dimensionamento degli accoppiamenti cinematici consente il vantaggio aggiuntivo di rendere la soluzione dei banchi prova modulare.

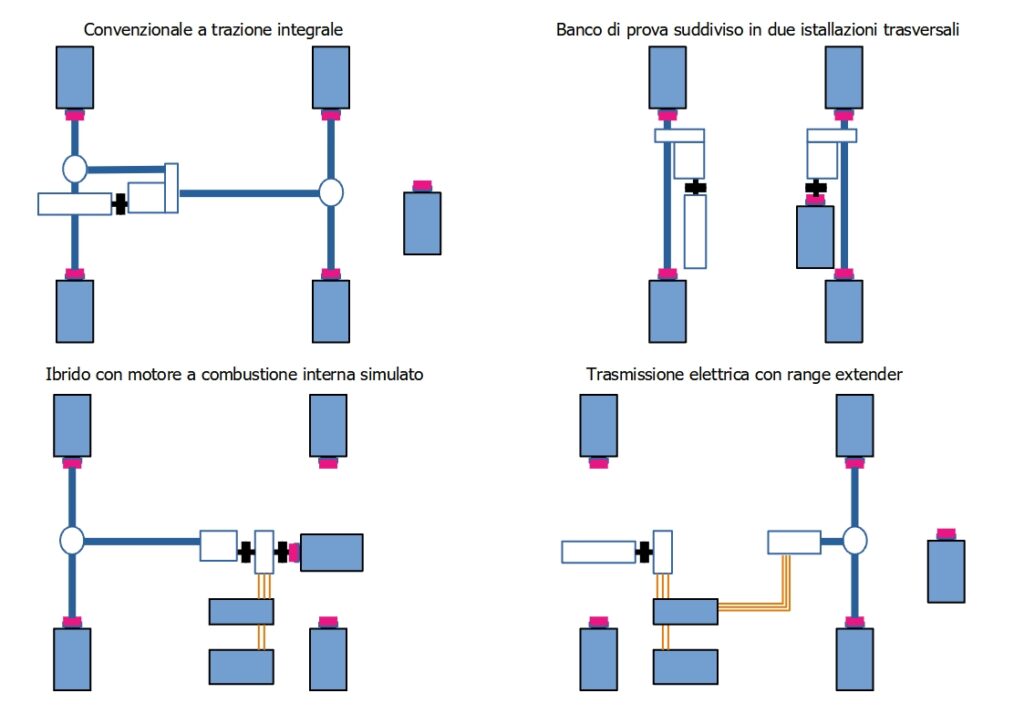

Si consideri, a tale scopo, la rappresentazione schematica proposta in Figura 3.

Figura 3. Principali configurazioni del banco di prova per powertrain convenzionali, ibridi ed elettrici.

La configurazione del banco di prova fin qui esposta permette di avere due sistemi di automazione separati, per cui lo schema basato su una trasmissione a trazione integrale, considerato nell’esempio iniziale, può essere suddivida in due schemi di banco prova indipendenti a singolo asse.

In Figura 3 sono così mostrate le principali diverse configurazioni ottenibili del banco prova per powertrain convenzionali, ibridi ed elettrici.

Questa flessibilità dei banchi di prova consente quindi di ottimizzare le attività di ricerca e sviluppo intervenendo sui parametri di esercizio dei componenti singoli o, addirittura, rimuovendoli al fine di consentire le attività di testing dei powertrain elettrici ad alte prestazione e di evidenziare, nel caso di powertrain ibridi, i miglioramenti prestazionali e l’incremento dei costi connessi all’introduzione dei relativi sistemi elettrici.

Tali strategie richiedono anche il ricorso ad unità di controllo capaci di fornire funzionalità aggiuntive di previsione dei modelli di emissione, per cui la progettazione degli accoppiamenti cinematici, rispettosa dei requisiti prima esposti, gioca un ruolo fondamentale nel conseguimento di risultati utili ricavati dai test.

Il ruolo del fornitore di componenti

Un’attività complessa come la progettazione nell’ambito dei banchi di prova dei powertrain ibridi ed elettrici può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore dei powertrain ibridi ed elettrici, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione precisa e bilanciata, quali: giunti di precisione a soffietto metallico della serie BK e giunti di trasmissione lamellari della serie LP.