Il design sostenibile nel settore del packaging

Il packaging è la scienza, l’arte e la tecnologia della protezione e dell’aggiunta di valore ad un prodotto. Al fine di realizzare i suoi obiettivi, è necessario integrare le attività di design, di valutazione e produzione delle particolari soluzioni scelte, considerando altri fattori quali i materiali impiegati, i macchinari e la manodopera.

Una delle visioni più riduttive riguardanti il packaging, può essere sintetizzata dalla domanda seguente: quale materiale da packaging risulta migliore di un altro?

In realtà, il materiale costituisce soltanto uno dei componenti del packaging, risultando strettamente dipendente dalla natura del prodotto a cui è destinato. Questa visione parziale va quindi integrata con altre, in modo da tenere conto di tutti gli altri aspetti del packaging e delle sue funzionalità, durante tutto il suo ciclo di vita.

Una definizione ampiamente condivisa ed accettata del termine packaging è quella fornita da Paine nel 1981, da integrarsi con quella riportata dalla Direttiva 94/62/CE del Parlamento Europeo e del Consiglio, del 20 dicembre 1994, sugli imballaggi e sui rifiuti di imballaggio. Tali definizioni possono essere raggruppate nelle tre seguenti affermazioni:

- il packaging è un sistema coordinato composto da materiali qualsiasi e di natura diversa, da utilizzare per la preparazione di beni destinati al contenimento, alla protezione, al trasporto, al maneggiamento, alla distribuzione, alla consegna ed alla presentazione dei prodotti;

- il packaging è il mezzo che consente la consegna di prodotti protetta (dal produttore al consumatore finale) ed in condizioni sane e sicure;

- il packaging è una funzione obiettivo tecno-economica, la cui ottimizzazione è finalizzata a rendere la consegna efficiente, massimizzandone l’efficacia.

Il packaging stesso, viene così definito come quel manufatto fisico che consegue le diverse funzionalità richieste sia dai diversi addetti del settore che dalla natura del prodotto che contiene.

Le funzionalità molteplici del packaging

Le funzionalità principali fornite dal packaging sono molteplici. Molti studiosi e ricercatori del settore ne hanno fornito descrizioni e definizioni diverse.

Paine (1981), Robertson (1990), Livingstone e Sparks (1994) mettono in evidenza sei funzionalità fondamentali: contenimento, conservazione, ripartizione, unitizzazione, comodità e comunicazione delle specifiche del prodotto contenuto. Lockamy III (1995) elenca le medesime funzionalità, escludendo però la conservazione, in quanto riferita principalmente ai prodotti alimentari e ad altri prodotti deperibili. Nella valutazione delle decisioni strategiche sul packaging, proposte da Lockamy III, le sei principali funzionalità sono: contenimento, protezione, ripartizione, unitizzazione, comodità e comunicazione.

Queste sei funzionalità fondamentali sono riconosciute ed utilizzate dalla maggior parte dei ricercatori, sebbene alcune siano state sviluppate ed estese. Ad esempio, la funzionalità di protezione può essere suddivisa in protezione fisica e di barriera.

Altri ricercatori integrano le precedenti funzionalità in categorie più ampie. Lindh ed altri (2016) propongono tre funzionalità principali: protezione, maneggevolezza e comunicazione.

Un’altra possibile classificazione del packaging fa riferimento agli aspetti legati al processo, come la sicurezza, il marketing e la trasmissione delle informazioni intese come funzionalità specifiche. Si può, comunque, osservare come la sicurezza può essere compresa nella funzionalità di protezione, così come in quella di comunicazione; anche il marketing e la trasmissione delle informazioni, possono essere raggruppati nella funzionalità di comunicazione.

Si passano ad esaminare in dettaglio le funzionalità del packaging.

- Contenimento

Scopo del contenimento è quello di racchiudere il prodotto e di mantenerlo al sicuro dall’ambiente circostante. La seconda parte di tale definizione è chiaramente simile a quella di protezione, ma nella fattispecie di tale funzionalità si fa riferimento all’attività di raccogliere le cose in un’unità assemblata. Per molti prodotti, la funzionalità di contenimento è fondamentale, data la loro natura; un esempio classico è dato dai liquidi. Dal momento che i prodotti sono disponibili in varie di forme e dimensioni, ciascuna di esse interagente in maniera diversa con l’ambiente circostante, si rende necessaria la ricerca di soluzioni ad hoc per l’ottenimento delle funzionalità di contenimento richieste.

- Protezione

La funzionalità di protezione del packaging consiste nella salvaguardia del contenuto dall’azione di sorgenti esterne di varia natura e viceversa. Il danneggiamento del contenuto può essere determinato da agenti fisici, chimici, microbiologici e climatici.

Il packaging fornisce una protezione fisica dall’azione di diverse tipologie di carico statico e dinamico, come vibrazioni, compressioni ed urti. Protegge anche dalle condizioni climatiche avverse e dai rischi ad esse connessi, come l’eccessiva temperatura e l’umidità.

Da un punto di vista chimico e biologico, protegge il prodotto dal deterioramento per cause microbiologiche e di degrado dei composti chimici, il che costituisce anche una funzionalità di conservazione.

La funzionalità di conservazione viene quindi intesa come il mantenimento delle qualità del contenuto, conseguito fermando o inibendo le variazioni chimiche e biologiche. Può così essere considerata come una componente essenziale della funzionalità di protezione, solitamente trattata scegliendo un appropriato materiale per il packaging, una volta stabilite la natura e le caratteristiche del contenuto.

La prevenzione dei danni da agenti esterni costituisce, alla luce di quanto visto, la ragione principale del ricorso all’uso sistematico del packaging.

Il packaging fornisce, inoltre, opportune soluzioni di protezione per gli operatori addetti al trasporto di sostanze e materiali rischiosi.

- Ripartizione

La funzionalità di ripartizione permette, ad una data quantità del contenuto, di fornire il controllo ed il supporto per l’uso appropriato del contenuto stesso. La ripartizione nel packaging facilita l’output dall’attuale produzione industriale su larga scala, dividendo i prodotti in porzioni e dimensioni gestibili. Ciò fornisce, sia ai punti vendita che al consumatore finale, le quantità richieste e le dimensioni appropriate del prodotto per i diversi usi e per le diverse situazioni. La ripartizione consente inoltre la gestione degli inventari e previene, ad esempio, lo spreco dei prodotti alimentari tramite l’utilizzo di appropriate dimensioni di porzionatura.

- Unitizzazione

L’unitizzazione è una funzionalità del packaging che comprende il consolidamento o la riunificazione di più unità. Molto spesso i singoli packaging di piccole unità vengono raggruppati in altri più grandi per migliorarne l’efficienza durante il trasporto e per ottimizzare tempi e costi di consegna. Tali grandi unità vengono regolarmente suddivise in altre di dimensioni minori, al fine di essere assemblate altrove in un secondo momento. Al pari della ripartizione, tale funzionalità aiuta a rendere agevole il maneggiamento del packaging per i diversi soggetti del settore, a prescindere dalle varie situazioni relative alle attività di trasporto e consegna.

- Comodità

Lo scopo principale di tale funzionalità è quello di rendere facile ed agevole l’utilizzo del packaging e dei suoi contenuti. La comodità risulta così essere legata alle funzionalità di unitizzazione e di ripartizione. L’azione comune di queste tre funzionalità è quindi quella di facilitare il maneggiamento e di confezionare il prodotto nelle dimensioni e nella quantità appropriate per il suo utilizzo, in relazione ai diversi stadi del suo ciclo di vita.

Le modalità di conseguimento dei suddetti scopi risultano, praticamente, infinite.

I vantaggi forniti dalla funzionalità di comodità del packaging, attraverso tutti gli stadi di produzione e distribuzione fino al consumatore finale, comprendono:

- la possibilità di consumare i prodotti in ogni momento e luogo;

- la percezione del packaging come facile da aprire, trasportare e svuotare;

- il fornire un’erogazione precisa e sicura;

- la facilità del suo smaltimento.

- Informazione

Il packaging costituisce l’interfaccia tra il prodotto e la logistica e tra il prodotto ed il consumatore finale o gli altri utenti. Ciò evidenzia come sia fondamentale il suo ruolo, inteso come vettore di informazioni. Le informazioni riportate sulle confezioni costituiscono un fattore spesso considerato come certo, anche se spesso viene sottostimato se non addirittura tralasciato.

La funzionalità di informazione ha così un’importanza fondamentale nel packaging.

Gli scopi principali di tale funzionalità sono i seguenti:

- aiutare gli utenti ad identificare il contenuto;

- fornire le istruzioni d’uso.

La tecnologia più ricorrente in tale funzionalità è quella del codice a barre, ormai universalmente riconosciuta ed impiegata. Altre tecnologie applicate a tale funzionalità forniscono riscontri su eventuali manomissioni o contraffazioni, costituendo uno strumento di comunicazione bidirezionale tra il produttore e l’utente intermedio o finale.

- Comunicazione

Il packaging costituisce un mezzo di comunicazione tra il titolare di un brand ed il consumatore finale. Tale funzionalità di comunicazione costituisce l’attività fondamentale integrata nelle altre svolte dal marketing. La comunicazione costituisce, inoltre, lo step logico finale di tutte le altre funzionalità fin qui esaminate. Dal punto di vista delle funzionalità aziendali, la comunicazione segue il packaging partendo dalla logistica, passando attraverso il marketing, le fasi di produzione e manufacturing, la gestione dei sistemi informativi integrati fino ad arrivare all’impatto sull’ambiente.

Partendo dalla funzionalità di comunicazione, si possono iniziare a tracciare dei percorsi finalizzati a valutare la sostenibilità della particolare tipologia di packaging impiegato, arrivando poi ad un approccio più generalizzato, finalizzato alla presa di coscienza da parte degli utenti a tutti i livelli.

Sviluppo sostenibile e design del packaging

Tra gli obiettivi più impegnativi, previsti dallo sviluppo sostenibile, si ricordano:

- la salvaguardia delle limitate risorse naturali;

- la stabilizzazione della concentrazione dei gas effetto serra, al fine di mitigare le variazioni climatiche.

Tali obiettivi vanno perseguiti nell’ottica di riduzione della povertà e di incremento della prosperità per tutte le popolazioni coinvolte.

Gran parte dell’impiego delle risorse naturali e delle emissioni dei gas effetto serra, è dovuta alla produzione di beni di largo consumo. Dal momento che la produzione di tali beni prevede l’impiego del packaging, si può direttamente imputare a quest’ultimo la necessità di ricorrere a pratiche di sviluppo sostenibile.

La conseguenza prima dell’esaurimento delle risorse naturali è la crescente diminuzione delle risorse necessarie alla sopravvivenza delle popolazioni più povere del pianeta.

In tale contesto, il packaging può fornire una soluzione ai suddetti problemi (senza esserne più causa), rendendo disponibili soluzioni dedicate per la distribuzione di alimenti, acqua potabile e farmaci per le popolazioni in difficoltà.

Un’altra sfida, strettamente connessa all’impiego del packaging è quella relativa all’inquinamento causato dalla plastica scaricata negli oceani e conferita nelle discariche, stimata in più di 6,5 milioni di tonnellate all’anno.

Gran parte di questi rifiuti plastici, originati da packaging dismesso, vengono realizzati con risorse limitate. La riduzione delle emissioni di gas effetto serra, dovute alla produzione di tali involucri, può essere conseguita ricorrendo a materiali grezzi rinnovabili o riciclabili, unitamente alla tutela ed all’uso accorto delle risorse naturali limitate. Un esempio eclatante è dato dagli attuali progressi nelle tecnologie di riciclaggio del PET (PoliEtilene Tereftalato). Tale materiale, di largo uso in ambito alimentare, può essere riciclato per la produzione di altri oggetti e contenitori per uso non alimentare (sia con processi chimici che meccanici), oppure depolimerizzato (quindi riportato allo stato di monomero) per poi essere successivamente purificato e riutilizzato in ambito alimentare.

Riciclaggio meccanico del PET (fonte)

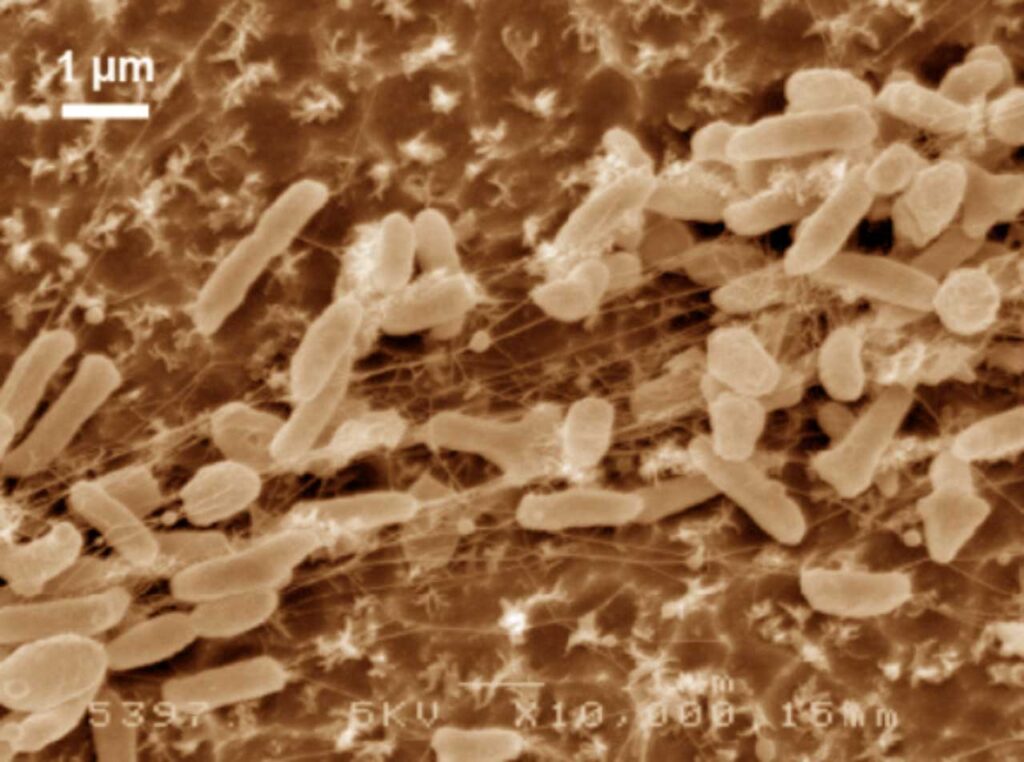

Il PET può essere anche smaltito ricorrendo all’utilizzo di batteri digestori della plastica, come la Ideonella Sakaiensis di seguito rappresentata.

Ideonella Sakaiensis (fonte)

Un’ulteriore sfida, legata allo sviluppo sostenibile del packaging, riguarda il trasporto dei beni di consumo, causa di problemi quali l’inquinamento da gas di scarico, la congestione del traffico urbano e l’inquinamento acustico. Le criticità del packaging in questo contesto sono date dal peso e dal volume, la cui riduzione costituisce la funzione obiettivo da ottimizzare al fine di giungere ad una soluzione sostenibile.

Sulla base di quanto fin qui esposto, è opportuno ricordare la definizione unanimemente accolta di sviluppo sostenibile. Una prima versione fu data nel 1987 nel rapporto Brundtland rilasciato dalla Commissione Mondiale sull’Ambiente e lo Sviluppo (WCED):

lo sviluppo sostenibile è uno sviluppo che soddisfi i bisogni del presente senza compromettere la possibilità delle generazioni future di soddisfare i propri.

Le ulteriori iniziative successive a quella del WCED hanno portato, nel 2015, all’individuazione degli Obiettivi per lo Sviluppo del Millennio da parte delle Nazioni Unite. Gli scopi e gli obiettivi sanciti per lo sviluppo sostenibile sono riportati nella seguente infografica:

Obiettivi per lo sviluppo sostenibile (fonte)

Una prima conseguenza dello sviluppo sostenibile applicato al packaging riguarda i processi e l’ingegnerizzazione dei macchinari destinati al confezionamento dei prodotti, in particolare di quelli alimentari.

TetraBrik® Aseptic 1000 Edge con chiusura LightCapTM 30 (fonte tetrapak.com)

Un esempio notevole, che racchiude e sintetizza tutte le prerogative di sviluppo sostenibile, è data dalla seguente soluzione, largamente impiegata per il confezionamento di liquidi a lunga scadenza: il TetraBrik® Aseptic di Tetra Pak, multinazionale del settore trattamento e confezionamento di alimenti, fondata in Svezia nel 1951 e facente parte del gruppo Tetra Laval.

Nell’immagine seguente viene mostrata una delle combinazioni più diffuse di questo prodotto: il TetraBrik® Aseptic 1000 Edge con chiusura LightCapTM 30. Questo prodotto rappresenta una dei migliori esempi di design sostenibile di un sistema di packaging, impiegando ben l’80% di materiali di origine vegetale provenienti da origini rinnovabili. Il TetraBrik® Aseptic è realizzato con un materiale multistrato, come di seguito mostrato:

Composizione degli strati nel TetraBrik® Aseptic (fonte tetralaval.com)

Gli strati componenti sono realizzati in alluminio (il cui riciclaggio costituisce un ciclo virtuoso, così come sostenuto anche dal Consorzio Imballaggi Alluminio), in fibra di cellulosa (wood fibres), mentre gli strati polimerici sono ottenuti dalla canna da zucchero (sugar cane). Con i polimeri della canna da zucchero viene anche realizzata la variante vegetale della chiusura LightCapTM 30, di seguito mostrata.

Questa soluzione ha ricevuto diversi riconoscimenti internazionali, tra cui quello nella categoria della sostenibilità dal Royal Belgian Committee e la più alta classe di certificazione dall’ente di valutazione internazionale Vinçotte.

Chiusura LightCapTM 30 (fonte tetrapak.com)

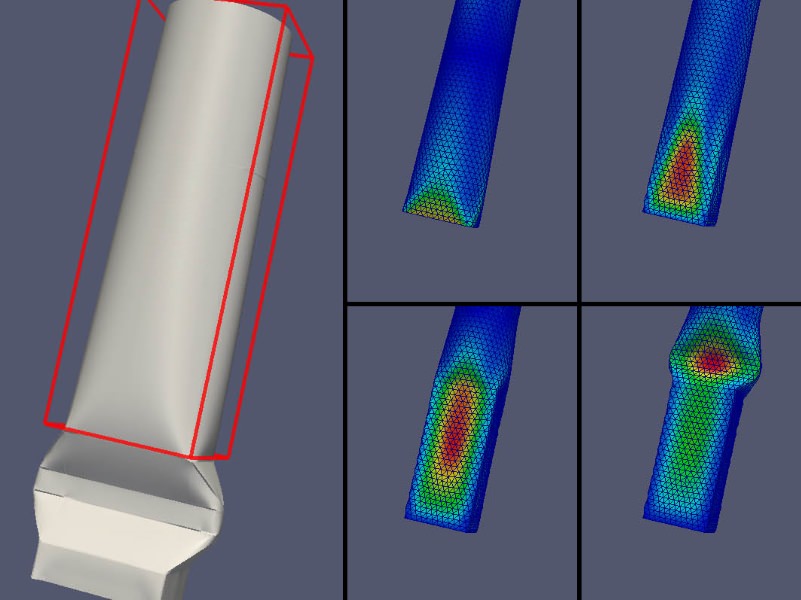

Il conseguimento di un simile risultato nell’ambito del design sostenibile del packaging (e della sua successiva ingegnerizzazione), deriva da un approccio altamente multidisciplinare. Tra le criticità progettuali si possono individuare, ad esempio, i requisiti delle funzionalità di contenimento, protezione e comodità applicati alla chiusura LightCapTM 30. La progettazione di un sistema di chiusura di questo tipo prevede, infatti, il supporto dei più recenti sistemi CAE, necessari per le fasi di design check di un tappo a vite del tipo two – step con membrana, richiudibile, a basso costo e con caratteristiche anti manomissione.

Tali sistemi di simulazione numerica si rendono necessari, inoltre, per la modellazione del comportamento meccanico dei materiali vegetali impiegati, caratterizzati da una marcata anisotropia sia nelle zone di impegno delle filettature del tappo che nelle aree soggette a piegatura e sigillatura.

Un’interessante studio di modellazione del processo di packaging dei liquidi è stato proposto da Moxoff SpA, spin-off del laboratorio di Modellistica e Calcolo Scientifico del Politecnico di Milano. Nell’immagine seguente viene mostrato il post processing dei risultati di una simulazione di interazione fluido – struttura.

Simulazione della interazione fluido struttura nel packaging (fonte moxoff.com)

Il design sostenibile del packaging ha inciso in maniera determinante anche nella realizzazione dei macchinari di riempimento. Di seguito viene mostrata la TetraPak A3/Speed, considerata la macchina riempitrice per alimenti liquidi più veloce al mondo.

Riempitrice TetraPak A3/Speed (fonte tetrapak.com)

Questa macchina fornisce la più alta produttività del settore, con costi operativi minimi e mantenendo elevati standard di sicurezza degli alimenti. Per questa tipologia di macchine è abituale il ricorso ad accoppiamenti cinematici con spiccate caratteristiche di protezione da sovraccarichi ed urti.

Tali macchine riempitrici presentano, inoltre, caratteristiche di produzione continua con alti livelli di automazione, al fine di garantire livelli di qualità uniformi e ripetibili, specie in riferimento alle giunture dei materiali multistrato visti in precedenza. Data poi l’atipicità e la varietà del comportamento meccanico di tali materiali (anche per la loro origine vegetale), l’accoppiamento cinematico che svolge la funzione di limitazione di coppia, dovrà essere caratterizzato da bassa inerzia e da un’ampia possibilità di taratura del valore della coppia di disinnesco, con lo scopo di proteggere sia la catena cinematica che il materiale componente.

La suddetta continuità, associata agli alti tassi di produttività, è riferita alla trasformazione del materiale nel prodotto prescelto in fase di preparazione della produzione. Nel caso particolare della TetraPak A3/Speed, l’impiego di tecnologie proprietarie per il trasferimento di energia a induzione rende ancora più evidente l’importanza della corretta scelta degli accoppiamenti cinematici, data anche l’esigenza di contenimento dell’usura dei componenti.

Il ruolo del fornitore di componenti

Un’attività complessa come il design sostenibile nel settore del packaging, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore del design sostenibile per il packaging, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione e limitazione della coppia, quali: giunti a soffietto metallico della serie BK, giunti ad elastomero della serie EK, limitatori di coppia della serie SK e giunti con allunga della serie ZA e EZ.

Un rapporto di partnership duraturo e continuativo con aziende che operano nel settore del food and beverage ha permesso ad R+W di ottimizzare la produzione di componenti in acciaio Inox e di trovare soluzioni vincenti contro l’aggressione dei solventi utilizzati durante i processi di lavaggio delle macchine.