Impianti di laminazione acciaio: struttura, funzionamento e trasmissioni gravose

- Aspetti fondamentali della laminazione

- Il processo di laminazione

- I principali componenti di un impianto di laminazione

- Il ruolo del fornitore di componenti

Il processo di laminazione appartiene alla categoria delle lavorazioni per deformazione plastica, nelle quali gli spessori dei semilavorati vengono ridotti e le geometrie delle loro sezioni trasversali vengono trasformate in maniera significativa.

Poiché il volume del materiale rimane costante durante i relativi processi, le variazioni della geometria imposte in una dimensione determinano analoghe trasformazioni lungo le altre due.

Di conseguenza, la superficie d’inviluppo cambia in maniera significativa, aumentando all’allungarsi del prodotto finale o per la realizzazione di geometrie complesse.

Inoltre, i principali processi di lavorazione per deformazione plastica possono essere condotti a diversi regimi termici.

Queste ed altre caratteristiche determinano in maniera significativa le scelte progettuali relative ai componenti delle trasmissioni maggiormente impiegati negli impianti di laminazione, come di seguito esposto.

Aspetti fondamentali della laminazione

Il processo di laminazione consente di ridurre lo spessore o di variare la sezione trasversale di un materiale tramite carichi di compressione esercitati da rulli.

Per più del 95% del totale dei metalli ferrosi e non ferrosi e delle leghe, la laminazione costituisce il primo processo impiegato nella conversione da materiale grezzo a semilavorato o prodotto finito.

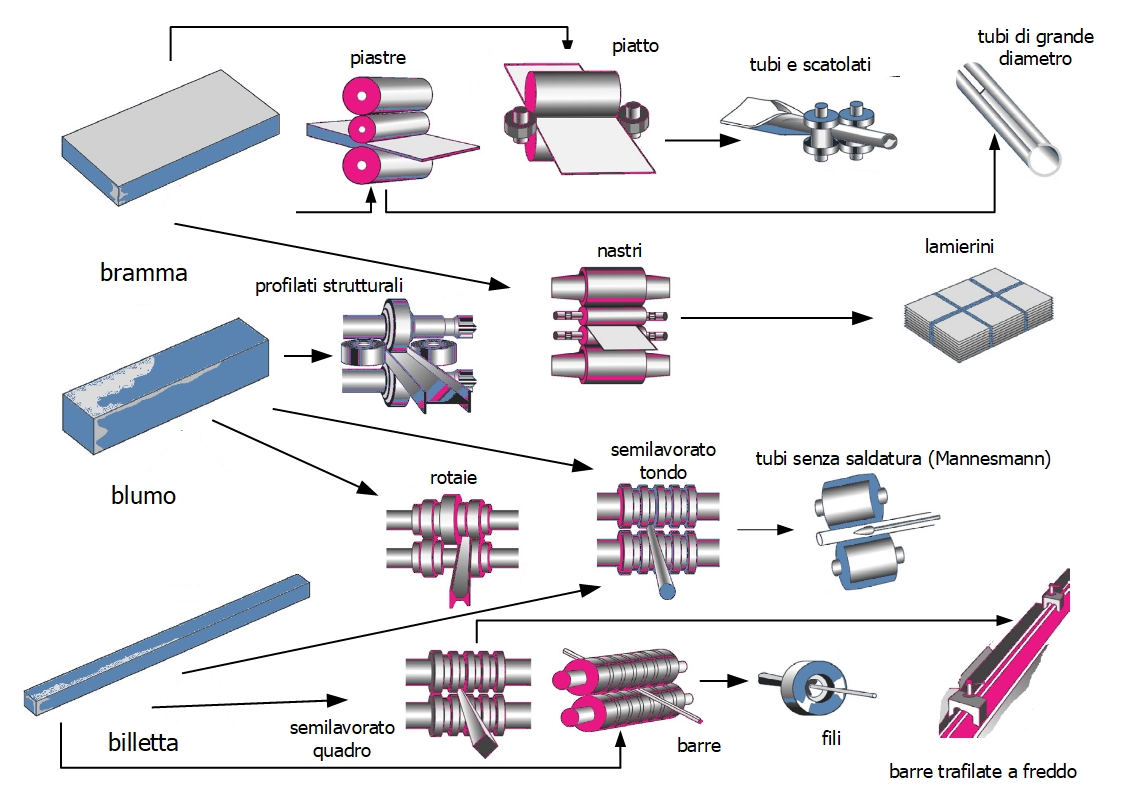

Un volume di materiale grezzo può essere laminato per ottenere semilavorati siderurgici quali i blumi, le billette e le bramme.

Questi prodotti possono essere anche ottenuti direttamente per colata continua e le loro definizioni, di seguito riportate, si basano sulla norma UNI EN 10079:2007, attualmente in vigore.

Un blumo è un semilavorato con spigoli arrotondati; la sua sezione è di almeno 40000 mm2, con lato minimo di 200 mm (in caso di sezione quadrata) o con larghezza pari fino al doppio dello spessore (in caso di sezione rettangolare).

Una billetta è un semilavorato con spigoli arrotondati e con sezione che va da 2500 mm2 a 40000 mm2. Se la sezione è quadrata, il lato è compreso tra 50 e 200 mm; se è rettangolare, il rapporto lato maggiore / lato minore è minore di 2.

Una bramma è un prodotto dallo spessore pari ad almeno 50 mm e di larghezza almeno doppia rispetto allo spessore. È di sezione rettangolare con spigoli arrotondati ed il rapporto lato maggiore / lato minore è compreso tra 2 e 4.

Come mostrato in seguito, le bramme vengono laminate a caldo per l’ottenimento di piastre, lamiere e nastri. Le piastre hanno uno spessore maggiore di 6 mm, mentre quello delle lamiere e dei nastri varia da 0.1 a 6 mm.

Una variante di tale prodotto è la bramma piatta, di spessore pari ad almeno 50 mm, di larghezza doppia rispetto allo spessore ma con rapporto lato maggiore / lato minore superiore a 4.

Questi prodotti laminati a caldo di solito costituiscono il materiale base per lavorazioni successive come la formatura a freddo o per quelle realizzate su macchine utensili CNC.

Le lamiere e i nastri possono essere utilizzati per la produzione di prodotti finiti, sottoposti a laminazioni a freddo successive, per la realizzazione di materiali più sottili e resistenti, o trasformati in fogli dallo spessore inferiore anche a 0,1 mm.

I blumi e le billette possono essere sottoposte a laminazioni successive per ottenere prodotti finiti come profilati strutturali, rotaie e altri semilavorati come le vergelle (prodotto laminato a caldo di dimensioni almeno pari a 5 mm di sezione piena circolare, ovale, quadrata, esagonale, ottagonale, ecc.), tubi e profilati cavi.

I processi di produzione dei semilavorati e dei prodotti finiti sopra citati viene schematicamente mostrato in Figura 1; viene anche mostrata la tipologia di rulli impiegati nel processo, che possono essere sia lisci che sagomati, come esposto in seguito.

Il processo di laminazione

Il metallo viene fatto passare tra due rulli che ruotano in senso opposto, posizionati ad una distanza tale da consentire un’apertura dall’altezza inferiore allo spessore del metallo in ingresso.

Poiché i rulli ruotano ad una velocità periferica superiore alla velocità di traslazione del metallo in arrivo, l’attrito che insorge lungo l’interfaccia di contatto fa sì che il metallo venga spinto in avanti.

Il metallo viene così schiacciato e si allunga per compensare la diminuzione dello spessore e dell’area della sezione trasversale.

La quantità di deformazione che può essere ottenuta in una singola passata tra una data coppia di rulli, dipende dalle condizioni di attrito lungo l’interfaccia.

Queste condizioni determinano sia la qualità finale della lavorazione che il relativo costo di produzione.

Infatti, se viene richiesto un livello di deformazione elevato, si corre il rischio che i rulli slittino sul materiale senza che lo stesso riesca ad avanzare.

Se lo stesso livello è molto basso, il processo avrà successo ma richiederà dei passaggi aggiuntivi al fine di conseguire la deformazione richiesta, con un sensibile incremento dei costi di produzione.

Il processo di laminazione presenta due varianti fondamentali: la laminazione a caldo e la laminazione a freddo.

Figura 2. Rappresentazione schematica del processo di laminazione a caldo.

Nella laminazione a caldo, rappresentata schematicamente in Figura 2, il controllo della temperatura è fondamentale per l’esecuzione corretta del processo, analogamente a tutte le altre lavorazioni ad elevati regimi termici.

Il materiale di partenza dovrebbe essere riscaldato a una temperatura uniforme.

Infatti, se la temperatura non è uniforme, anche la successiva deformazione presenterà delle distorsioni localizzate.

Considerando, ad esempio, un componente che viene riscaldato prima della laminazione, se la durata del bagno di calore non è sufficiente, la superficie esterna più calda presenterà uno scorrimento superiore rispetto a quella interna più fredda e resistente.

Analogamente, se un materiale a temperatura uniforme viene fatto raffreddare prima di sottoporlo alla lavorazione (o viene raffreddato durante le fasi di lavorazione precedenti), le superfici più fredde tenderanno a resistere alla deformazione imposta dai rulli.

Ciò determinerà la comparsa di fessurazioni e lacerazioni della superficie all’insorgere delle deformazioni della parte interna, che si trova a temperatura maggiore e quindi meno resistente.

In caso di alti volumi di produzione, la laminazione a caldo è successiva ad un processo di produzione per colata continua.

I processi di laminazione a caldo terminano, generalmente, quando la temperatura è maggiore di un valore compreso tra 50 ed i 100 °C della temperatura di ricristallizzazione del materiale sottoposto a laminazione.

Tale temperatura di finitura assicura che la produzione presenti una dimensione uniforme e contenuta del grano cristallino, in modo da prevenire l’insorgenza di incrudimenti indesiderati.

Nelle laminazioni a caldo, i metalli presentano comunque grandi livelli di plasticità, per cui i carichi sui rulli di laminazione risultano essere contenuti.

Ciò influenzerà in maniera determinante le scelte progettuali relative agli accoppiamenti cinematici da realizzare per i sistemi di movimentazione.

La laminazione a freddo può essere impiegata nella produzione di lamiere, nastri, barre e altri profilati con alti livelli di finitura superficiale e dalle dimensioni accurate.

Le lamiere laminate a freddo e i nastri possono essere realizzati tenendo presente accorgimenti di finitura diversi, come la laminazione di superficie e quelle dette ad un quarto di durezza, a mezza durezza e a durezza completa.

Un metallo sottoposto a laminazione di superficie subisce una riduzione compresa tra lo 0,5% e l’1% in modo da ottenere una superficie liscia ed uno spessore uniforme, rimuovendo (o riducendo) il fenomeno del punto di snervamento ed evitando l’insorgenza delle bande di Luders. Il materiale ottenuto sarà così caratterizzato da un buon livello di duttilità che lo rende adatto a successive lavorazioni a freddo.

Le lamiere e i nastri sottoposti alle laminazioni ad un quarto di durezza, a mezza durezza e a durezza completa, presentano una riduzione dello spessore fino al 50%, potendo così raggiungere punti di snervamento maggiori, maggiore direzionalità delle caratteristiche meccaniche e minore duttilità.

Le caratteristiche dei materiali ottenuti con le lavorazioni indicate, in termini di incremento di resistenza e di livello di finitura superficiali, fanno sì che la laminazione costituisca un processo alternativo all’estrusione o alle lavorazioni su macchine utensili.

Le deformazioni che entrano in gioco nei processi di laminazione a freddo risultano contenute, mentre i carichi agenti sui rulli sono di notevole entità. Ciò determina un approccio diverso alla progettazione dei sistemi di movimentazione, dovendo i componenti di trasmissione funzionare in condizioni gravose.

I principali componenti di un impianto di laminazione

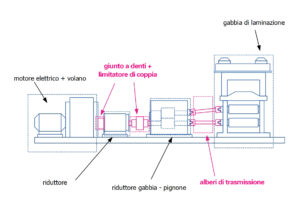

Un impianto di laminazione, schematicamente mostrato in Figura 3, è fondamentalmente costituito dai treni di laminazione, dai forni di riscaldo (nel caso di laminazione a caldo) e dai dispositivi accessori.

I treni di laminazione sono a loro volta composti:

- da una o più gabbie di laminazione;

- dagli organi di trasmissione;

- dagli azionamenti elettrici e dai relativi sistemi di controllo.

Le gabbie di laminazione costituiscono l’intelaiatura nella quale sono alloggiati i rulli di laminazione; sono generalmente formate da robusti montanti in acciaio lavorato per fusione e irrigidite da traverse opportunamente dimensionate.

In Figura 4 è mostrata la realizzazione di una gabbia di laminazione filo.

Gli stessi rulli sono dotati di cuscinetti, opportunamente calettati alle estremità.

I cuscinetti vengono poi alloggiati in apposite sedi dette guarniture, che possono integrare sia sistemi di bilanciamento idraulico, come la soluzione mostrata in Figura 5, che sistemi di raffreddamento in ambiti di impiego estremamente gravosi e per laminatoi a caldo di grandi dimensioni, come la soluzione mostrata in Figura 6.

- Figura 4. Realizzazione di una gabbia di laminazione filo [fonte: www.unigensteel.com]

- Figura 5. Guarnitura con sistema di bilanciamento idraulico [fonte: www.unigensteel.com]

- Figura 6. Guarnitura con sistema di raffreddamento ad acqua [fonte: www.unigensteel.com]

Generalmente, un rullo di laminazione presenta una parte centrale che agisce direttamente con il materiale durante la laminazione, dei perni su cui vengono calettati i cuscinetti alloggiati nelle guarniture e delle predisposizioni per gli accoppiamenti cinematici con i giunti con allunga.

La forma dei rulli di laminazione risulta diversa a seconda delle sezioni di passaggio, per cui si possono avere rulli lisci (per la laminazione di lamiere e nastri) e rulli scanalati (per la laminazione di barre e profilati).

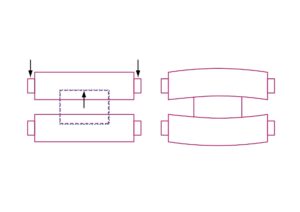

In merito alla seconda tipologia di rulli, impiegati nella produzione dei profilati strutturali, risulta di particolare interesse l’attività di calibratura.

Quest’attività consiste nello studio dei canali di laminazione sui rulli (detti calibri) per la realizzazione delle sezioni dei profilati, in modo da stabilirne la corretta progressione durante le fasi successive di laminazione.

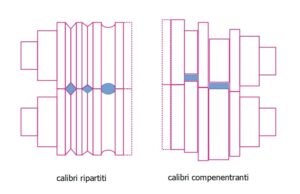

Figura 7. Calibri ripartiti e calibri compenentranti.

I calibri possono essere ripartiti (nei quali la sezione media del profilato si trova in corrispondenza della linea individuata dai punti di contatto dei risalti dei rulli) o compenetranti (nei quali la sezione di laminazione si trova da una parte rispetto alla linea individuata dai suddetti punti di contatto), come mostrato schematicamente in Figura 7.

Il dimensionamento dei calibri viene realizzato sulla base delle prestazioni dell’impianto, delle esigenze di ottimizzazione della produzione, del contenimento dell’usura dei rulli di laminazione e dell’ottenimento del numero necessario di passaggi per ottenere il profilato, tenendo conto dei livelli di tolleranza dimensionale imposti e del grado di finitura superficiale richiesto.

È evidente come la corretta scelta degli accoppiamenti cinematici tra motore e gabbie di laminazione dotate di rulli scanalati sia fondamentale per garantire sia il livello qualitativo della produzione che la protezione degli azionamenti.

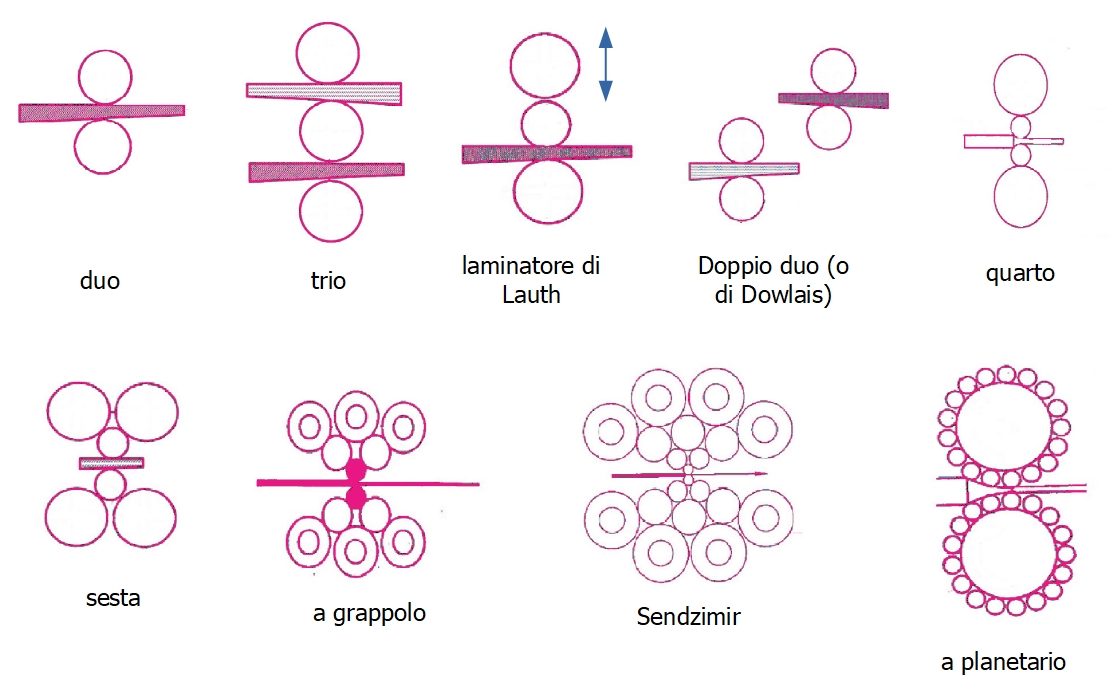

Le principali configurazioni di un impianto di laminazione sono date dalla disposizione dei rulli nella gabbia di laminazione.

Le soluzioni più adottate sono mostrate in Figura 8.

Figura 8. Principali configurazioni di un impianto di laminazione.

La configurazione duo può essere reversibile e non reversibile; quella reversibile viene impiegata nella sbozzatura dei lingotti e per profilati di grosso spessore, mentre la non reversibile viene usata raramente.

Nella configurazione trio, il materiale da laminare viene introdotto nello spazio fra il rullo inferiore e quello medio; viene poi afferrato e sollevato per rientrare nella gabbia di laminazione in senso inverso, passando tra il rullo medio e quello superiore.

Questa configurazione viene impiegata sia nei laminatoi sbozzatori che in quelli per la produzione di profilati.

Di questa configurazione esiste anche una variante con rullo mobile (laminatore di Lauth), impiegata nella laminazione a caldo di lamiere dallo spessore medio e grosso e, più raramente, sottile.

La configurazione doppio duo (o di Dowlais) consiste in due duo montati in successione, con il secondo posizionato ad un’altezza superiore al primo per ottenere un percorso del materiale simile a quello che si ha nel trio.

Tale configurazione è impiegata nella laminazione a caldo di sezioni leggere e medie.

La configurazione quarto è composta da quattro rulli sovrapposti; quelli mediani sono rulli di lavoro (in quanto operano la laminazione) ed essendo di diametro ridotto rendono la lavorazione più rapida, mentre i rulli esterni hanno la funzione di appoggio e consentono pressioni di esercizio più elevate.

Tale configurazione viene impiegata nella laminazione a caldo e a freddo di lamiere, nastri larghi e nastri stretti.

Da quest’ultima configurazione derivano la sesta, la dodicesima e la ventesima, tutte impiegate nella laminazione a freddo di nastri larghi e nastri stretti. La dodicesima è anche detta a grappolo, mentre la ventesima viene detta anche di Sendzimir.

La configurazione a planetario, infine, è tipica nella laminazione a caldo di nastri larghi e stretti con forte riduzione dello spessore.

Esistono poi tecniche di laminazione speciali con assi verticali o inclinati, per la realizzazione di profilati o di tubi senza saldatura, come nel caso del laminatoio ad assi obliqui o Mannesmann, di cui in Figura 9 viene mostrata un’interessante estensione.

Le gabbie di laminazione sono dotate inoltre di sistemi di riposizionamento in altezza dei rulli superiori di tipo manuale, attualmente sostituiti da altri di tipo elettro meccanico ed elettro idraulico.

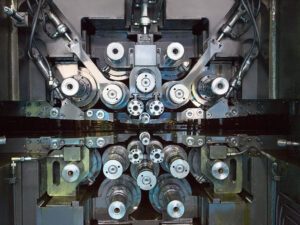

Figura 10. Gabbia di laminazione con configurazione Sandzimir [fonte: www.arvedi.it].

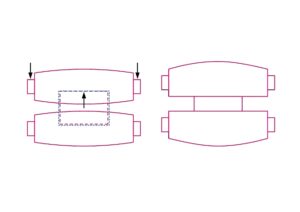

Scopo di tali azionamenti è anche quello di controllare la planarità del prodotto laminato al fine di evitare errori di lavorazione, come la disuniformità dello spessore del laminato e le criccature ai bordi. Tali errori insorgono per la natura dei carichi agenti sul rullo superiore, come mostrato in Figura 11.

Si consideri l’esempio mostrato nella figura precedente, riferito alla laminazione di una lastra o di una lamiera.

La rigidezza del semilavorato in lavorazione fornisce una spinta diretta verso l’alto ed agente nella mezzeria del rullo, mentre lo stesso risulta vincolato alle estremità dai cuscinetti calettati nelle guarniture della gabbia.

Il rullo risulta quindi soggetto ad un carico di flessione in tre punti, per cui tende a flettersi in modo da dare origine ad un laminato che è più spesso al centro e più sottile ai bordi. Poiché il volume centrale più spesso tenderà ad allungarsi di meno dei bordi più sottili, il prodotto ottenuto presenterà una parte centrale con fessurazioni e dei bordi ondulati.

Generalmente, una soluzione all’insorgenza di questo fenomeno è data dal ricorso ai rulli a botte; tali rulli, quando soggetti ad un carico flessionale a tre punti, tendono a presentare un profilo piatto, come mostrato in Figura 12.

- Figura 11. Carichi agenti sul rullo di laminazione e sua inflessione.

- Figura 12. Impiego dei rulli di laminazione a botte.

Altri accorgimenti riguardano la previsione delle forze e delle deflessioni tramite simulazioni numeriche su software CAE, le quali forniscono delle previsioni attendibili nel caso in cui la laminazione riguarda lo stesso materiale, sottoposto alla stessa riduzione di sezione ad una temperatura prefissata.

Gli organi di trasmissione in genere comprendono:

- un volano, che ha il compito di accumulare energia cinetica per compensare il maggiore sforzo richiesto al motore elettrico in fasi quali la sbozzatura, mantenendo la velocità di rotazione dei rulli costante;

- un riduttore gabbia – pignone, che ha il compito di trasmettere e distribuire (sdoppiandola) la coppia dal motore alle allunghe; in genere è formato da una serie di ingranaggi a dentatura elicoidale e talvolta corredate da coppie coniche con dentatura Gleason;

- giunti ad allunga;

- giunti a denti e limitatori di coppia.

Gli ultimi componenti citati costituiscono la scelta più ricorrente nei moderni impianti di laminazione.

L’attività di realizzazione delle catene cinematiche comprende la realizzazione degli appositi accoppiamenti tra motore e riduttore e tra quest’ultimo ed il riduttore gabbia-pignone.

Le uscite del riduttore gabbia-pignone sono collegate al lato motore della gabbia di laminazione tramite giunti con allunga e con gli assiemi di giunti a denti e limitatori di coppia.

Nei casi in cui viene utilizzato, il volano è posizionato tra il motore ed il riduttore, tramite l’albero del volano stesso e i giunti sopra citati.

I giunti a denti vengono principalmente utilizzati negli accoppiamenti del motore principale.

Essi sono compatti, precisi e offrono un elevato livello di flessibilità.

In Figura 13 è mostrato un esempio di giunto a denti.

- Figura 13. Giunto a denti serie BZ [fonte: www.rw-italia.it].

- Figura 14. Limitatore di coppia della serie ST [fonte: www.rw-italia.it].

Il ricorso alla combinazione dei giunti a denti con i limitatori di coppia ricorre nei casi in cui vi è la necessità di proteggere la catena cinematica dai carichi da impatto, che possono essere rilevanti date le funzionalità fornite del giunto a denti; tra queste si ricordano l’alta rigidità torsionale e la capacità di compensare i disallineamenti tra l’albero del motore elettrico e quello del riduttore.

L’uso dei limitatori di coppia ricorre anche nella protezione dell’accoppiamento cinematico tra volano e riduttore.

In Figura 14 è mostrato un limitatore di coppia del tipo impiegato in combinazione con i giunti a denti.

Il ruolo del fornitore di componenti

Un’attività complessa come la progettazione degli impianti per la laminazione dell’acciaio, può trovare un valido supporto nei fornitori di componenti.

È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore degli impianti per la laminazione dell’acciaio, R+W fornisce soluzioni specifiche per le esigenze di trasmissione della coppia. Oltre ai giunti a denti della serie BZ, spesso usati in combinazione con i limitatori di coppia della serie ST, R+W rende disponibili i giunti con allunga della serie ZAL, con tubo intermedio in materiale composito in fibra di carbonio.