Le macchine CNC nell’era dell’industria 4.0

- Introduzione

- L’avvento dell’Industria 4.0

- L’evoluzione delle macchine utensili e l’aggiornamento dei linguaggi CNC

- Macchine Utensili 4.0

- Il ruolo del fornitore di componenti

Introduzione

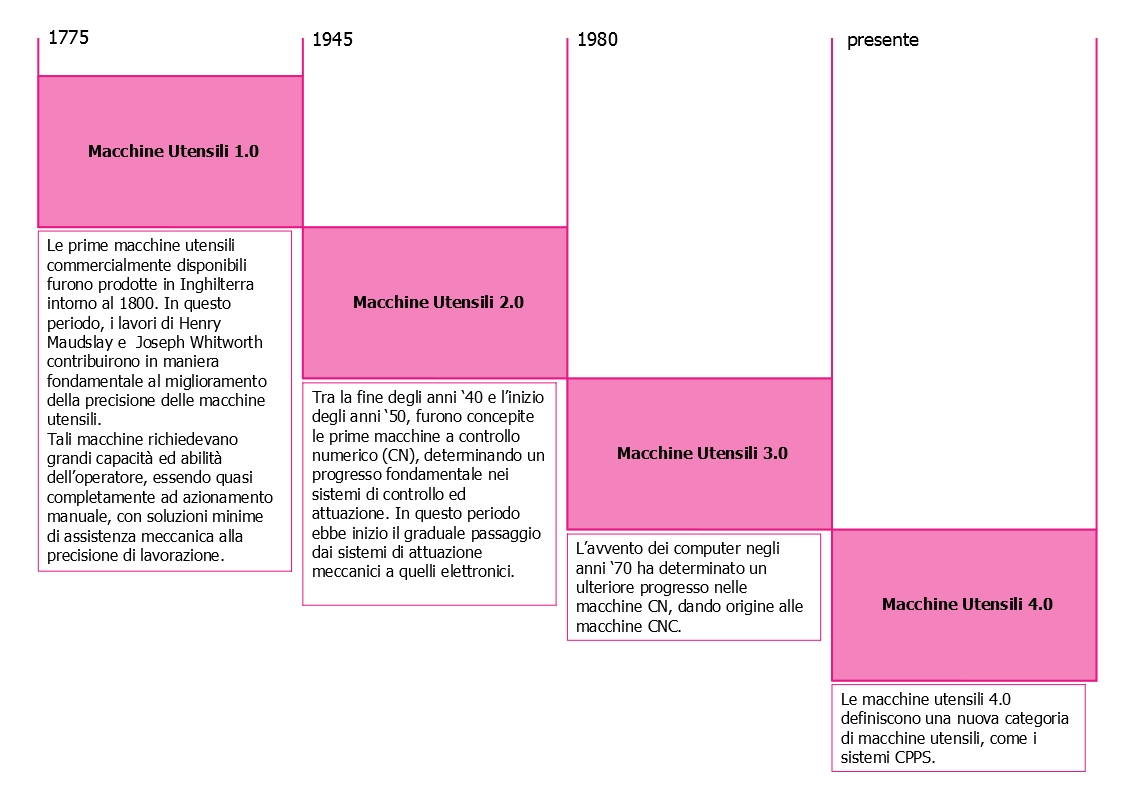

L’uso diffuso ed i continui miglioramenti delle macchine utensili CNC hanno determinato un impatto significativo sulla produttività dell’industria manifatturiera, a partire dalla prima Rivoluzione Industriale. All’alba della nuova era di industrializzazione, l’esigenza di un progresso delle macchine CNC, sulla base delle prerogative dell’industria 4.0, va individuata ed affrontata. Così come è visto nei diversi stadi dell’industrializzazione, le macchine CNC hanno anch’esse attraversato diversi stadi di avanzamento tecnologico, tant’è che spesso vengono riferiti come Macchine Utensili 1.0, Macchine Utensili 2.0 e Macchine Utensili 3.0. L’Industria 4.0 ha così selezionato le Macchine Utensili 4.0, che vedremo di seguito.

L’avvento dell’Industria 4.0

Le Tecnologie dell’Informazione (IT) hanno portato a progressi significativi e alla trasformazione radicale dell’industria manifatturiera su scala mondiale. L’impianto dei computer nei dispositivi intelligenti ha determinato una sempre più crescente esigenza dei servizi e delle infrastrutture nel settore IT, da fornire attraverso le reti come quelle cloud.

Questi dispositivi smart funzionano sempre più connessi tra loro sia tramite reti wireless locali che tramite Internet. Come prima conseguenza di ciò, vi è stata una convergenza tra mondo fisico e mondo virtuale, che ha portato alla concezione dei sistemi ciberfisici (sistemi cyber-fisici, CPS).

È stato così possibile la concezione di estensioni quali l’Internet delle Cose (Internet of Things, IoT) e l’Internet dei Servizi (Internet of Services, IoS) grazie alle risorse di rete, alle informazioni scambiate ed anche alle persone coinvolte.

Nell’ambito del settore manifatturiero, questa evoluzione tecnologica è stata aggiornata come “Quarta Rivoluzione Industriale” o “Industria 4.0”.

La nozione di Industria 4.0 è basata sui seguenti stadi di industrializzazione:

- la prima Rivoluzione Industriale ebbe inizio con l’assunzione delle attrezzature per la manifattura meccanica alla fine del diciottesimo secolo;

- la seconda Rivoluzione Industriale ebbe inizio nella seconda metà del ventesimo secolo e determinò la produzione di massa di beni di consumo tramite l’uso intensivo dell’energia elettrica e della suddivisione in comparti della manodopera;

- la terza Rivoluzione Industriale e pure inizio nei primi anni ’70 e continuò fino ai tempi attuali. Deve determinare un uso più intenso dell’elettronica e delle tecnologie IT, oltre a un livello superiore di automazione e intelligenza sia nelle apparecchiature di produzione che nei processi.

L’avvento dell’IoT e dell’Ios ha reso possibile la creazione di risorse e servizi in rete per l’intero processo di produzione, dando origine alle Fabbriche Intelligenti (Smart Factories) e alle Fabbriche del Futuro (Factories of the Future). Il mondo è così entrato nella quarta Rivoluzione Industriale.

Nel settore della produzione, i sistemi di produzione ciberfisici (Cyber-Physical Production Systems, CPPS) forniscono un ruolo fondamentale in tale rivoluzione industriale. Un sistema CPPS comprende generalmente macchinari smart, sistemi di stoccaggio ed altri stabilimenti di produzione. Con i sistemi CPPS, la produzione può essere programmata in maniera più flessibile ed efficiente.

Le macchine utensili sono da sempre presenti in qualsiasi fase di produzione, per cui risulta inevitabile che esse giochino un ruolo unico ed essenziale, anche quando comprese all’interno di un sistema CPPS.

È importante notare come lo sviluppo delle tecnologie delle macchine utensili, a partire dalla fine del diciannovesimo secolo fino ad oggi, abbia in larga parte rispecchiato quello relativo al succedersi delle rivoluzioni industriali. L’importanza di tale sviluppo conferma l’affermazione che le macchine utensili sono strumenti onnipresenti della produzione moderna.

Alla luce della nuova era di industrializzazione e dell’importanza del ruolo giocato dalle macchine CNC, risulta urgente e fondamentale riconoscere ed individuare tutte le esigenze di rispondenza di tali macchine alle prerogative dell’Industria 4.0.

Si esaminano di seguito le fasi di evoluzione delle macchine utensili.

L’evoluzione delle macchine utensili e l’introduzione dei linguaggi CNC

1. Evoluzione delle macchine utensili

Le macchine utensili vennero alla luce nel momento in cui il percorso dell’utensile fu guidato dalla macchina utensile stessa, sostituendo quello imposto dalla mano umana. L’evoluzione delle macchine utensili può essere schematizzata come in Figura 1.

Risulta evidente come i progressi ottenuti nell’evoluzione dalle Macchine Utensili 1.0 alle 3.0 hanno permesso la realizzazione di macchine utensili più veloci, più precise, più affidabili e più flessibili. Le stesse macchine risultano, inoltre, estremamente migliorate in termini di produttività ed economicità. I progressi tecnologici relativi ai singoli componenti delle macchine utensili (cuscinetti, mandrini, unità di controllo ed azionamenti), hanno inoltre esteso le possibilità relative alle tecnologie di lavorazione ottenibili, richiedendo un notevole sforzo in termini di attività di ricerca e sviluppo riferite alle esigenze di progettazione delle relative catene cinematiche.

2. I linguaggi CNC

Le prime macchine a controllo numerico (CN) furono sviluppate presso il Massachusetts Institute of Technology (MIT) nella seconda metà degli anni ‘40, a seguito di alcune attività di ricerca legate alla realizzazione dei componenti di un nuovo aeroplano progettato dalla Lockheed. Tali attività portarono all’adattamento delle macchine convenzionali di allora al controllo numerico. Le prime macchine CN vennero così concepite per cicli di lavorazione fissi o manuali; i sistemi di controllo aggiunto servivano soltanto al posizionamento relativo tra utensile e componente in lavorazione. Sebbene venivano contenuti i tempi di lavorazione in maniera consistente, all’operatore spettava ancora la scelta relativa all’utensile, alle velocità ed ai percorsi di lavorazione.

Una tappa successiva nel loro progresso fu quella data dall’ottenimento della sottrazione del materiale in contemporanea al controllo degli spostamenti relativi utensile/componente in lavorazione. Tali macchine presentavano anche soluzioni di memorizzazione delle impostazioni su sistemi a nastro magnetico o a schede perforate, estremamente difficili da editare e con scarse capacità di memorizzazione.

Nei decenni successivi allo sviluppo delle prime macchine CN presso il MIT, iniziarono ad essere sviluppati i primi linguaggi di programmazione del controllo numerico. Tra questi, quello che divenne il più comunemente usato e che venne approvato come standard fu il G – code. Nel 1980 il linguaggio G – Code divenne standard EIA RS-274-D; tale norma fu quasi interamente trascritta nello standard ISO 6983. Tale linguaggio viene attualmente usato anche nelle più avanzate macchine CNC, con poche differenze e aggiornamenti da parte dei produttori dei sistemi di controllo. L’avvento stesso del linguaggio ha così determinato, grazie anche ai progressi nei computer iniziati negli anni ‘70, l’introduzione delle macchine utensili CNC.

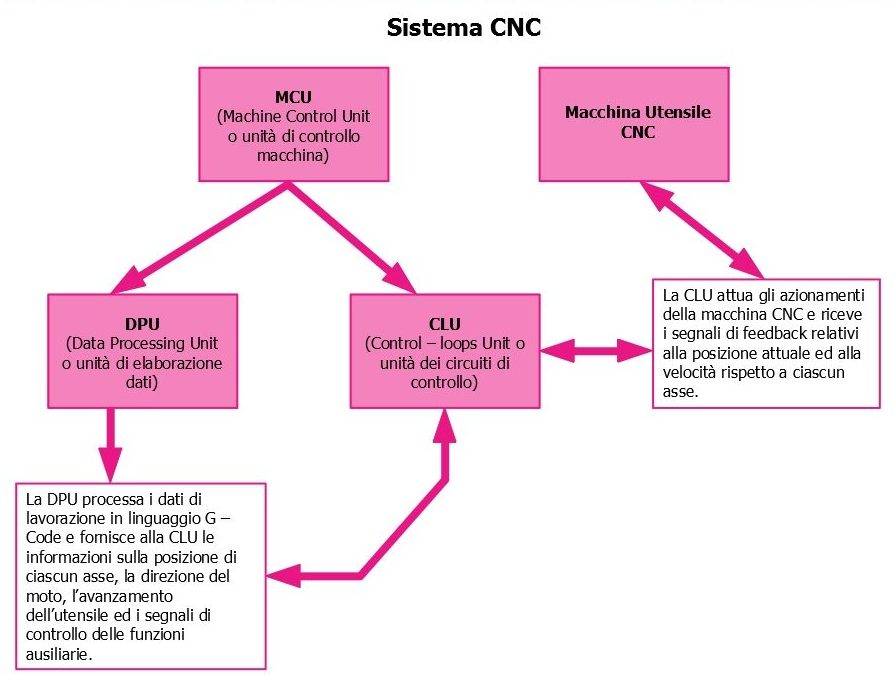

In una moderna macchina CNC, un microcomputer immagazzina i programmi di lavorazione preparati in precedenza dall’operatore e controlla il funzionamento della macchina stessa. Il funzionamento può essere schematizzato come in Figura 2.

L’introduzione delle macchine CNC ha così radicalmente cambiato lo scenario del settore manifatturiero. Grazie all’implementazione dei programmi di lavorazione in G – Code, è stata così semplificata la realizzazione di tagli curvi e la produzione di componenti con forme in 3D complesse, riducendo contestualmente sia il numero delle fasi di lavorazione che l’impiego di manodopera.

Le macchine CNC hanno, inoltre, reso possibile il raggiungimento di elevati livelli di flessibilità, che consentono a una singola macchina la realizzazione di diverse tipologie di componenti o di diverse versioni di un singolo componente, cambiando soltanto il programma di lavorazione.

Ulteriori sviluppi delle macchine CNC, hanno poi consentito di realizzare insiemi di macchine collegate tra loro, controllate da un unico computer centrale al fine di realizzare programmi di lavorazione coordinati.

Tale soluzione, oltre a fornire uno dei presupposti per l’introduzione delle Macchine Utensili 4.0, ha dato origine ai sistemi a Controllo Numerico Diretto (Direct Numerical Control, DNC). Le moderne macchine CNC risultano ora componenti essenziali dei Sistemi di Produzione Flessibili (Flexible Manufacturing System, FMS) o delle Celle di Produzione Flessibili (Flexible Manufacturing Cell. FMC), soluzioni che consentono alti livelli di flessibilità sia nella produzione di massa che in quella di piccoli lotti.

Le Macchine CNC moderne hanno anche radicalmente mutato l’ambito degli strumenti di progettazione, dando origine ai sistemi CAPP (Computer Aided Process Planning) e CAM (Computer Aided Manufacturing).

Macchine Utensili 4.0

Le Macchine Utensili 4.0 definiscono una nuova classe di Macchine Utensili, così come i sistemi CPPS visti in precedenza. Tali sistemi sono contraddistinti dall’essere smart, ben connessi, ampiamente accessibili, con maggiore adattività ed autonomia. Con le Macchine Utensili 4.0 è possibile conseguire sia l’integrazione verticale che quella orizzontale.

1. Macchine Utensili e sistemi CPPS

I sistemi di produzione ciberfisici comprendono macchinari smart, sistemi di stoccaggio ed impianti di produzione che dispongono di integrazioni end-to-end basate su tecnologie ICT.

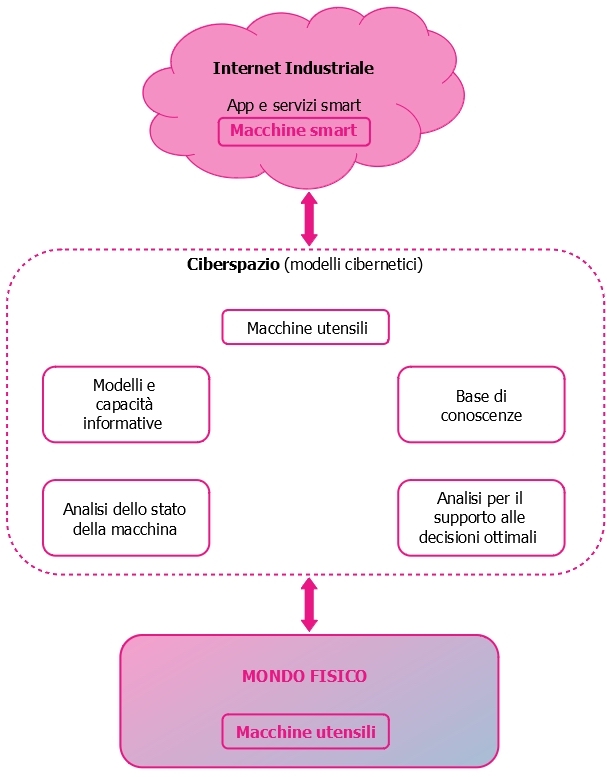

Le macchine utensili ciberfisiche (Cyber-Physical Machine Tools, CPMT) costituiscono un elemento essenziale dei sistemi CPPS. Le CPMT sono così costituite dall’integrazione di una macchina utensile, dei processi di lavorazione, dei sistemi di calcolo e di collegamento in rete; i computer integrati ed i collegamenti in rete consentono di monitorare e controllare i processi di lavorazione, con circuiti di feedback grazie ai quali i processi di lavorazione possono influenzare i calcoli e viceversa.

Le CPMT dispongono inoltre di propri modelli cibernetici, che fanno sì che le macchine utensili fisiche siano dotate di astrazioni ed interfacce cibernetiche.

A livello delle attività di progettazione delle relative catene cinematiche, la realizzazione di componenti critici quali, ad esempio, mandrini e guide di scorrimento, dovrà essere tale che, una volta ottenuti i dati dai sensori ad essi collegati, il modello cibernetico di ciascun componente analizzi i dati in modo da fornire funzioni avanzate come l’auto diagnosi e l’auto previsione.

I dati di controllo della macchine (come, ad esempio, il percorso utensile ricavato dal sistema di attuazione) possono essere aggregati alle informazioni sui componenti in modo da monitorare lo stato di funzionamento tramite il modello cibernetico della macchina stessa.

Risulta evidente come la criticità fondamentale sia data dai requisiti di connettività tra macchina utensile ed il suo modello cibernetico.

2. Integrazione verticale

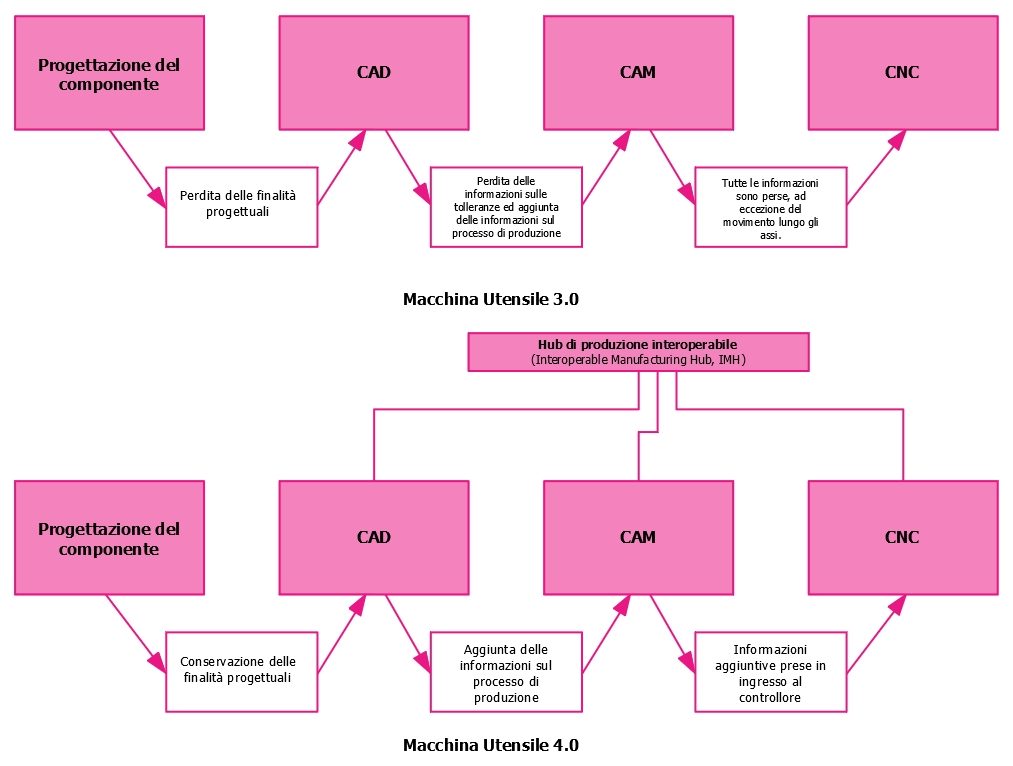

Le macchine utensili caratterizzate dall’integrazione verticale supportano l’integrazione digitale end-to-end attraverso tutto il processo di ingegnerizzazione, comprendendo le fasi di progettazione, programmazione dei processi, produzione ed assemblaggio.

Affinchè tutto ciò possa essere realizzato, è necessario disporre di un ambiente di produzione basato sui modelli. La produzione basata sui modelli è un approccio all’interno del quale i modelli sono:

- parte integrante dei riferimenti tecnici;

- evolvono attraverso tutte le fasi di produzione;

- sono integrati attraverso tutte le discipline coinvolte nello sviluppo del prodotto (ad esempio, progettazione, programmazione dei processi, lavorazione ed ispezione).

Gli scenari relativi all’impiego delle Macchine Utensili 3.0 e 4.0 vengono schematizzati in Figura 3. Il motivo della perdita delle informazioni relative alle finalità progettuali, che avviene nei contesti di impiego delle Macchine Utensili 3.0, è dovuto al fatto che gran parte delle Macchine Utensili CNC attuali operano impiegando lo stesso G – code concepito ben 50 anni fa.

Al fine di procedere alla sostituzione di tale linguaggio, è stato introdotto il linguaggio STEP – NC, come estensione dello standard ISO 10303 relativo al formato di interscambio di dati CAD 3D STEP.

3. Integrazione orizzontale

Le macchine utensili caratterizzate dall’integrazione orizzontale sono quelle che presentano un elevato grado di interconnessione sia tra di loro che con altri impianti e risorse di produzione (come ad esempio robot industrial, nastri trasportatori, sistemi di misura sul posto e sistemi informatizzati di controllo della produzione e dei processi di business rilevanti dell’azienda, rispettivamente chiamati MES ed ERP). I principali requisiti per il conseguimento degli opportuni livelli di integrazione orizzontale sono due:

- la tipologia delle comunicazioni macchina – macchina ha la necessità di evolvere da un modello basato sulla sintassi ad uno basato sulla semantica;

- le macchine utensili devono poter acquisire dati precisi ed affidabili dalle macchine e/o dai loro componenti. Tali dati possono essere misurati direttamente dai sensori o acquisiti dai sistemi di controllo.

L’integrazione delle macchine utensili con le altre attrezzature industriali è anche lo scopo principale delle attività dell’Industrial Internet Consortium, fondato il 27 Marzo del 2014 da AT&T, Cisco, General Electric, IBM ed Intel. Tra le attività principali di questo consorzio vi è quella di favorire e supportare lo sviluppo di macchine e dispositivi interconnessi e di soluzioni di analisi intelligente.

L’impiego delle Macchine Utensili 4.0 si concretizzerà, quindi, nell’impiego di macchine utensili smart con funzionalità di auto diagnosi, auto manutenzione ed auto ottimizzazione. L’ambito di impiego di tali macchine può così essere schematizzato nella Figura 4.

Il ruolo del fornitore di componenti

Un’attività complessa come quella di Ricerca e Sviluppo nel settore delle Macchine CNC nell’era dell’Industria 4.0, può trovare un valido supporto nei fornitori di componenti.

È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore delle macchine utensili 4.0, R + W fornito una gamma completa di soluzioni per tutte le esigenze di trasmissione e fornite della coppia, quali:

- giunti a soffietto metallico della serie BK

- giunti ad elastomero della serie EK

- limitatori di coppia della serie SK

- giunti con allunga della serie ZA ed EZ

[/ Et_pb_text] [/ et_pb_column] [/ et_pb_row] [/ et_pb_section]