Macchine utensili ad asse verticale e a portale: pensate per chi sogna davvero in GRANDE!

- Introduzione

- Torni ad asse verticale A cosa serve un banco prova

- Centri di lavorazione e fresatura a portale

- Innovazioni recenti

- Il ruolo del fornitore di componenti

Introduzione

Negli articoli precedenti (Macchine utensili complesse – Blog RW-Italia Le macchine CNC nell’era dell’industria 4.0 – Blog RW-Italia e Lo smorzamento delle vibrazioni nelle macchine utensili – Blog RW-Italia) abbiamo già visto quali siano i materiali utilizzati per costruire le macchine utensili più comuni e quali siano i fenomeni che più di tutti influenzano la qualità dei pezzi da esse prodotti. Ma cosa succede se i componenti che vogliamo realizzare sono di grandi dimensioni? Per esempio, un cuscinetto di una pala eolica, un ingranaggio di una trivella petrolifera, il volano del motore di un aereo passeggeri, l’elica di una nave porta container, il motore di un mezzo da miniera o militare? In questo caso le macchine fresatrici e i torni tradizionali non sono più utilizzabili, sia per una mera questione di ingombri che per limitazioni dovute al peso stesso dei componenti. Per queste applicazioni sono stati inventati torni ad asse verticale e centri di fresatura con struttura a portale capaci di ottenere precisione e qualità elevate anche con oggetti giganteschi.

Torni ad asse verticale

I torni ad asse verticale sono concettualmente uguali ai torni ad asse orizzontale ma, a differenza di questi ultimi, riescono a lavorare componenti enormi che raggiungono anche i 5 metri di diametro e gli 8 metri di altezza.

Sono costituiti da:

- Un mandrino motorizzato: è ciò che conferisce al pezzo il moto di rotazione attorno all’asse Z;

- Griffe: tengono ancorato saldamente il pezzo al mandrino;

- Motore: serve a convertire l’energia elettrica in energia meccanica;

- Cinematismo di trasmissione: serve ad adattare le esigenze di coppia e velocità a quelle richieste dalla macchina;

- Sistema per la movimentazione dell’utensile lungo l’asse X (avvicinamento/allontanamento dal pezzo) e l’asse Z (lunghezza del pezzo);

- Torretta porta utensili: presente nei centri automatici di tornitura, consente il cambio automatico dell’utensile;

- Basamento: struttura della macchina che sostiene mandrino e pezzo, utile a scaricare a terra il peso dei vari componenti e a smorzare le vibrazioni delle varie parti.

Normalmente viene definita come “testa operatrice” l’insieme di mandrino, motore e cinematismo di trasmissione.

Le motivazioni per cui viene capovolto l’asse di rotazione risiedono tutte nell’effetto della forza gravitazionale; senza tale accorgimento, il peso stesso di questi componenti mastodontici andrebbe a deformare, o addirittura a far cedere, la struttura durante la lavorazione, senza contare che sarebbe parecchio complicato progettare delle griffe capaci di resistere ad un momento flettente generato da carichi così distanti dal loro centro. Oltre a prevenire tali problematiche, disporre l’asse di rotazione in linea con la forza di gravità porta con sé un’ulteriore serie di vantaggi:

- La forza peso dell’oggetto da lavorare viene scaricata più agevolmente lungo la struttura della macchina che riesce comodamente a processare componenti sopra le 15 tonnellate;

- La movimentazione e il centraggio dei componenti nell’area di lavoro risultano agevoli e precisi grazie a sistemi a carroponte normalmente installati nei pressi della macchina;

- La forza richiesta alle griffe per tenere il pezzo in posizione è minima grazie all’enorme attrito e momento d’inerzia generati dalla forza peso;

- Le macchine ad asse verticale sfruttano meglio gli spazi in azienda, andando ad estendersi soprattutto in verticale.

Contrariamente a quanto si potrebbe pensare, l’efficienza di queste macchine è molto più elevata rispetto a quella delle macchine tradizionali; infatti, per via delle grandi dimensioni dei pezzi, vi è una notevole quantità di materiale da rimuovere, il quale viene eliminato tramite passate di sgrossatura molto più aggressive rispetto alle convenzionali, per poi perfezionare la lavorazione durante le operazioni finali di finitura. La precisione raggiungibile da queste apparecchiature varia dai 0,01 mm agli 0,001 mm in base alle dimensioni degli oggetti lavorati, permettendo quindi di ottenere ottime finiture superficiali dei componenti. Per velocizzare ulteriormente il processo è possibile lavorare contemporaneamente zone diverse utilizzando più utensili alla volta.

Centri di lavorazione e fresatura a portale

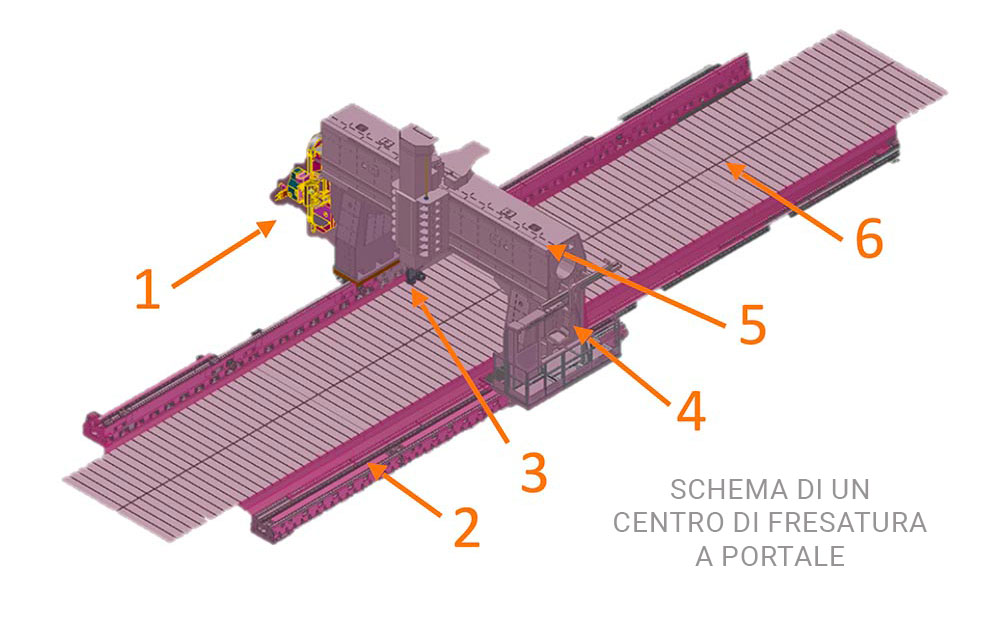

I centri di lavorazione e fresatura a portale (detti anche Gantry) consentono di compiere lavorazioni precise su pezzi di grandi dimensioni grazie alla loro struttura semovente ma al tempo stesso molto rigida. Queste macchine sono caratterizzate da:

- Uno o più motori elettrici atti a movimentare la macchina lungo il piano di lavoro e ad alzare e abbassare la struttura a portale lungo l’asse Z;

- Due binari lungo cui scorre la struttura a portale;

- Un mandrino dotato di motore e torretta porta utensili automatica, così da velocizzare l’attrezzaggio nel passaggio tra un’operazione ad un’altra;

- Una trave orizzontale utile a sorreggere e traslare il mandrino lungo l’asse Y;

- Due colonne laterali utili a far traslare la struttura lungo l’asse X (parallelo ai binari);

- Basamento dotato di blocchi per immobilizzare i componenti da lavorare e di tavola rotante (per lavorare pezzi dalle dimensioni contenute);

La particolare forma di queste macchine, unita alla grande libertà di movimento, consente di disporre molto agevolmente gli oggetti nell’area di lavoro; questo, infatti, è particolarmente ampio e raggiunge tranquillamente i 15 m di lunghezza lungo l’asse X, i 3 m lungo l’asse Y e i 2 m lungo l’asse Z. Per quanto riguarda il peso degli oggetti lavorati, esso può arrivare fino a 150 ton. Dato l’utilizzo super specialistico di questi centri di lavoro, spesso il costruttore consente al cliente di personalizzare le dimensioni del macchinario in base alle proprie esigenze. Infine, la peculiarità di questi centri di lavoro risiede nella struttura a ponte, la quale conferisce un’eccellente rigidità strutturale utile all’ottenimento di un’elevata precisione nonostante si lavori su componenti di grandi dimensioni.

Innovazioni recenti

Dato l’ingente costo di questi macchinari, la competizione delle aziende fornitrici non lesina ad investire sulle tecniche più recenti. Ad esempio, per aumentare la flessibilità di impiego dei centri di lavorazione a portale si è pensato di dotarli di un sistema di sostituzione dell’intero mandrino, invece che del solo utensile, così da poterle equipaggiare all’occorrenza anche di un braccio robotico capace di aggiungere altri due assi di rotazione alle stesse, portandole a muoversi su 5 assi come i più avanzati CNC.

Un ulteriore avanzamento tecnologico è stato possibile grazie all’introduzione di telecamere e sistemi di misura in grado di monitorare il processo di asportazione durante le fasi più critiche della lavorazione, così da compiere azioni correttive quando ancora gli errori sono correggibili. Un simile milgioramento è stato esaminato nell’articolo “Integrated inspection and process control for machining a circular contour on a two-axis vertical turning lathe” di A.H. Chen e T.R. Kurfess dell’Institute of Technology della Georgia, ad Atlanta (USA), in cui i ricercatori hanno dimostrato che un tornio verticale con due assi di tornitura dotato di sistemi per l’ispezione on-line del processo può migliorare la sua precisione fino a stare in un range di 2,7 μm per la prima passata e 1,5 μm per la seconda.

Il ruolo del fornitore di componenti

Un’attività complessa come la costruzione di macchine per l’asportazione di truciolo può trovare un valido supporto nei fornitori di componenti. È il caso di R+W (https://www.rw-italia.it/prodotti/ ), azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore delle macchine utensili, R+W fornisce soluzioni specifiche per le esigenze di trasmissione della coppia ad elevate velocità. In questi campi i giunti più utilizzati sono i giunti SP6, ottimi per il collegamento tra motore e mandrino dove è necessario smorzare le vibrazioni generate dalla trasmissione soprattutto a velocità elevate.

I giunti SP6 di R+W garantiscono inoltre bassi livelli d’inerzia, grazie all’adozione di leghe di alluminio che li rendono particolarmente compatti e leggeri. Come tutti i prodotti R+W, è possibile sviluppare soluzioni personalizzate in base alle specifiche esigenze del cliente partendo da quelle standard presenti a catalogo.

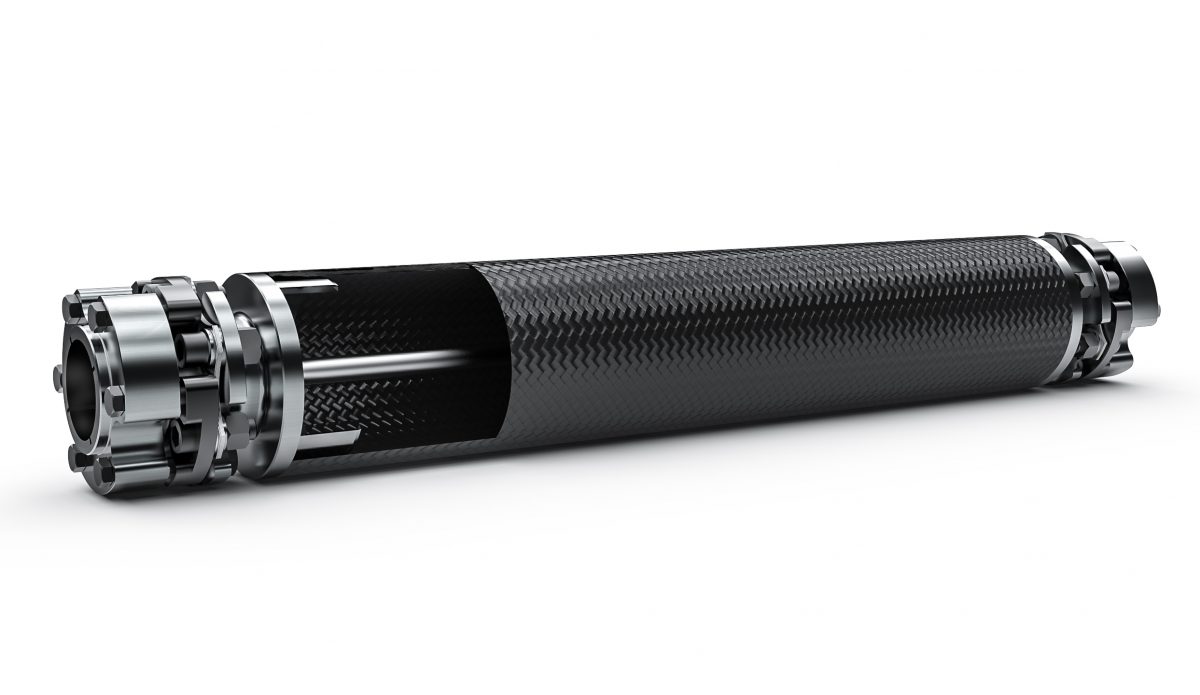

Oltre ai giunti Sp6, nel settore delle Macchine utensili, R+w Italia ha perfezionato la configurazione e l’installazione sull’asse verticale di alberi di trasmissione in carbonio. I giunti con allunga realizzati da R+W sono in grado di trasmettere elevati valori di coppia, fino a 1500 Nm, con elevate velocità, fino a 6000 Rpm, considerando la loro lunghezza media di circa 1500/2000 mm.

Altra caratteristica strutturale da sottolineare è la possibilità di configurare al loro interno un sistema di passaggio fluidi per la refrigerazione/lubrificazione dell’utensile in lavorazione.

[autore chi = “Buffon”]