MACCHINE UTENSILI: DALLE ORIGINI ALLE MACCHINE SMART

I componenti prodotti tramite colata, forgiatura e altri processi di formatura spesso richiedono ulteriori lavorazioni al fine di ottenere le caratteristiche specifiche richieste dalla loro funzione, come, ad esempio, un’elevata accuratezza dimensionale o particolari finiture superficiali. Questi processi vengono solitamente raggruppati sotto il nome di lavorazioni per asportazione e si suddividono nelle seguenti categorie:

- Lavorazioni con utensili da taglio, in cui troviamo le operazioni di tornitura, fresatura, alesatura, foratura etc.;

- Lavorazioni con abrasivi, in cui troviamo le operazioni di levigatura, lappatura, lavorazione ad ultrasuoni;

- Lavorazioni non convenzionali, come l’elettroerosione, lavorazioni con getto d’acqua, laser e altri.

Le macchine addette a questi compiti sono chiamate macchine utensili in quanto utilizzano una qualche sorta di strumento per rimuovere del materiale e trasformare un blocco grezzo o semilavorato nel componente desiderato. In questo articolo andremo ad esaminare proprio questa tipologia di macchine, andando ad illustrarne la storia e l’evoluzione tecnologica avuta nel tempo fino ad arrivare ai progressi più recenti che gli hanno valso l’aggettivo “smart”. Prima di addentrarci nei particolari, è bene sottolineare che, come accennato all’inizio, tali macchine, benché tecnologicamente avanzatissime, non vanno a sostituire i processi di colata o laminazione, poiché quest’ultimi risultano più efficienti dal punto di vista dell’utilizzo del materiale anche se meno accurati e maggiormente dispendiosi nelle fasi iniziali di attrezzaggio.

Un bel po’ di storia

Dato che l’uomo ha da sempre avuto la propensione a cercare metodi per facilitare i propri lavori, non

stupisce che andando a ritroso nel tempo siano molteplici le fonti che citano attrezzature rudimentali

antenate delle moderne macchine utensili. Prese come loro caratteristiche essenziali quelle di avere

appunto un utensile e l’utilizzo di un moto relativo fra utensile e pezzo, allora, le prime macchine

rudimentali possono essere fatte risalire intorno al XIII secolo a.C. come testimoniato dal ritrovamento di ciotole ed oggetti in legno quasi sicuramente ottenuti per tornitura all’interno di una tomba a Micene. La prima vera rappresentazione di questi strumenti invece risale al Salterio di Utrecht del IX d.C., famoso codice miniato conservato presso l’Universiteitsbibliotheek di Utrecht (Paesi Bassi), in cui è possibile vedere l’affilatura di una spada tramite una rudimentale mola azionata manualmente da una manovella.

Nell’arco dei secoli è possibile vedere un miglioramento costante di queste tecnologie, passando dall’illustrazione sopra ai primi torni rudimentali a bilanciere, che testimoniano l’intento di ottenere prodotti più accurati più velocemente, come documentato nel “Mendel, I libri della casa dei dodici fratelli fondatori di Norimberga” della fine del XIV secolo a.C. Il tornio a bilanciere più antico è conservato nel castello Burg Kreuzenstein a Leobendorf nella bassa Austria e proviene dalla collezione dell’imperatore Massimiliano I d’Asburgo, che ricevette il banco in dono da Degen Fuchs von Fuchsberg nel 1518.

Via via le macchine si sono fatte sempre più stabili e precise, fissando gli utensili a bracci movimentabili

lungo traiettorie fisse, così da ridurre i disallineamenti e le oscillazioni non volute, passando dal lavorare oggetti ornamentali in legno e meccanismi per orologi ad alesare i primi cannoni sfruttando mulini ad acqua per la movimentazione, come illustrato da Vannoccio Biringuccio nel suo manuale “De la pirotechnia”, pubblicato nella metà del XVI secolo.

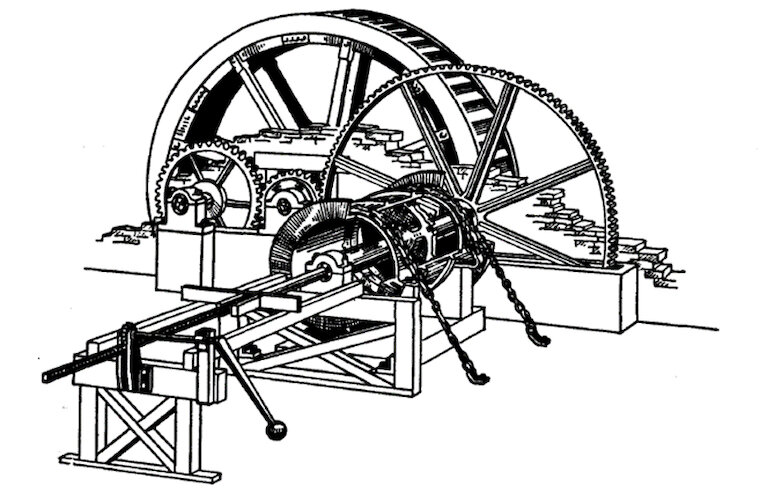

Il principale ostacolo alla diffusione di questa tecnologia era dato dal fatto che la quasi totalità degli utilizzatori erano rimasti gli stessi costruttori delle macchine utensili, non sviluppando un vero e proprio mercato di quest’ultime ma rendendole delle particolarità di ciascun settore. Una notevole spinta al miglioramento e alla nascita di nuove aziende specializzate nella creazione di questi strumenti fu portata da James Watt e dalla sua macchina a vapore, non solo perché permise di mandare in pensione i vecchi mulini ad acqua ed aumentare la velocità e la coppia di lavorazione, ma soprattutto perché fece nascere la necessità di realizzare cilindri e pistoni alesati decisamente più precisi di quelli presenti al tempo. Questo punto risultò la vera e propria sfida tecnologica del XVIII secolo, risolta anni dopo la creazione del primo motore di Watt nel 1744 da John Wilkinson grazie all’idea di reggere l’albero portautensile da entrambe le estremità attraverso il cilindro, a differenza delle alesatrici a sbalzo allora in uso.

Sempre in quegli anni, nel 1797, Henry Maudslay realizzò il primo tornio per filettare, consentendo per la prima volta di standardizzare le dimensioni delle filettature delle viti permettendo così di applicare concretamente a dadi e bulloni il concetto di parti intercambiabili. La sua idea fu quella di progettare un portautensile vincolato ad una slitta, mossa da una vite collegata tramite ingranaggi alla rotazione del pezzo così da legare questo moto di rotazione al moto di scorrimento e mantenere costante il passo delle filettature. Cambiando gli ingranaggi che collegano vite e il “mandrino” era possibile ottenere passi diversi. Inoltre, nel corso degli anni migliorò anche il telaio di queste macchine, passando da semplici strutture in barre di ferro a ben più solidi basamenti in ghisa.

Da quel momento in avanti le innovazioni si successero con continuità portando con esse netti

miglioramenti in termini di ripetibilità e precisione. Giusto per citarne qualcuno:

- Nel 1817 Richard Roberts inventò il tornio a portale e creò delle macchine specializzate nel taglio di ingranaggi;

- Nel 1818 lo statunitense Whitney realizzò la prima fresatrice al mondo per uso generale;

- Nel 1845 Fitch, sempre negli Stati Uniti, creò il tornio a torretta;

- Nel 1900, l’azienda americana Norton sviluppò lo smeriglio e il corindone per produrre moli e smerigliatrici più robuste e resistenti. Questo segnò un importante passo avanti nella produzione di finiture superficiali più elevate.

Sul finire della seconda rivoluzione industriale vennero sviluppati i primi acciai rapidi e super rapidi per utensili e, contemporaneamente, l’energia elettrica soppiantò le macchine a vapore diffondendo i modelli dotati di motore elettrico portando così le macchine utensili ad un livello paragonabile a quello che oggi definiamo come “tradizionale”.

Prime forme di automazione e digitalizzazione

Alla fine degli anni ’40, l’ingegnere statunitense Parsons provò ad applicare il metodo delle schede

preforate di Joseph Marie Jacquard alle macchine utensili ideando così la prima forma di automazione del settore. Successivamente l’aeronautica militare, spinta dalla necessità di realizzare pezzi sempre più complessi, gli chiese di collaborare con il MIT (Massachusetts Institute of Technology) per realizzare un primo prototipo di macchinario a controllo numerico, ovvero un antenato delle moderne CNC (Computerized Numerical Control) ma senza i computer a comandarlo, aggiungendo al metodo a schede la

precisione della tecnologia dei servomotori sviluppata dai laboratori del MIT. In seguito, all’inizio degli anni ’60, i nastri magnetici presero il posto delle schede preforate e fu ideato il linguaggio di programmazione per il controllo numerico noto come APT (Automatically Programmed Tool); questo utilizzava solo il testo per trasmettere la geometria e i percorsi utensile a una macchina a controllo numerico (NC). Infine, tra gli anni ’70 e ’80, si diffusero i minicomputer, più economici, semplici e compatti rispetto ai loro antenati, e quindi anche le prime macchine utensili CNC e primi software CAM e CAD che videro però il loro perfezionamento solo negli anni ’90, in seguito alla notevole crescita della potenza di calcolo dei computer.

Se siete interessati ad approfondire l’argomento macchine utensili vi consigliamo anche l’articolo Le

macchine CNC nell’era dell’industria 4.0 – Blog RW-Italia in cui viene esaminato il linguaggio delle CNC e le Cyber-Physical Machine Tools (CPMT), e l’articolo Macchine utensili complesse – Blog RW-Italia in cui vi è una spiegazione approfondita delle varie tipologie di basamento delle macchine utensili, con pro, contro e un accenno alla determinazione dei carichi vi invitiamo a fare riferimento all’articolo.

Cosa distingue una macchina utensile tradizionale da una macchina “smart”

Le macchine utensili intelligenti, a differenza di quelle tradizionali, sono in grado di acquisire dati

dall’ambiente circostante in tempo reale come, ad esempio, temperatura, velocità, pressione, potenza

utilizzata, vibrazioni e molti altri. Con l’avvento e la concretizzazione della filosofia dell’Internet of Things (IoT) questo concetto base è stato ulteriormente sviluppato portando i sistemi a raccogliere dati ancora più complessi, come informazioni relative all’utilizzo dei materiali, le condizioni di usura dell’utensile e i gradienti termici lungo tutta la zona di lavorazione, correlandoli sottoforma di metadati ed analizzandone in tempo reale l’evoluzione. Tutto ciò ha portato ad avere delle conoscenze più solide dei processi e ad aumentarne significativamente la produttività, l’efficienza e la precisione.

Come si sono evolute le macchine “smart”

Recentemente le innovazioni che interessano maggiormente questo settore tecnologico riguardano l’introduzione di algoritmi di apprendimento automatico, comunemente definiti come intelligenze artificiali, che analizzano continuamente l’enorme mole di dati provenienti dai sensori per identificarne schemi ed anomalie durante il funzionamento. In questo modo è possibile mutare totalmente la concezione di manutenzione, facendola evolvere da semplice prevenzione a più efficace predizione dei momenti e delle cause di guasto. Per far ciò, l’algoritmo, istruito con i dati precedenti, compie una serie di dettagliatissime simulazioni il cui risultato è una predizione, o meglio una stima estremamente accurata, degli eventi che si verificheranno durante la lavorazione. La precisione nel calcolo delle deformazioni degli utensili e dell’usura è talmente elevata da permettere di calcolarne la vita utile rimanente in tempo reale. Allo stesso modo, l’algoritmo è anche in grado di ricavare le informazioni sul funzionamento del sistema in condizioni diverse da quelle standard, simulando i vari scenari possibili, e suggerendo eventuali modifiche ai parametri attualmente utilizzati.

Ci sarà un futuro “smarter?”

Oggi molti produttori di CNC “smart” stanno sperimentando e investendo in funzionalità di auto-regolazione avanzate, ovvero insegnare alle macchine, sempre tramite l’analisi dei dati, ad effettuare in completa autonomia correzioni di più parametri di produzione, in modo da migliorare l’efficienza del processo ed evitare il più possibile scarti ed anomalie. Tutto ciò è particolarmente utile nelle linee ad alta automazione dove i componenti, per diventare prodotti finiti, devono subire numerose e variegate operazioni passando da una serie di macchine differenti. In questi casi gli aggiustamenti resi disponibili al sistema permettono di compensare errori commessi nelle fasi iniziali che ne comporterebbero certamente uno scarto nelle fasi finali.

Il ruolo del fornitore di componenti

Un’attività complessa come la realizzazione delle macchine utensili può trovare un valido supporto nei fornitori di componenti. È il caso di R+W azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

R+W, essendo a conoscenza di queste esigenze, propone soluzioni specifiche per l’applicazione grazie all’estrema possibilità di personalizzazione delle geometrie, dei materiali e delle coppie trasmesse dai suoi giunti; i più utilizzati in questo settore sono i giunti di precisione serie BK e i limitatori di coppia serie SK.

R+W è sempre a disposizione per fornire maggiori informazioni anche sui giunti intelligenti AIC (Artificial Intelligence Coupling) ascoltare e comprendere le esigenze dei suoi clienti, offrire consulenze senza impegno e in tempo reale per identificare il giunto ideale di ogni progetto e rispondere molto rapidamente anche alle richieste di preventivi.