Manutenzione 4.0 e qualità nella laminazione dell’alluminio

- Come funziona un laminatoio?

- L’ondata innovativa dell’Industria 4.0 nella laminazione

- L’affidabilità della manutenzione

- Il ruolo del fornitore di componenti

L’onda innovativa dell’industria 4.0 ha interessato anche il campo della laminazione dell’alluminio; nel presente articolo andremo ad illustrare come questo approccio abbia ottimizzato soprattutto le attività del monitoraggio della qualità e della manutenzione predittiva.

Prima di procedere in questo senso, risulta opportuno spiegare la struttura e il funzionamento di questi processi fornendo una breve sintesi di quanto già ampiamente trattato in un precedente articolo.

Come funziona un laminatoio?

Lo scopo del processo di laminazione è quello di ridurre lo spessore o di variare la sezione trasversale del materiale applicando delle forze di compressione mediante l’utilizzo di rulli.

Il metallo viene sospinto tra due di quest’ultimi, i quali presentano un’apertura di altezza inferiore rispetto allo spessore posseduto dalla lastra; poiché i rulli ruotano ad una velocità periferica superiore a quella di traslazione del materiale in arrivo, l’attrito che si genera fa sì che il metallo venga tirato in avanti.

Il processo di laminazione può essere eseguito in due modi diversi: a caldo o a freddo.

Nella laminazione a caldo il materiale di partenza viene riscaldato così da diminuire le forze scambiate dai rulli e rendere possibili grandi deformazioni, sfruttando l’aumento di plasticità dei metalli al crescere della temperatura.

Durante questo processo è necessario porre particolare attenzione al mantenimento di una temperatura omogenea su tutto il componente, onde evitare il verificarsi di distorsioni localizzate dovute al diverso scorrimento dei vari piani che compongono l’elemento stesso.

Nella laminazione a freddo, tipica della lavorazione in alluminio, sono possibili invece solo deformazioni contenute sui metalli poiché i carichi agenti sui rulli sono di notevole entità. I vantaggi di tale tecnica risiedono però nella possibilità di ottenere livelli di finitura superficiale elevati, dimensioni accurate e incrementi di resistenza meccanica, rendendo questo processo competitivo nella produzione di grandi quantitativi di componenti semplici altrimenti prodotti per estrusione o asportazione di truciolo.

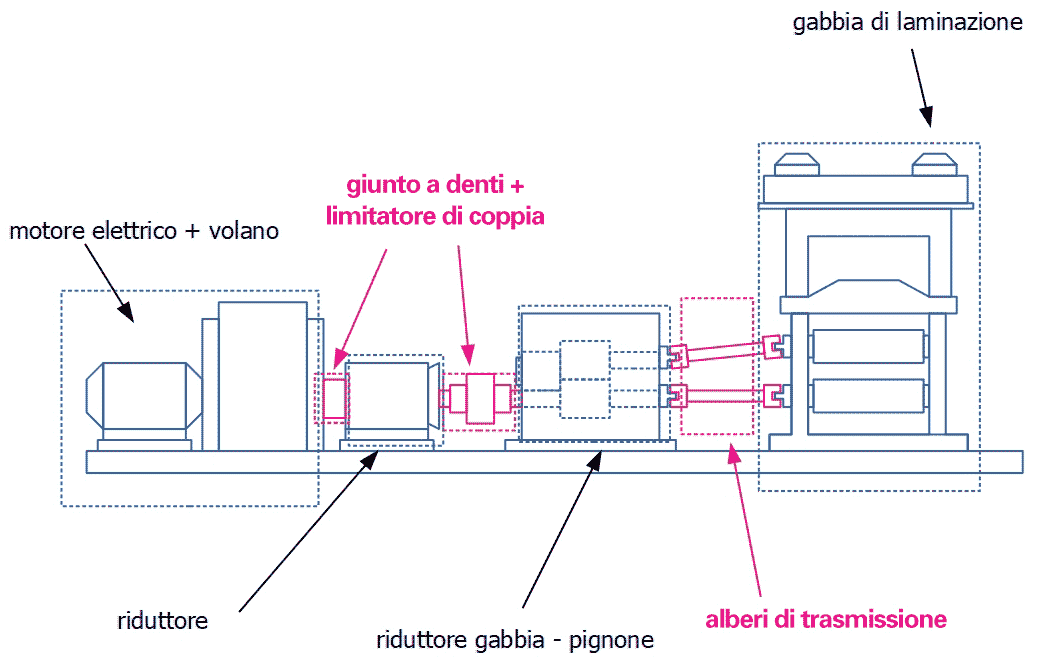

I principali componenti di un impianto di laminazione dell’alluminio sono:

- Motore elettrico: fornisce la coppia motrice al sistema di trasmissione connesso ai rulli;

- Sistema di trasmissione: serie di giunti, riduttori e alberi di trasmissioni atti a collegare il motore elettrico alla gabbia di laminazione.

- Gabbie di laminazione: un sistema di rulli che agendo gli uni contro gli altri esercitano pressioni sempre più elevate al crescere della differenza fra i loro diametri;

Rappresentazione schematica di un laminatoio

L’ondata innovativa dell’Industria 4.0 nella laminazione

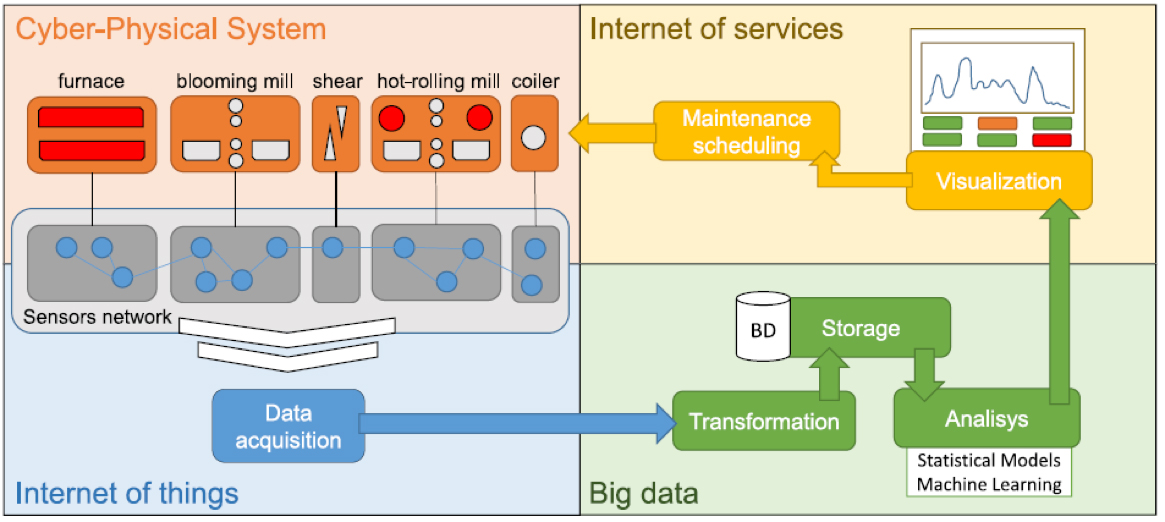

Per fronteggiare i recenti cambiamenti economici, sociali e ambientali richiesti alle aziende, l’industria 4.0 si avvale dei progressi fatti nel campo dell’Internet of Things, Internet of Services, Cyber-Physical Systems e dei Big Data.

L’attuale sviluppo di questi ambiti ha determinato la produzione di una grande quantità di dati di diversi formati e qualità; lo sfruttamento funzionale di questa varietà è il cuore del paradigma dell’industria 4.0, la quale infatti mira all’evoluzione dei processi standardizzati e basati sul controllo in sistemi smart capaci di predire ed anticipare i comportamenti dei diversi elementi coinvolti nella catena del valore (operatori, macchinari, clienti, fornitori etc.).

Questo ha fatto si che, per esempio, tale mole di dati fornisse la base per lo sviluppo di nuove modalità di manutenzione, passando da un approccio preventivo ad uno predittivo (manutenzione predittiva o predictive maintenance, PdM), andando a monitorare le condizioni dei macchinari piuttosto che a rimediare ai malfunzionamenti già verificatisi; una manutenzione di tipo classico preventivo è oggi infatti pressoché proibitiva nell’industria moderna, poiché guasti inaspettati determinano un impatto insostenibile sull’economia aziendale.

I vantaggi derivanti dal modo di procedere predittivo sono invece molteplici e si estendono dalla riduzione dei costi, all’aumento della vita utile dei macchinari, nonché della qualità del prodotto finale e poi ancora alla riduzione del numero di incidenti.

L’approccio predittivo permette di monitorare il laminatoio evitando i malfunzionamenti

Come presentato estesamente nell’articolo “A predictive model for the maintenance of industrial machinery in the context of industry 4.0” i ricercatori Ruiz-Sarmiento, Monroy et al. dell’Università di Malaga hanno sviluppato un modello predittivo di manutenzione sui laminatoi a caldo di tipo Steckel basato sul Discrete Bayes Filter, una delle tecniche più diffuse di machine learning (apprendimento automatico), in modo da riuscire a ricavare le informazioni desiderate a partire da dati non strutturati.

Nello specifico il programma riesce a gestire ed integrare le informazioni provenienti dagli esperti del settore, dalle variabili di configurazione e dai sensori presenti sulle macchine, analizzando al contempo i rumori di fondo dei dati per adattare prontamente e agilmente i parametri dei macchinari ai possibili cambiamenti delle condizioni di lavoro.

Analizzando i laminatoi a caldo di tipo Steckel, i ricercatori hanno riscontrato che le principali criticità riguardassero gli avvolgitori attorno ai quali i fogli metallici vengono raccolti; a causa dell’alta temperatura a cui vengono laminati i fogli e degli attriti che si sviluppano, queste apparecchiature richiedono infatti una frequente e accurata manutenzione al fine di evitare costosi e lunghi fermi macchina.

Questa problematica è stata affrontata facendo ricorso al programma sopracitato il quale, necessitando di un elevato quantitativo di dati per essere accurato, ha reso indispensabile l’integrazione di numerosi sensori all’interno del sistema di laminazione.

In particolare:

- Collegando i sensori alla rete aziendale si converte il laminatoio in un Cyber-Physical System in grado di misurare i parametri soggetti a perturbazioni e modifiche durante la lavorazione;

- Impiegando le tecniche proprie dell’IoT si raccolgono le informazioni provenienti dai sensori e li si invia in maniera protetta al server centrale;

- Utilizzando le più recenti tecnologie in campo Big Data si trasforma questa mole di dati in un formato compatibile con l’immagazzinamento garantendo una più ampia capacità e reperimento più veloce;

- Analizzando tutti questi dati con metodi statistici e, successivamente, con tecniche di Machine Learning (Bayes Filter) si scoprono correlazioni tra i valori ricavati e lo stato di usura dell’avvolgitrice;

- Riportando in forma grafica i risultati ottenuti gli esperti del settore stilano un programma di manutenzione just-in-time, seguendo i principi dell’Internet of Services delle utenze.

Illustrazione grafica dei quattro pilastri dell’industria 4.0 nel caso illustrato di un’azienda di laminazione – [fonte: A predictive model for the maintenance of industrial machinery in the context of industry 4.0 – ScienceDirect]

In questo testo si sono applicate le tecnologie appena descritte per ottimizzare il processo di laminazione a freddo dell’alluminio gestendo l’approvvigionamento delle materie prime e la movimentazione automatica dei pallet.

Questo ha permesso all’azienda, oltre che di ridurre i tempi morti, di limitare gli sprechi di energia, causati da un’inutile accensione e spegnimento dei trasportatori precedentemente utilizzati, e di migliorare la manutenzione delle macchine, grazie ad una conoscenza puntuale delle lavorazioni effettuate e del numero di cicli compiuti da ciascuna linea di produzione.

Gli studiosi fanno inoltre notare che l’infrastruttura tecnologica installata per gestire tale programma è facilmente adattabile alla gestione e all’analisi di altre situazioni.

L’affidabilità della manutenzione

Andiamo ora ad esaminare altri studi condotti sempre con l’intento di migliorare l’affidabilità e la programmazione della manutenzione nell’industria di laminazione.

Nell’articolo “Vibration-Based Diagnostics of Radial Clearances and Bolts Loosening in the Bearing Supports of the Heavy-Duty Gearboxes” i ricercatori Krot, Korennoi e Zimroz dell’Università di Scienza e Tecnologia di Wroclaw in Polonia hanno messo a punto un sistema di diagnostica per valutare il livello di usura dei cuscinetti della scatola del cambio di un laminatoio.

Nei riduttori per impieghi gravosi, casistica entro cui rientrano tutti i laminatoi e non solo quelli per le lavorazioni a freddo dell’alluminio, il deterioramento dei cuscinetti provoca la comparsa di giochi radiali che si estendono quando la macchina è ferma e si chiudono in seguito all’applicazione di un carico.

Quando l’usura è ancora allo stadio iniziale, i giochi radiali provocano l’insorgenza di caratteristiche non lineari di rigidezza dei componenti, causando un aumento significativo dell’ampiezza dei carichi d’urto; inoltre, con l’aggravarsi dello stato di deterioramento, il fenomeno tende a provocare guasti anche negli ingranaggi appena installati, motivo per cui la sua diagnostica risulta fondamentale per il mantenimento del buon funzionamento della macchina.

I ricercatori hanno dunque sviluppato con successo un modello per il monitoraggio in tempo reale di tale effetto, così da migliorare la manutenzione e prevenire il fermo macchina.

Come nell’articolo precedente, vi è la necessità di raccogliere numerosi dati per rendere efficace il modello; questa operazione è compiuta utilizzando sensori integrati all’interno delle viti, dei giunti e degli alberi di collegamento.

Vediamo, infine, un ulteriore applicazione di questi concetti con l’articolo “Remaining Useful Life Prediction for a Roller in a Hot Strip Mill Based on Deep Recurrent Neural Networks” dei professori Jiao, Peng e Dong dell’Università di Scienze e Tecnologie di Pechino.

Gli studiosi hanno sviluppato un approccio per prevedere la Remaining Useful Life (vita utile residua) dei rulli di laminazione.

Questi componenti, fondamentali per il processo, se danneggiati provocano la rottura del foglio metallico e imprecisione durante la lavorazione, eventualità insostenibili al giorno d’oggi per via dell’aumento della qualità e della competitività del mercato.

Come nel caso visto per primo, il metodo fa uso di una rete neurale ricorrente per scovare le correlazioni e prevedere l’insorgenza di questi fenomeni.

Il ruolo del fornitore di componenti

La resistenza all’usura e ad alti valori di coppia sono le caratteristiche fondamentali per i componenti delle macchine utilizzate in applicazioni come quelle appena trattate.

Per la loro robustezza e compattezza i giunti lamellari LP e i giunti a denti BZ di R+W sono fra i più apprezzati in questo segmento.

[autore chi = “Buffon”]