La manutenzione si evolve e prolunga la vita di pompe e compressori

- L’affidabilità è la sfida attuale

- Sapere quando e dove agire

- I metodi proposti dalla ricerca scientifica

- Il ruolo del fornitore di componenti

I sistemi di compressione e pompaggio sono infrastrutture in continua evoluzione grazie al loro impiego in quasi tutti i settori della meccanica, operando su una vasta gamma di pressioni, flussi, fluidi di lavoro e condizioni ambientali.

Queste macchine, una volta installate, richiedono aggiornamenti periodici, manutenzioni ordinarie e ispezioni per mantenere il funzionamento sicuro ed efficiente ma, poiché i tassi di corrosione e l’integrità strutturale dipendono strettamente dalle condizioni di funzionamento e dalla progettazione intesa come soluzioni tecniche impiegate e come materiali utilizzati, non è banale capire quando effettuare questi interventi.

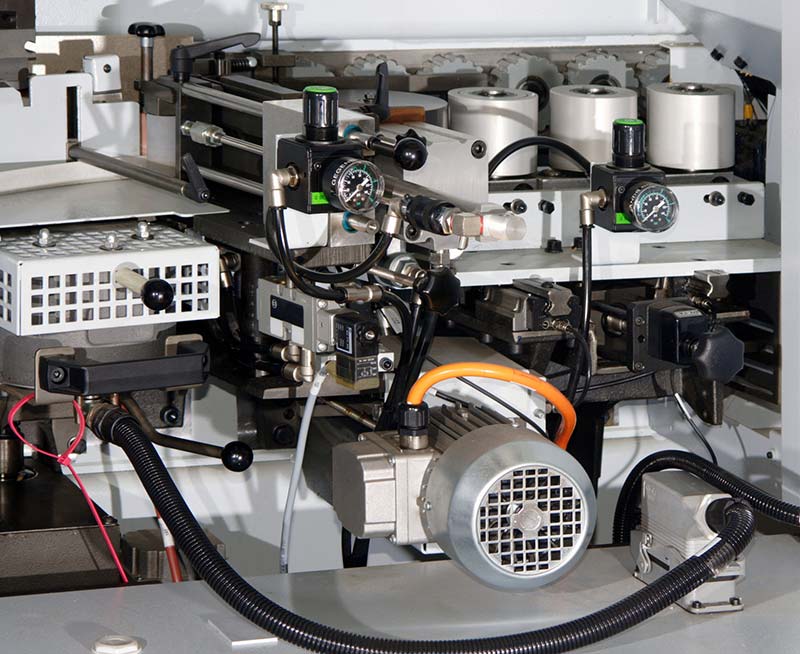

Immagine di un compressore collegato a un impianto – Fonte: R+W

L’affidabilità è la sfida attuale

Dato che un guasto alle pompe o ai compressori di un impianto obbliga a interrompere la produzione, chi acquista tali macchine richiede un’affidabilità sempre più alta e delle prestazioni costanti nel tempo ai loro costruttori, i quali si trovano così a contendersi la leadership dei settori su questi due aspetti.

Tuttavia, come detto poc’anzi, in gran parte le informazioni relative alla reale affidabilità di questi apparecchi dipendono dalle condizioni d’esercizio, le quali risultano solo stimabili dai produttori che per fronteggiare le richieste dei clienti opereranno in due modi:

- creando macro-classi in base alle condizioni di utilizzo e incrementando le manutenzioni preventive, in modo da sottostimare il ciclo di vita dei componenti evitando così l’insorgenza di guasti imprevisti; tuttavia, questo metodo comporta una gran quantità di fermi macchina, spesso per sostituire pezzi ancora perfettamente funzionanti

- creando modelli dedicati per micro-classi in base alle condizioni di utilizzo. Questa scelta porta però ad ingigantire il catalogo dell’azienda produttrice che si trova così ad affrontare costi elevati e macchine pressoché personalizzate per ogni cliente.

Le precedenti sono ovviamente due soluzioni opposte e semplificate al problema dell’affidabilità, ma anche un loro impiego sinergico risulta essere poco efficiente poiché la prima comporta uno svantaggio per l’azienda che acquista e la seconda per l’azienda che produce.

Sapere quando e dove agire

Fortunatamente negli ultimi anni, grazie all’avvento dell’Internet of Things e dell’industria 4.0, la tecnologia ha aperto nuove possibilità.

Compressori, pompe e l’intera catena cinematica che li connette al sistema in cui sono inseriti sono stati resi smart, ovvero capaci di raccogliere dati durante le condizioni di esercizio e di trasmetterli ad altri sistemi IoT di monitoraggio ed analisi.

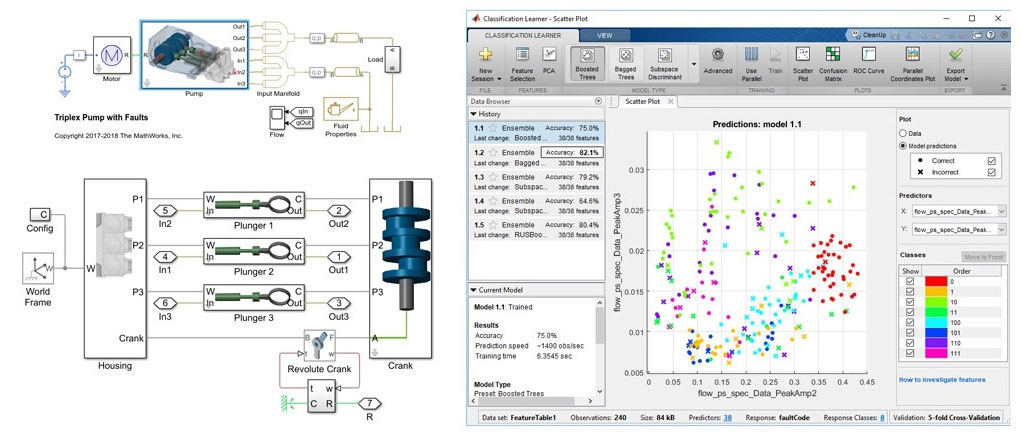

Classificazione dei guasti in una pompa a tre pistoni [Fonte pesmedia.com]

Tutto ciò permette in primis di scongiurare ogni causa di guasto inaspettato e, in secondo luogo, di fornire anche una conoscenza più approfondita delle macchine, utile soprattutto al reparto R&D per il miglioramento dei prodotti in commercio.

La manutenzione preventiva, che per queste macchine era poco efficace, si trasforma così in manutenzione predittiva, grazie alla conoscenza del reale RUL (Remain Useful Lifetime o vita utile rimanente) delle parti che compongono il sistema produttivo.

I metodi proposti dalla ricerca scientifica

Sull’argomento sono stati realizzati diversi casi di studio, alcuni dei quali sono stati presentati in letteratura in modo da fungere da guida per le future applicazioni.

Tra i più interessanti sicuramente vi è quello condotto dall’Università di Leicester in collaborazione con l’università di Nanjing (Xiaochuan Li e Xiaoyu Yang et al., 2019).

In questo lavoro viene proposto un nuovo modello diagnostico e prognostico per la rilevazione dei guasti incipienti e per la stima del RUL delle macchine rotanti.

Utilizzando un indice di monitoraggio basato sull’analisi canonica della variata (CVA), che tiene conto delle distinzioni tra le variabili canoniche passate e future, viene effettuata una diagnosi di errore iniziale alla quale poi segue, tramite un nuovo approccio basato sull’analisi di correlazione di Pearson e la tecnica della media mobile esponenziale, l’identificazione delle variabili più influenti associabili al guasto.

L’approccio utilizzato risolve due problemi molto comuni in questo campo: la gestione di una scarsa quantità di dati e la quantificazione dell’incertezza della vita residua dei componenti in forma probabilistica.

Fra gli esempi analizzati vi è il caso di una pompa centrifuga ad alta pressione utilizzata in una raffineria in Europa.

Analizzando per 580 ore 13 variabili (tra cui la velocità, la pressione in ingresso ed in uscita, la temperatura del fluido, le vibrazioni e le temperature dei cuscinetti) il modello è stato in grado di rilevare l’incedere delle condizioni che lentamente stavano conducendo al verificarsi dei guasti che hanno in seguito determinato la rottura della pompa, distinguendoli accuratamente dalle normali condizioni operative.

Lo stesso metodo è stato applicato per analizzare le condizioni di guasto di un compressore centrifugo, identificando con successo la causa dei guasti, che in questo caso erano da imputare alle vibrazioni radiali della macchina.

Un modello analogo è stato messo a punto nello studio presentato da Tayaba Abbasi et al. nell’undicesima conferenza Curtin University Technology, Science and Engineering (CUTSE) del 2018, nel quale è stato utilizzato un algoritmo di apprendimento automatico basato su una rete neurale ricorrente utilizzando memoria a lungo termine per effettuare la manutenzione predittiva di un air booster compressor (compressore ausiliario per l’innalzamento della pressione dell’aria) di un gasdotto.

Rispetto al precedente, questo metodo presenta il vantaggio di non necessitare di uno specifico know-how del macchinario su cui è implementato e lo svantaggio di aver bisogno di una maggiore quantità di dati e di tempo per addestrare la rete neurale prima di essere utilizzabile.

Il ruolo del fornitore di componenti

Il filo comune che lega tutti i modelli a cui abbiamo fatto riferimento è l’analisi e la raccolta di dati dai compressori/pompe e dagli organi collegati ad essi.

Fondamentale in tal senso è l’apporto di componenti in grado di misurare diverse tipologie di dati, come i giunti R+W con tecnologia IPK con sensoristica integrata.

[autore chi = “Buffon”]