I ROBOT SONO SEMPRE AUTOMAZIONI NECESSARIE?

Nella realizzazione di un prodotto le sfide non terminano solo con la fase di progettazione ma bensì si estendono anche alla fase di produzione. Questa, infatti, richiede non soltanto una mera scelta di posizionamento dei banchi degli operatori ma anche studi metodici e multidisciplinari come l’analisi dei rischi per la salute, dei costi delle attrezzature, dei tempi di ciascuna operazione, dei flussi, delle caratteristiche richieste e della flessibilità dell’impianto. Per esempio, se stessimo allestendo una linea di verniciatura di autovetture, sarebbe opportuno non far lavorare gli operatori a contatto continuo con le polveri di vernice così da non esporli a rischi per la salute e non costringerli ad indossare uno maschera di protezione per tutto il giorno. Allo stesso modo, in tutti i casi in cui gli operatori debbano movimentare carichi pesanti o compiere gesti ripetitivi, sarebbe consigliabile automatizzare il processo utilizzando dei robot. Ma come si fa a capire quando sia conveniente installare un robot e quando invece sia sufficiente ristudiare le operazioni o le condizioni degli operatori? Per far ciò bisogna prima di tutto capire come funzionino tali macchine, così da conoscerne i limiti e le potenzialità.

Un po’ di storia

I primi automi sono nati all’inizio del 1700, erano macchine rudimentali alimentate a vapore e mosse tramite una serie di camme. Il termine robot deriva dal cecoslovacco “robota” che significa lavoratore; infatti, l’idea di base era quella di costruire una macchina capace di sostituire l’uomo nei lavori più ripetitivi e usuranti. Nell’epoca moderna la definizione di robot è mutata seguendo l’evoluzione tecnologica e diventando: “un manipolatore multifunzionale riprogrammabile, progettato per movimentare materiali, pezzi, utensili o attrezzi speciali attraverso movimenti variabili programmati per l’esecuzione di una varietà di operazioni”. Le loro caratteristiche principali sono quindi la flessibilità, intesa come capacità di svolgere molteplici funzioni, e la possibilità di manipolare svariate tipologie di oggetti. Oltre ai chiari vantaggi sociologici nell’utilizzo di tali macchine, come migliori condizioni lavorative e la possibilità di ridurre l’orario di lavoro, la diffusione dei robot è stata sospinta da ragioni tecniche, come la richiesta di precisione e ripetibilità più elevate, e ragioni economiche, come una maggiore resa. Andiamo ad esaminare meglio le loro caratteristiche meccaniche.

Com’è strutturato un robot?

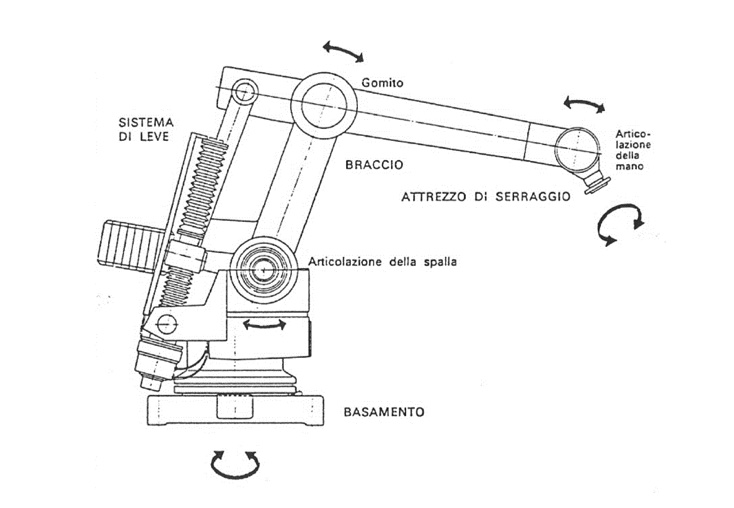

I movimenti dei robot sono assimilabili a quelli del braccio umano da cui comunemente trae anche parte della denominazione come: corpo, per indicare la base della struttura, spalla per indicare la prima articolazione e dita per indicare l’organo di presa.

Gli elementi costitutivi dei robot industriali sono:

- La struttura meccanica

- Il sistema di azionamento

- Il sistema di controllo o unità di governo

- I sensori

I movimenti che è in grado di effettuare vengono definiti comunemente gradi di libertà, essi sono strettamente correlati alla loro struttura e alla flessibilità che quest’ultima gli permette.

Esaminiamo perciò le principali strutture robotiche.

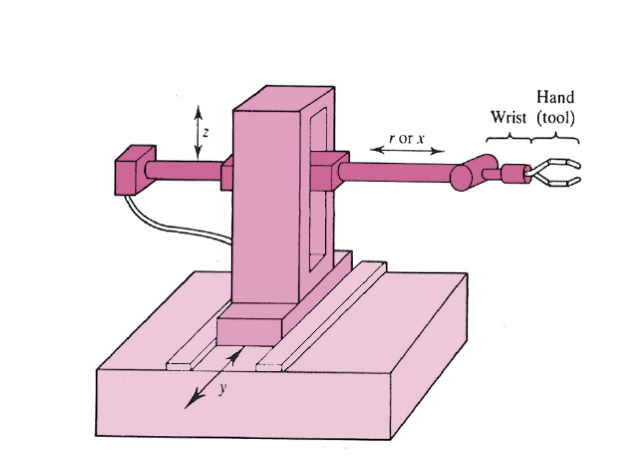

Struttura Cartesiana

Sono i robot più semplici ma anche i più diffusi; i tre movimenti principali sono realizzati da coppie prismatiche che gli consentono il movimento lungo i tre assi principali. Vengono utilizzati quando è necessaria un’elevata precisione, ripetibilità di posizionamento e alti volumi.

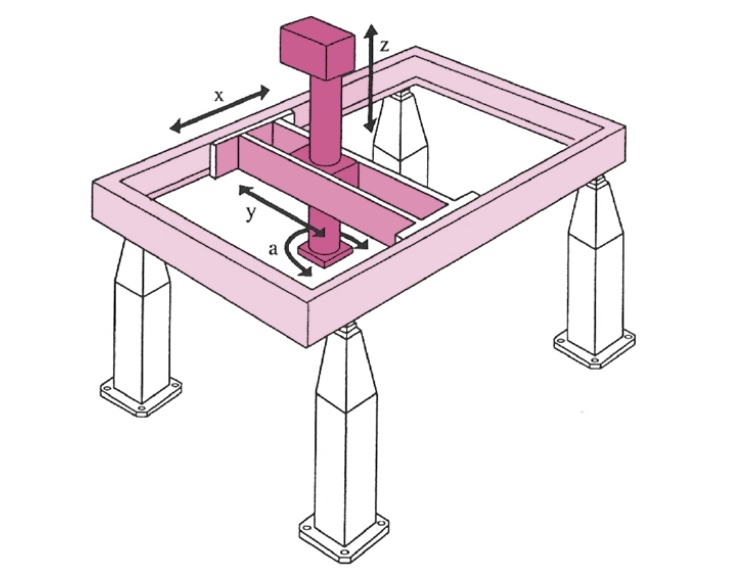

Struttura Cartesiana a portale

Molto simile alla struttura cartesiana ma dotata di una struttura a portale che ne amplia i movimenti e ne riduce i punti non raggiungibili. Un esempio classico di questi robot sono i carriponte per la movimentazione di carichi voluminosi o ingombranti oppure i sistemi di movimentazione delle più comuni stampanti 3D.

Per ulteriori dettagli su queste due tipologie di strutture si consiglia la lettura dell’articolo https://blog.rw-italia.it/robotica-cartesiana-migliorano-componenti-prestazioni

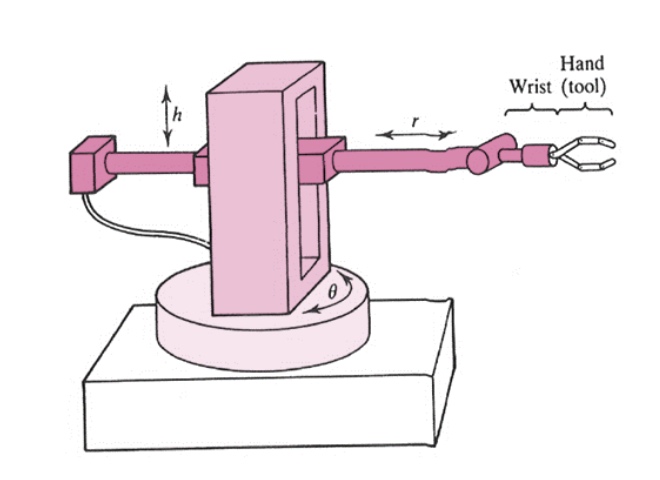

Struttura Cilindrica

Il corpo centrale è in grado di ruotare sulla base mentre il resto della struttura è costituito da due assi lineari analoghi a quelli già descritti negli altri robot. Questo tipo di macchinario, grazie alla sua maggiore flessibilità, è molto utilizzato nell’asservimento di altre macchine utensili, come ad esempio le CNC dotate di cambio mandrino. Il limite riscontrabile in questo tipo di robot è però una minor precisione rispetto a quelli dotati di struttura cartesiana.

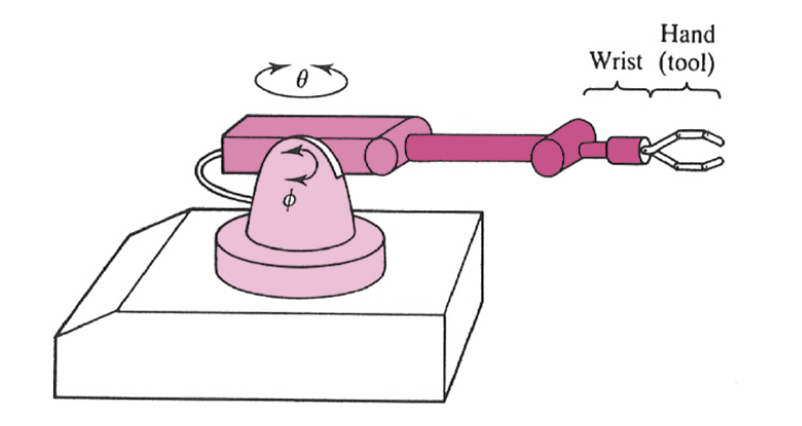

Struttura Sferica

Molto simile ai robot dalla struttura cilindrica ma, in questo caso, oltre al corpo anche la spalla ha un movimento di rotazione.

Struttura Articolata o Antropomorfa

Sono robot più moderni e di gran lunga più versatili rispetto a quelli sopracitati per via della loro configurazione che ricorda quella del braccio umano e del numero di gradi di libertà superiore a cinque. Questo aumento di flessibilità permette loro di raggiungere i punti nello spazio da qualsiasi direzione, caratteristica apprezzata nelle operazioni di montaggio (vedasi robot S.C.A.R.A.), di saldatura, di sbavatura e di verniciatura. I principali svantaggi di questa struttura sono individuabili in una precisione ed un volume di lavoro inferiori rispetto ai modelli più classici. Per sapere come queste macchine riescano ad essere efficaci e sicure anche lavorando a stretto contatto con l’uomo consigliamo l’articolo https://blog.rw-italia.it/protezione-operatori-robotica-collaborativa che ne esamina nel dettaglio tutte le caratteristiche peculiari.

Che vantaggi può portare l’introduzione di un robot?

L’impiego dei robot nelle industrie manifatturiere permette di ottenere i vantaggi tipici dell’automazione industriale, come ad esempio:

- Il miglioramento della qualità del prodotto vista la costanza del loro rendimento;

- L’aumento della produttività, potendo potenzialmente lavorare con movimenti veloci e ottimizzati senza interruzioni o pause;

- Il miglioramento dell’immagine dell’azienda in termini di competitività;

- Una minor richiesta di personale addetto alla conduzione di impianti produttivi.

Inoltre essi possono svolgere senza problemi tutti quei lavori che possono in qualche modo inficiare la salute umana come nel caso di:

- Tutti quegli ambienti ostili o pericolosi per l’uomo (atmosfere tossiche, manipolazione di materiali corrosivi o ustionanti, ambienti radioattivi etc.);

- Lavori fortemente ripetitivi;

- Manipolazioni manuali di componenti ingombranti o pesanti;

- Asservimenti di macchine ad elevata produttività (solitamente presse idrauliche, tranciatrici e laminatoi);

Prima di effettuare l’importante acquisto di un robot però bisogna sempre tenere presente che, malgrado l’estremo fascino tecnologico che contraddistingue questi macchinari, essi non hanno sempre avuto il successo desiderato in tutte le applicazioni in cui sono stati impiegati, motivo per cui è sempre meglio effettuare un bilancio accurato tra vantaggi e svantaggi.

Scelti e verificati che uno o più degli aspetti di miglioramento sopra elencati siano applicabili, sarebbe opportuno che siano soddisfatti il maggior numero di criteri specifici qui elencate:

- Operazioni sono semplici e ripetitive, in quanto la complessità si andrà a riflettere sia nella programmazione dei movimenti sia nelle caratteristiche strutturali della macchina;

- Tempo ciclo manuale superiore a 5 secondi, operazioni più brevi di tale intervallo rendono ancora l’uomo molto competitivo rendendo ingiustificati i costi da sostenere;

- Elementi disposti ordinatamente in contenitori o orientati in un determinato modo il superamento di questo vincolo fa innalzare parecchio i costi del macchinario che deve essere dotato di sistema ottico per riconoscere gli oggetti e decidere la modalità migliore di presa;

- Peso del pezzo non oltre i 100 kg, in caso contrario i movimenti dei robot saranno limitati similmente a quanto avviene nel caso delle strutture cartesiane a portale;

- Controlli sulle operazioni svolte non richieste, la verifica dimensionale richiede operazioni e settaggi manuali;

- Possibilità di sostituzione di almeno due persone nelle 24 ore;

- Settaggi e cambiamenti al sistema produttivo poco frequenti, altrimenti il tempo impiegato nello scrivere i codici del percorso da seguire e nel settare i robot diventa molto impattante sulle tempistiche complessive.

Quanti più criteri specifici vengono soddisfatti tanto più sarà alta la probabilità di avere benefici dall’introduzione del robot.

Il ruolo dei fornitori di componenti

Un’attività complessa come la realizzazione dei robot o, più in generale, dei sistemi di automatizzazione delle linee produttive può trovare un valido supporto nei fornitori di componenti. È il caso di R+W azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

R+W, essendo a conoscenza di queste esigenze, propone soluzioni specifiche per l’applicazione grazie all’estrema possibilità di personalizzazione delle geometrie, dei materiali e delle coppie trasmesse dai suoi giunti; i più utilizzati in questo settore sono i giunti ad elastomero della serie EK, allunghe di precisione ad elastomero serie EZ, giunti a soffietto ad alta rigidità torsionale serie BK, allunghe a soffietto ad alta rigidità torsionale ZAE e ZA.

R+W è sempre a disposizione per fornire maggiori informazioni anche sui giunti intelligenti AIC ascoltare e comprendere le esigenze dei suoi clienti, offrire consulenze senza impegno e in tempo reale per identificare il giunto ideale di ogni progetto e rispondere molto rapidamente anche alle richieste di preventivi.