Robotica cartesiana, migliorano componenti e prestazioni

- Breve panoramica sulla classificazione dei robot industriali

- Robotica cartesiana: tipologie ed evoluzione

- Il ruolo del fornitore di componenti

Un robot industriale attuale consiste in un sistema meccanico (virtualmente intelligente) che può eseguire compiti in maniera automatica o con la guida di un controllo remoto.

Tale robot viene, in genere, dotato di sistemi di supporto per la gestione degli ingressi da sensori di visione, di contatto, di riconoscimento e di movimento, il che fa comprendere come una corretta classificazione dei robot industriali non può prescindere dalle scelte di motori, azionamenti e sensori.

I sistemi di sensori, in particolare, risultano sempre più funzionali al sistema (sia hardware che software) e alla comunicazione dei dati di monitoraggio dei processi e delle attività.

Tali sistemi determinano, inoltre, l’evoluzione di tutte le attività di progettazione e realizzazione dei robot industriali, in particolare quella delle catene cinematiche.

Breve panoramica sulla classificazione dei robot industriali

I robot industriali attuali, sono dispositivi meccanici multifunzione, con sistemi di movimentazione lungo tre o più assi, realizzati tramite azionamenti che consentono movimenti programmabili e variabili, al fine di eseguire un’ampia varietà di compiti.

La classificazione dei robot industriali viene basata, di conseguenza, sulle loro funzionalità, sugli assi di movimentazione, sui gradi di libertà richiesti e sugli spazi di lavoro ottenibili.

Su gran parte della letteratura specializzata, la definizione di gradi di libertà (GDL) viene spesso confusa con quella di gradi di mobilità (GDM).

Condon ed Odishaw, nel loro storico “Handbook of Physics” del 1967, definiscono i GDL come il numero di coordinate indipendenti richieste per esprimere la posizione di tutte le parti di un sistema.

Per applicare tale definizione alla determinazione dei numero totale dei GDL di un robot industriale, è necessario conoscere il numero delle coordinate indipendenti e quello dei componenti della sua catena cinematica.

Il numero minimo di GDL indica, invece, il numero delle variabili indipendenti richieste per la definizione del moto in un qualsiasi robot.

Un primo problema da risolvere è quindi dato dalla determinazione delle variabili indipendenti.

È noto che un punto nello spazio viene definito da tre coordinante indipendenti, per cui anche la posizione del baricentro o del centro di massa della pinza robotica può essere descritta da tre soli GDL.

Nella realtà, la posizione di un oggetto tridimensionale nello spazio viene individuata da sei gradi di libertà.

Inoltre, molto raramente il centro di massa di un componente movimentato dal robot coincide con quello della pinza, per cui progettisti devono affrontare un numero elevato di criticità nella risoluzione delle relative problematiche di cinematica diretta e inversa, finalizzate alla realizzazione di sistemi efficaci sia per l’afferraggio che per il montaggio degli utensili necessari all’esecuzione di determinate lavorazioni.

Sulla base di queste osservazioni, lo schema tipico di un robot industriale con una parte terminale data da una pinza o da un utensile richiede sei GDL, di cui tre per la definizione del moto rispetto alla base dello stesso robot e gli altri tre per il posizionamento e l’orientazione della parte terminale all’interno dello spazio di lavoro.

I primi tre GDL vengono anche definiti gradi di libertà principali, in quanto definiscono lo spazio di lavoro totale che il robot può attraversare e vengono controllati tramite attuatori integrati nel corpo del robot.

I secondi tre GDL intervengono, come accennato, nel controllo della pinza o dell’utensile, una volta che il robot ha raggiunto la posizione prestabilita nello spazio di lavoro.

In tutti quei casi in cui vi è la necessità di estendere la catena cinematica di un robot industriale, si ricorre all’inserimento di giunti che forniscono GDL aggiuntivi; questi ultimi vengono chiamati gradi di mobilità (GDM), in quanto i giunti impiegati per il loro ottenimento non mutano i GDL della parte terminale del robot e risolvono le criticità di progetto presenti in tutti quegli scenari in cui i sei GDL totali del sistema non risultano disponibili alla pinza o all’utensile.

Per quanto riguarda, invece, la classificazione del robot sulla base del movimento, è evidente come l’evoluzione nell’approccio progettuale sia funzionale alla tipologia dei giunti impiegati ed al numero di GDL da essi introdotti.

L’evoluzione continua delle varie tipologie di giunto, dei sistemi di limitazione della coppia e dei relativi accessori, continuerà ad influenzare le attività di progettazione in maniera determinante, rendendo possibile l’ottenimento di livelli di prestazioni superiori, a prescindere dal sistema di coordinate prescelto e dalla tipologia del sistema robotico da realizzare.

Robotica cartesiana: tipologie ed evoluzione

Negli ultimi decenni, la visibilità dei robot cartesiani, rispetto a quella dei robot industriali antropomorfi, è stata senz’altro più contenuta.

I robot cartesiani svolgono, comunque, un ruolo fondamentale nel settore della movimentazione dei materiali e dei componenti, in quello del packaging, nelle linee di assemblaggio, nei reparti di produzione (tramite l’impiego di utensili o di altri dispositivi specializzati come nel caso della saldatura ad arco e a resistenza) e nelle attività di supporto a linee di produzione basate su macchine CNC e su sistemi di Additive Manufacturing.

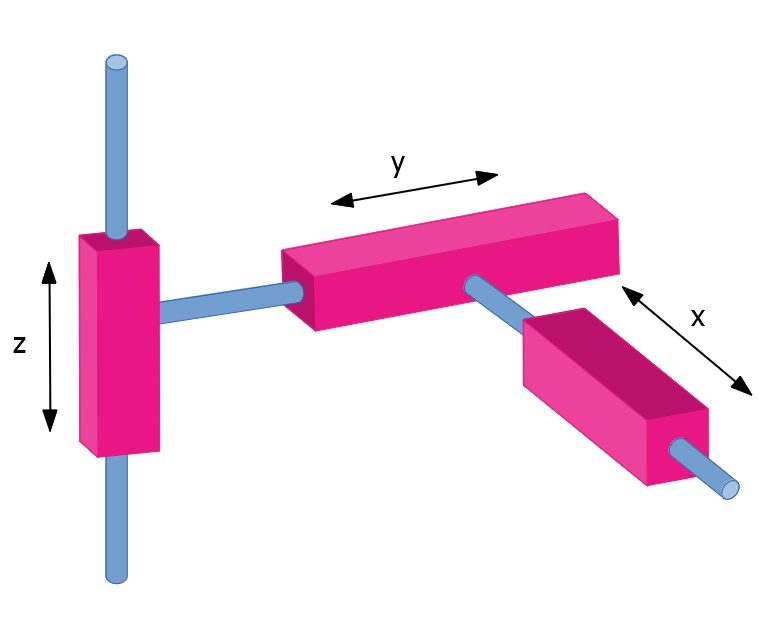

Figura 1. Schema della catena cinematica di un robot cartesiano

Nel caso particolare della robotica cartesiana, lo schema fondamentale della catena cinematica consiste in 3 coppie prismatiche (ottenute tramite giunti o guide lineari), ciascuna presente sugli assi di controllo x, y, z, come mostrato nella Figura 1.

Tale schema rende così possibile lo spostamento della parte terminale del robot nello spazio di lavoro in coordinate cartesiane.

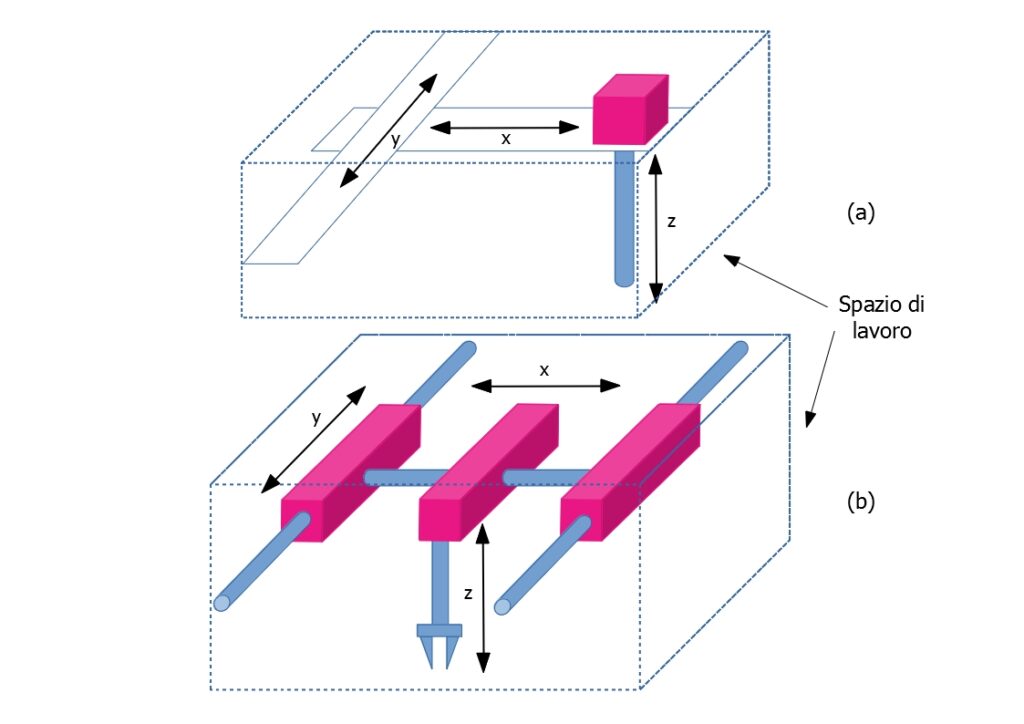

Sulla base di questo schema cinematico, è possibile considerare le due tipologie di robot cartesiano, mostrate in Figura 2.

Lo schema (a) rappresenta il generico robot cartesiano, mentre lo schema (b) rappresenta il robot a portale, nel quale il componente orizzontale è supportato su entrambe le estremità.

La scelta dell’uno o l’altro schema, dipende non solo dalle funzionalità richieste e dagli ambiti di impiego, ma anche dal livello di prestazioni meccaniche da conseguire.

La caratteristica principale dei robot cartesiani è la loro versatilità, anche rispetto a quelli antropomorfi. Sono caratterizzati da una maggiore capacità di carico in rapporto alle loro dimensioni, con la possibilità di conseguire, in molto casi, elevati livelli di precisione nella movimentazione.

Per tali scopi, la catena cinematica da realizzare dovrà essere caratterizzata da elevati livelli di rigidezza torsionale e di compensazione dei disallineamenti.

Un’ulteriore caratteristica dei robot cartesiani è data dalla loro flessibilità, potendo i loro assi essere aggiornati o sostituiti con costi di riconfigurazione relativamente contenuti, specie nei casi in cui è prevista una modifica delle modalità di movimentazione o di produzione di un componente.

La progettazione dei robot cartesiani risulta, comunque, fortemente condizionata dall’aumento del livello di carico e dal crescere della lunghezza dei suoi componenti a sbalzo; ciò determina un aumento delle sollecitazioni di flessione e taglio nelle sezioni critiche dei componenti orizzontali.

Figura 2. Tipologie di robot cartesiano: (a) generico, (b) a portale.

Ciò potrebbe determinare, in prima analisi, il ricorso a sezioni più resistenti dei profilati impiegati, il che farebbe aumentare il costo di realizzazione del sistema, dovendo ricorrere a soluzioni per la movimentazione con prestazioni più elevate e, quindi, più costose.

A tale scopo si ricorre al robot a portale, mostrato nello schema (b) in Figura 2.

In tale tipo di robot cartesiano viene raddoppiato l’asse di movimentazione orizzontale (ad esempio l’asse y, come in Figura 2).

L’asse y aggiuntivo (ma vi possono essere assi aggiuntivi anche rispetto alle altre due direzioni x e z) consente al robot di sopportare carichi maggiori, fornendo una soluzione ottimale anche nei casi in cui sono richieste operazioni di carico e scarico di oggetti o di componenti dal peso elevato.

Su ciascun asse viene montato un attuatore lineare, che può essere progettato e realizzato allo scopo o acquisito da un fornitore esterno.

È in questi casi che si possono fare le scelte progettuali più adeguate (e virtualmente illimitate), in relazione al miglioramento dei componenti e del livello di prestazioni, anche in quei contesti in cui è richiesto un alto livello di precisione nel posizionamento.

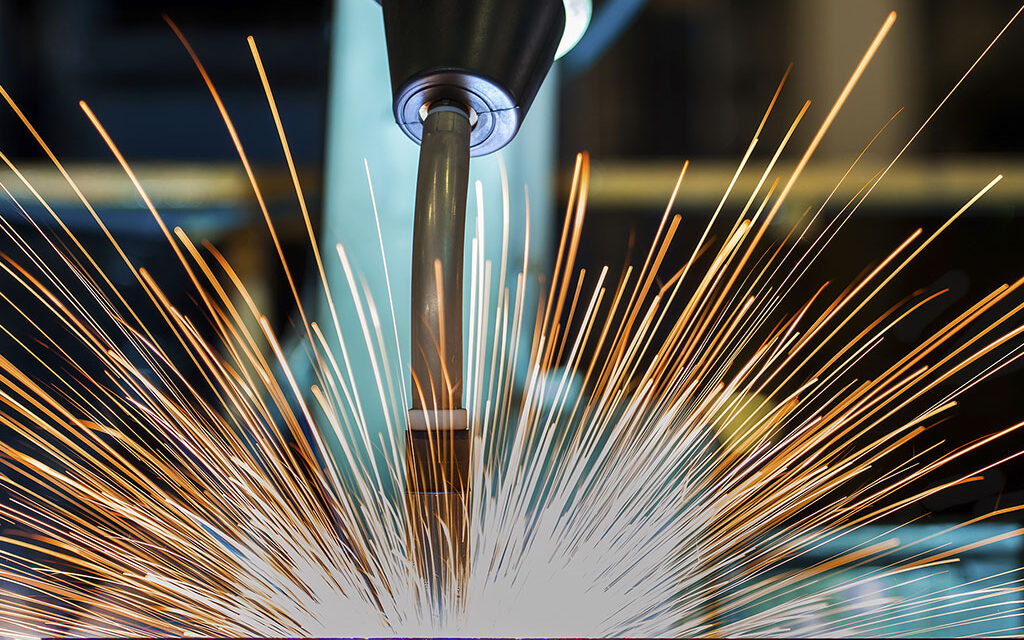

Tutte queste osservazioni sono riscontrabili in Figura 3, dove viene mostrato un robot a portale per l’esecuzione di lavorazioni di taglio laser.

Figura 3. Robot a portale per lavorazioni di taglio laser (fonte: www.kuka.com)

Un interessante esempio di personalizzazione di robot a portale, per l’esecuzione di operazioni di carico e scarico di componenti destinati a lavorazioni successive (ad esempio, lavorazioni tramite macchine CNC o trattamenti di ripresa superficiale dopo l’impiego di tecnologie additive), è dato dal sistema di movimentazione lineare mostrato in Figura 4, realizzato combinando in maniera opportuna le soluzioni costruttive di un robot a portale con quelle di un robot a due assi per le operazioni di carico e scarico.

Ulteriori estensioni nell’impiego dei robot a portale possono essere ottenute integrando componentistica dedicata per l’impiego in ambienti aggressivi o con elevati livelli di smorzamento del rumore.

Se l’applicazione richiede, inoltre, l’esecuzione di processi simultanei e indipendenti, possono essere realizzati robot con una movimentazione orizzontale data da azionamenti lineari e carrelli multipli.

Figura 4. Sistema di movimentazione lineare per il carico e scarico di componenti in lavorazione (fonte: www.kuka.com)

La configurazione generica di un robot a portale è tale che gli assi orizzontali sovrastano l’area di lavoro; esistono casi in cui il componente (o il materiale) non può essere movimentato da sopra bensì da sotto, come nel caso delle linee di produzione dei moduli fotovoltaici, mostrato in Figura 5.

Figura 5. Particolare del robot a portale in una linea di produzione di moduli fotovoltaici (fonte: www.vikramsolar.com)

I robot a portale possono anche essere realizzati in dimensioni molto contenute, come il robot per il test continuo di PCB mostrato in Figura 6.

Figura 6. Robot a portale per il test continuo di PCB (fonte: www.processonline.com.au)

Il raddoppio di uno o più assi di movimentazione in un robot a portale, come ad esempio l’asse y (su cui agiscono le forze date dalle componenti del carico flessionale forniti dagli altri assi) renderà la struttura più rigida, con la possibilità di ottenere maggiori lunghezze di spostamento assiale, oltre a consentire velocità di azionamento maggiori rispetto a quelle di un robot cartesiano.

Un’interessante soluzione progettuale impiegata nei robot a portale (presente anche negli esempi mostrati in precedenza), consiste nel posizionare l’azionamento su uno solo dei due assi paralleli, in modo da prevenire la flessione che può derivare nei casi in cui il moto dei due azionamenti sia leggermente fuori sincrono.

Invece di usare un azionamento per ciascuno dei due assi paralleli, si preferisce utilizzare un albero di trasmissione per trasferire la potenza del motore al secondo asse.

In alcuni casi, il secondo asse può essere costituito da una guida lineare orizzontale, ovviamente non motorizzata.

Tale soluzione risulta essere ottimale sia in termini di conseguimento degli appropriati livelli di rigidezza strutturale e di contenimento dei pesi, che in quelli di conseguimento di elevati livelli di prestazioni, unitamente al contenimento dei costi.

La progettazione di un sistema robotico di tipo cartesiano o a portale presenta più difficoltà rispetto a quella di un robot articolato, il che ha incoraggiato le ditte produttrici a fornire sia soluzioni preconfigurate che sistemi di supporto alla progettazione basate su tecnologie software CAE.

Il ruolo del fornitore di componenti

Un’attività complessa come quella di Ricerca e Sviluppo nel settore della robotica cartesiana, può trovare un valido supporto nei fornitori di componenti.

È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore della robotica cartesiana, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione e limitazione della coppia, quali: