Le pellicole polimeriche utilizzate in ambito alimentare hanno lo scopo di costituire una barriera tra l’alimento e gli agenti esterni come lo sporco, i batteri e le sostanze nocive, siano esse sia in forma liquida che gassosa. Oltre le funzionalità di presentazione, tali materiali hanno lo scopo di avvolgere completamente il prodotto, preservandolo dagli effetti biologici dell’ambiente circostante. Infatti, sia il vapore acqueo che i gas atmosferici alterano il sapore, il colore ed i valori nutrizionali degli alimenti.

Il mercato del packaging alimentare

Il mercato delle materie plastiche per il packaging alimentare è dominato da due polimeri: il polietilene PE ed il polipropilene PP. Di seguito vengono riportati i dati estratti da un recente studio sui trend di mercato relativi al 2017, pubblicato da Smithers Pira, authority mondiale del settore packaging:

| Materiale | Milioni di tonnellate |

| Polipropilene, PP | 4,7 |

| Polietilene, PE | 4,8 |

Caratteristiche meccaniche

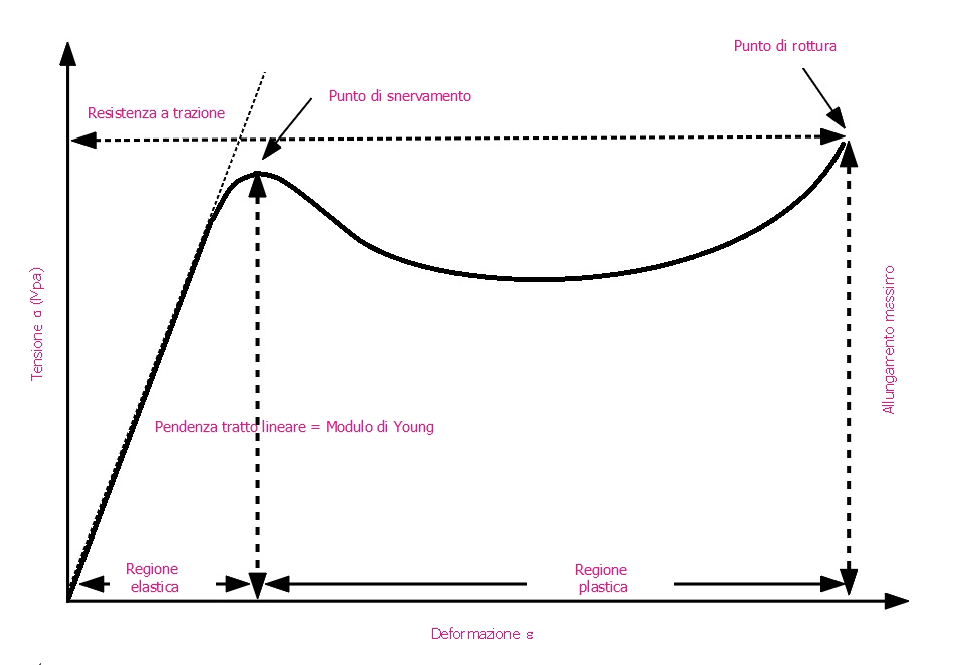

La caratteristica principale delle materie plastiche per il packaging alimentare, in particolare quelle destinate al cosiddetto packaging flessibile, è data dalla bassa tensione di snervamento. Un tipico diagramma tensione – deformazione per tali materiali è il seguente:

Diagramma σ-ε tipico dei polimeri termoplastici per uso alimentare.

Tale caratteristica è alla base del sempre più crescente impiego di tali materiali nei processi di imbottigliamento ed inscatolamento. Un’altra esigenza alla base dell’utilizzo del packaging flessibile è determinata dalla necessaria coesistenza dei requisiti di biodegradabilità, sostenibilità e riciclabilità. La riciclabilità va considerata anche nei termini di contenimento dei volumi di recipienti da smaltire. Da ciò si deduce quanto complessa ed articolata sia la fase di ingegnerizzazione del packaging di un prodotto.

Polipropilene, PP

Il polipropilene è uno dei materiali impiegati nel packaging alimentare di maggior diffusione. È economico, in quanto è caratterizzato da una bassa densità. Sta inoltre efficacemente sostituendo materiali come il polietilene, il cloruro di polivinile, il poliestere ed il cellophane (idrato di cellulosa). I processi di produzione (ovvero di polimerizzazione) dei film di PP comprendono sia l’impiego di copolimeri random che di omopolimeri. Sulla base di queste considerazioni, in ambito di chimica dei polimeri, ne conseguono i trattamenti successivi per l’ottenimento delle prestazioni meccaniche desiderate. Infatti, i film di PP possono essere non orientati, ad orientamento assiale e biassiale. Tale pellicole vengono quindi rese disponibili in fogli di spessore minimo pari a 0,254 mm. Risulta quindi interessante confrontare le caratteristiche meccaniche dei fogli in PP ad orientamento monoassiale con quelli ad orientamento biassiale, come mostrato nella seguente tabella:

| Orientamento monoassiale | Orientamento biassiale | |

| Densità superficiale per uno spessore di 25,4 mm (m2/kg, secondo ASTM D4321) | 43,24 – 44,5 | 43,53 |

| Peso specifico (g/cm3, secondo ASTM D1505) | 0,885 – 0,905 | 0,902 – 0,907 |

| Resistenza a trazione (Mpa, secondo ASTM D882) | 31 – 48 | 52 – 276 |

| Allungamento percentuale (%, secondo ASTM D882) | 550 – 1000 | 352475 |

Polietilene, PE

I requisiti meccanici del packaging flessibile prevedono, per il PE, il ricorso a strutture multistrato, al fine di realizzare involucri in composito capaci di far fronte alle esigenze funzionali, protettive e di presentazione del prodotto. Tali esigenze richiedono quindi delle prestazioni specifiche per il multistrato, diversificate a seconda dell’impiego finale. Tali prestazioni possono essere raggruppate nelle categorie seguenti:

- proprietà prestazionali specifiche

- costo ridotto

- quantità ridotta dei processi di produzione.

Le tipologie di PE maggiormente in uso nel settore del packaging flessibile alimentare sono le seguenti:

| Densità (g/cm3) | |

| PET | 1,3 |

| HDPE | 0,940 – 0,965 |

| LDPE | 0,915 – 0,925 |

Tipologie di macchinari per il packaging alimentare

Per le industrie alimentari moderne, il packaging rappresenta il fattore fondamentale che ne caratterizza sia le modalità di produzione che i tassi di produttività. Nei contesti in cui le materie plastiche vengono impiegate, si possono individuare le metodologie di packaging ottimale sulla base di tre dati fondamentali:

- il prodotto da destinare alle attività di packaging viene preparato in uno o più reparti contigui a quello di packaging stesso;

- le macchine di packaging non vanno intese come macchine singole, bensi come sistemi formati da più macchinari;

- la possibilità di diversificare l’esecuzione delle operazioni, ottenibile, ad esempio, interrompendo il funzionamento di un macchinario componente il sistema di packaging e ricorrendo all’impiego di robot o di operatori.

Di seguito si passano in rassegna le principali tipologie di macchinario che compongono una tipica linea di packaging.

Riempitori

Il riempitore costituisce, di solito, la macchina più importante all’interno di una linea di packaging alimentare. Questa macchina svolge due funzioni critiche:

- Misura una determinata quantità di prodotto;

- Posizione la quantità di prodotto misurata nella confezione.

La macchina può anche svolgere altre funzioni, come la preparazione e la chiusura della confezione. La maggior parte dei riempitori di recente concezione può essere configurata per la lavorazione di una varietà di prodotti. La misurazione della quantità di prodotto può essere eseguita in base al volume o al peso.

Riempitori volumetrici

I riempitori volumetrici possono essere del tipo a pistone, a diaframma, a flusso temporizzato ed a coclea.

Riempitori a pistone

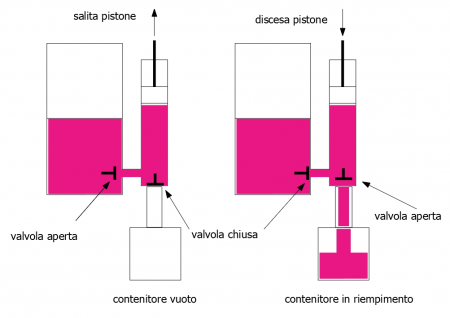

Funzionamento di un riempitore a pistone.

I riempitori a pistone misurano e distribuiscono il prodotto tramite l’azione di un pistone singolo, come di seguito mostrato.

Nella fase di sollevamento del pistone, il prodotto viene estratto da un serbatoio passando attraverso una valvola direzionale, riempiendo una camera di misurazione che è anche sede del pistone stesso. Successivamente viene aperta la valvola direzionale della camera di misurazione, una volta chiusa quella del serbatoio del prodotto. Il contenitore del prodotto viene così riempito. Completato il riempimento, la valvola direzionale della camera di misurazione viene chiusa ed il processo ripetuto.

Riempitori a diaframma

I riempitori a diaframma sono molto simili a quelli a pistone. Il vantaggio nell’utilizzo di tali riempitori è dato dalla presenza di un diaframma che può essere distorto per consentire la misurazione di diverse quantità di prodotto, senza procedere alla sostituzione della camera di misurazione, come richiesto nei riempitori a pistone. Lo schema di un riempitore a diaframma viene di seguito mostrato.

Funzionamento di un riempitore a diaframma.

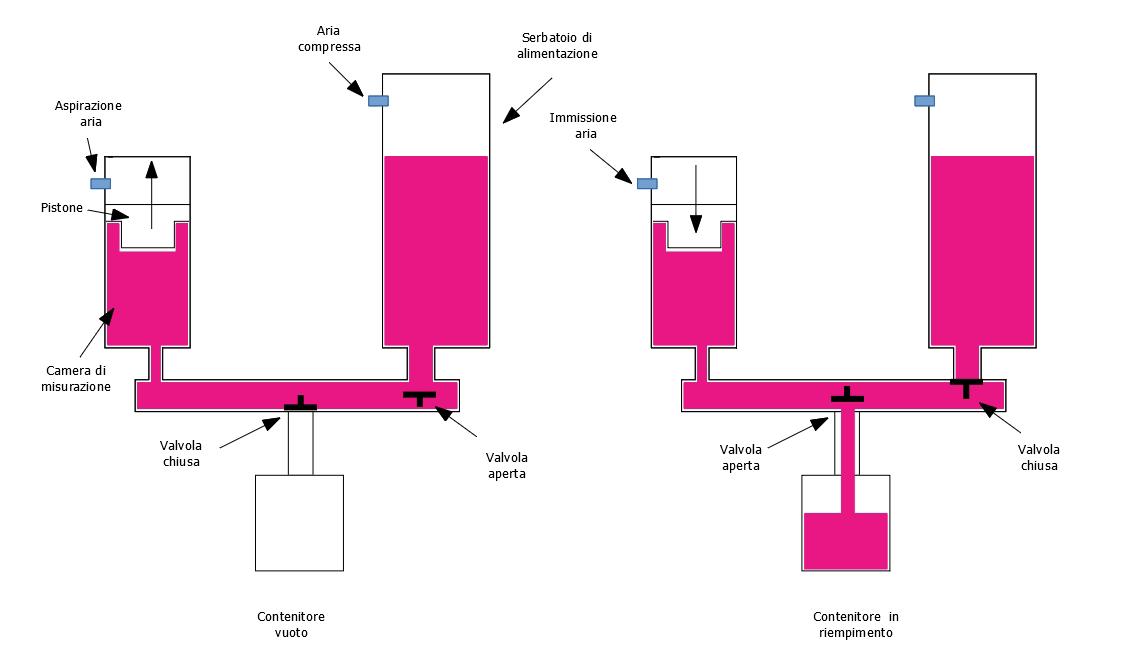

Funzionamento di un riempitore a flusso temporizzato.

Riempitori a flusso temporizzato

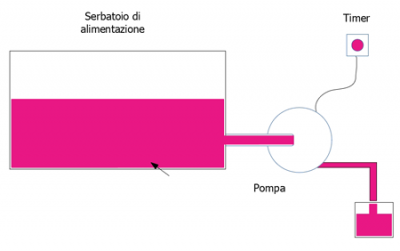

Tali riempitori a flusso temporizzato si basano sul principio per cui se un prodotto liquido scorre in un tubo di dato diametro a velocità costante, la quantità di prodotto distribuito dipenderà dall’intervallo di tempo in cui il prodotto scorre.

Lo schema di un riempitore a flusso temporizzato viene di seguito mostrato.

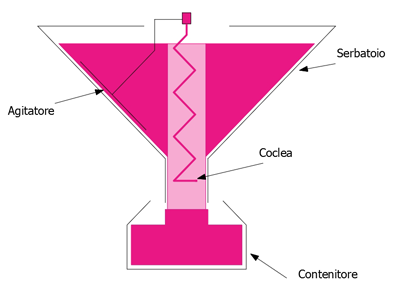

Riempitore a coclea

I riempitori a coclea sono ampiamente usati nei sistemi di riempimento volumetrico, di prodotti secchi o in pasta, che impiegano il packaging flessibile. Il prodotto viene raccolto temporaneamente in un recipiente a pareti inclinate munito di un’apertura sul fondo. La misurazione della quantità di prodotto viene eseguita in base ai numeri di giri della coclea.

Lo schema di un riempitore a coclea viene di seguito mostrato.

Funzionamento di un riempitore a coclea.

Variando quindi tale numero di giri, si può adattare la macchina sia alle diverse quantità di prodotto da distribuire che ai cambiamenti di produttività dell’intero processo. Se nelle precedenti tipologie di macchinario le esigenze di ripetizione del moto erano limitate a quelle del sistema di movimentazione dei contenitori, durante la ripetizione del processo di riempimento, in questo caso l’azionamento della coclea necessita sia di giunti che consentano l’accoppiamento con elevata rigidezza torsionale che di opportuna limitazione della coppia, al fine di preservare l’azionamento elettrico da accidentali coppie resistenti agenti sulla coclea stessa. In alcune situazioni, il recipiente a pareti inclinate può essere collegato ad uno o più agitatori; le esigenze di protezione dell’accoppiamento cinematico riguarderanno, quindi, anche lo smorzamento delle vibrazioni durante l’attuazione del moto della coclea.

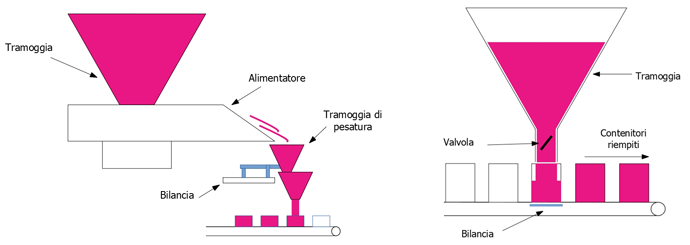

Riempitori a peso

I riempitori a peso vengono impiegati in tutte quelle situazioni in cui il prodotto non presenta una densità uniforme. Possono essere del tipo a pesatura netta o a pesatura lorda. I relativi schemi sono di seguito rappresentati.

Funzionamento di un riempitore a pesatura netta (a sinistra) ed uno a pesatura lorda (a destra).

In entrambe le tipologie di riempitore a peso, risulta fondamentale sia la corretta attuazione dei componenti di alimentazione che quella del conveyor.

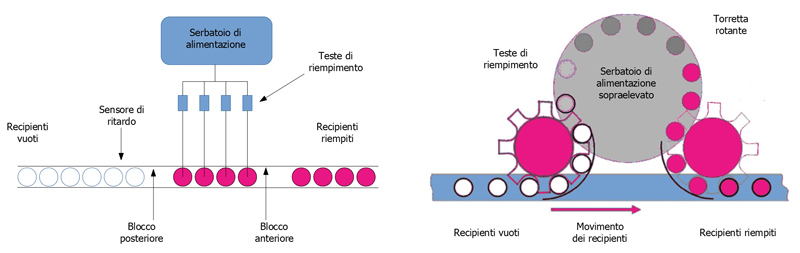

Riempitori allineati o rotanti

Il layout dei riempitori, all’interno di una linea di packaging flessibile, può essere sia allineato che rotante, come di seguito mostrato.

Layout riempitori allineato (a sinistra) e rotante (a destra).

Anche in questi casi, la movimentazione dei contenitori realizzati con le materie plastiche citate all’inizio prevede i requisiti di smorzamento delle vibrazioni, di limitazione della coppia e di assenza di giochi con elevata rigidità torsionale.

Le soluzioni di packaging flessibile maggiormente utilizzate, realizzate partendo dai polimeri quali il PP ed il PE e realizzati con le tipologie di macchinari indicati, consente la realizzazione di contenitori per uso alimentare sia rigido che semirigido. Ma il packaging flessibile prevede anche l’uso di sacchetti, borse ed involucri.

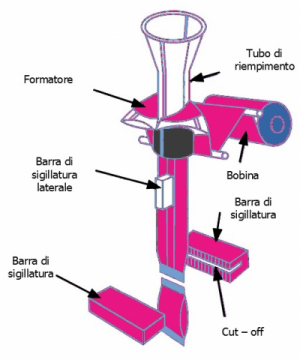

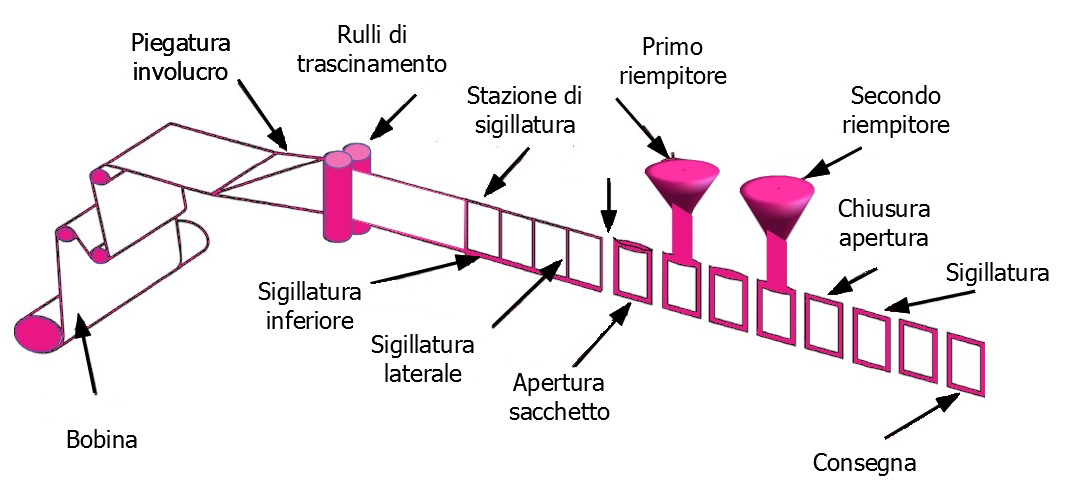

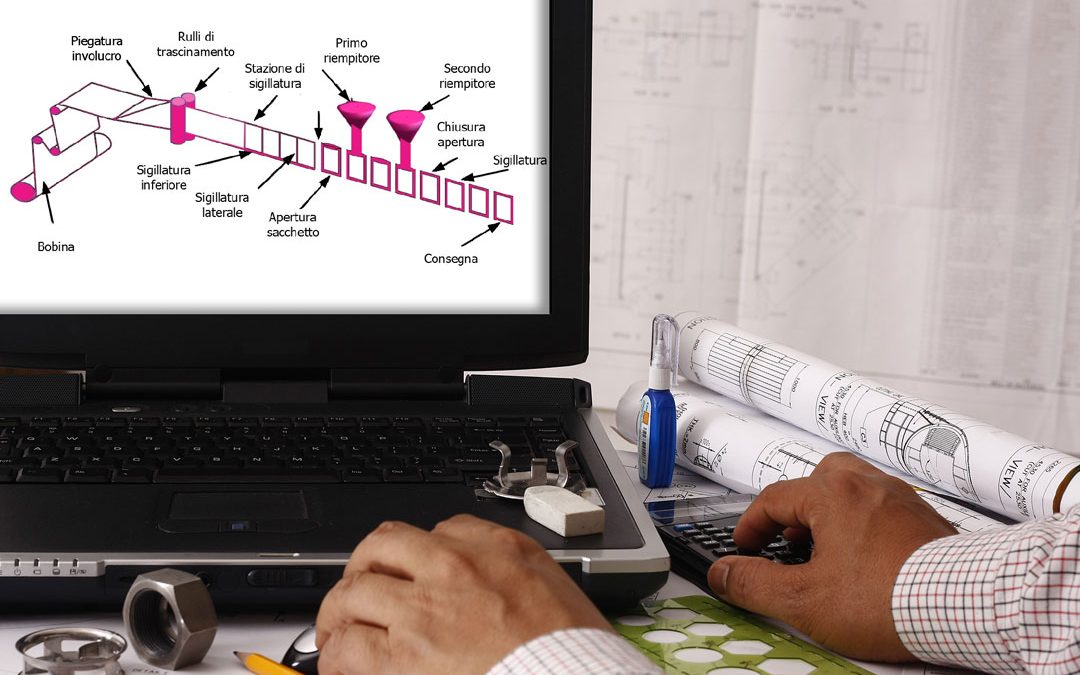

Le macchine destinate a questa tipologia di packaging vengono chiamate macchine FFS (Form – Fill -Seal, ovvero macchine formatrici, riempitrici e sigillatrici). Tali macchine possono essere di tre tipi:

Funzionamento di una macchina FFS verticale.

- Macchine FFS verticali,

- Macchine FFS orizzontali,

- Macchine FFS termoformatrici.

Macchine FFS verticali

Lo schema tipico di una macchina FFS viene di seguito mostrato.

Il foglio di materiale plastico, che verrà trasformato in un pacchetto, viene inserito nella macchina svolto da una bobina. Il foglio viene prima fatto passare attraverso una serie di rulli, guide e dispositivi di pretensionamento. Tali componenti necessitano di accoppiamenti cinematici privi di giochi, a bassa inerzia, con capacità di smorzamento delle vibrazione e di limitazione della coppia.

Macchine FFS orizzontali

Il funzionamento delle macchine FSS orizzontali è sostanzialmente analogo a quello della macchina verticale, con la differenza che il flusso del materiale plastico è essenzialmente orizzontale. Di seguito viene mostrato lo schema di tale tipologia di macchina.

I criteri di scelta degli accoppiamenti cinematici sono analoghi della macchina FFS verticale.

Funzionamento di una macchina FFS orizzontale.

Funzionamento di una macchina FFS termoformatrice.

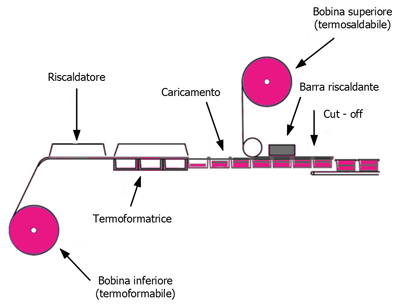

Macchina FFS termoformatrice

In questo tipo di macchina vengono usate, in contemporanea, due pellicole di materiale plastico. Nella configurazione più comune, la pellicola inferiore viene termoformata in un vassoio e un altro strato superiore viene termosaldato per formare il coperchio. Il materiale inferiore viene preriscaldato e svolto dalla bobina tramite un’attuazione del movimento tale da non pretensionare il materiale prima del preriscaldamento. Lo schema tipico di una macchina FFS termoformatrice viene di seguito mostrato.

Un’attività complessa come la progettazione nell’ambito delle macchine per il packaging alimentare, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista. Nel settore delle macchine per il packaging alimentare, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione e limitazione della coppia, quali: giunti a soffietto metallico della serie BK, giunti ad elastomero della serie EK, limitatori di coppia della serie SK e giunti con allunga della serie ZA – EZ.

Ci sono argomenti che ti piacerebbe venissero trattati in questo blog?

I tuoi commenti e le tue richieste sono importanti per noi: scrivili nello spazio qui sotto, è a tua disposizione!

Trackback/Pingback