Materiali plastici ecosostenibili nel packaging alimentare

- Tipologie fondamentali di packaging alimentare

- I polimeri a base biologica nel packaging alimentare

- Classificazione ed ecosostenibilità dei materiali plastici a base biologica

- Il ruolo del fornitore di componenti

Introduzione

Secondo le più recenti stime delle Nazioni Unite, la popolazione mondiale è pari a 7,3 miliardi di persone e si prevede un incremento fino a 10,9 miliardi entro il 2050.

Così come è essenziale fornire agli esseri umani una sufficiente quantità pro capite di sostanze nutritive, la conservazione sicura delle sostanze alimentari e la loro fornitura continua, economicamente vantaggiosa e in quantità adeguate a ciascuna persona, costituiscono i fattori cruciali per i quali le tecnologie del packaging alimentare giocano un ruolo fondamentale.

Lo scopo finale del packaging è proteggere il cibo dall’ambiente circostante, mantenendo le qualità nutritive per tutta la durata del prodotto alimentare finale.

L’industria del packaging alimentare fa fronte alle richieste delle barriere commerciali, legali e di comunicazione, insieme alle barriere secondarie fornite dalle esigenze di soluzioni anti manomissione e di tracciabilità, adottando soluzioni economicamente vantaggiose.

Tipologie fondamentali di packaging alimentare

L’impiego di materiali efficaci e di appropriati processi di produzione costituisce un fattore determinante nel packaging alimentare, in quanto consente il mantenimento dei livelli qualitativi e di freschezza del prodotto durante le fasi di conservazione e distribuzione.

Il packaging minimizza, così, le probabilità di contaminazione e spreco degli alimenti.

Lo stesso deve inoltre rispettare i più importanti criteri di protezione dei prodotti alimentari dalle diverse tipologie di danno fisico durante il trasporto, preservandoli anche dall’azione di contaminanti chimici e atmosferici ed estendendo la loro durata.

Tra le principali caratteristiche meccaniche dei materiali destinati al packaging alimentare, necessarie a soddisfare i suddetti requisiti, vi è la bassa tensione di snervamento.

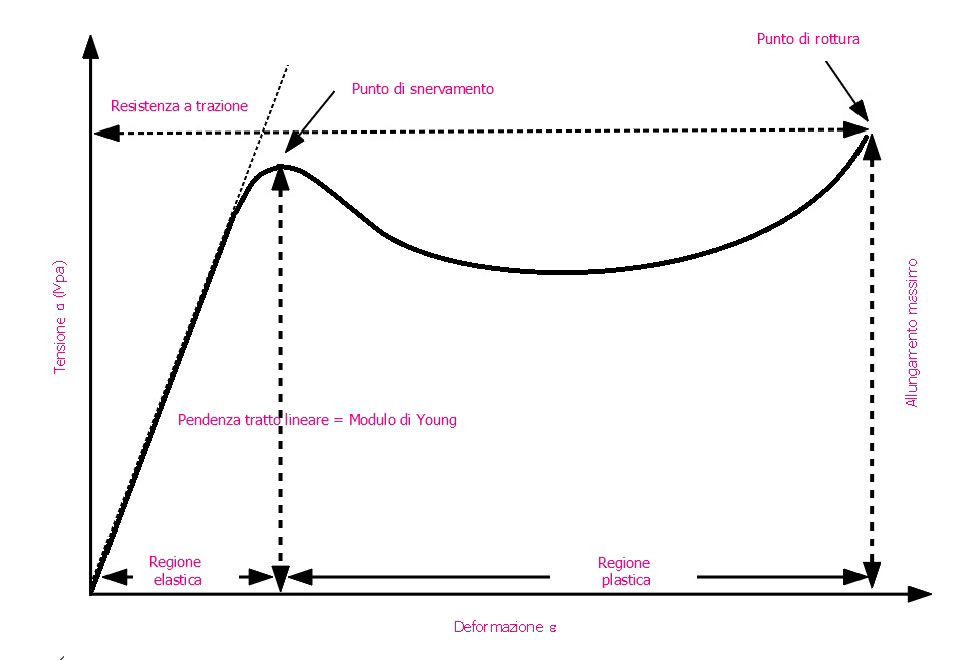

Figura 1. Diagramma tensione – deformazione tipico dei polimeri termoplastici per uso alimentare.

In Figura 1 viene mostrato il diagramma tensione – deformazione generico dei polimeri termoplastici destinati all’uso alimentare.

La caratteristica indicata è tipica del packaging flessibile, come i sacchetti fatti con pellicole polimeriche, gli involucri, le scatole, le bottiglie, i materiali per il packaging commestibile e così via.

Il packaging svolge anche la funzione di protezione della forma, dell’aspetto e della texture di alcuni prodotti alimentari delicati, prevenendo la perdita di gusto e aroma.

Il requisito fondamentale da soddisfare nella fase di scelta di un materiale per il packaging è anche quello di non alterare la qualità e i valori nutritivi del cibo confezionato.

Insieme alle caratteristiche sia meccaniche che di conservazione sopra indicate, un packaging opportunamente concepito deve consentire il trasporto in sicurezza di grandi quantità di prodotti alimentari per lunghe distanze.

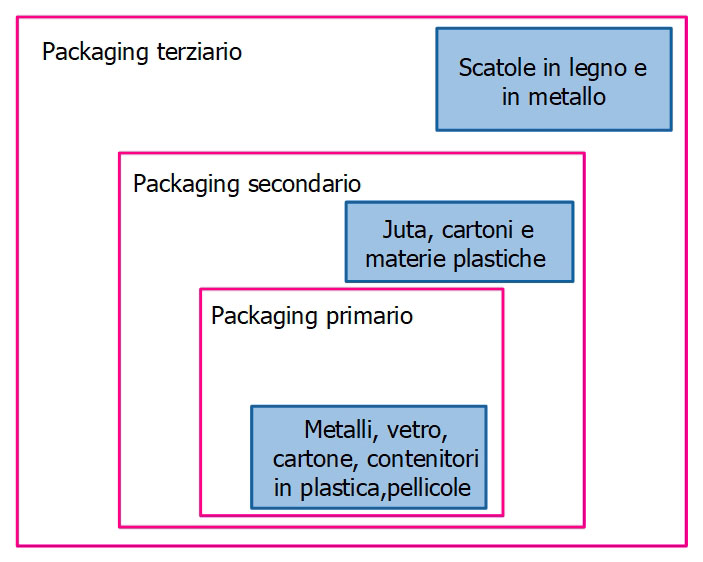

Figura 2. Classificazione del packaging alimentare.

Le funzionalità fondamentali del packaging alimentare possono essere così riassunte:

- contenere gli alimenti confezionati;

- preservare il prodotto alimentare confezionato dagli ambienti aggressivi;

- trasportare i prodotti in sicurezza dal magazzino di produzione ai clienti finali;

- fornire informazioni accurate sugli alimenti contenuti al consumatore finale.

Sulla base di queste funzionalità, il packaging alimentare può essere classificato in tre semplici categorie come mostrato in Figura 2. Nella stessa Figura vengono mostrate le tipologie di packaging alimentare in termini della loro richiesta sul mercato.

Il packaging primario viene avvolto direttamente intorno agli alimenti, i quali si trovano così a diretto contatto con il materiale componente.

I requisiti di questo tipo di packaging sono tutti quelli legati al mantenimento delle proprietà nutritive del prodotto, alla realizzazione di una barriera tra l’alimento e gli agenti esterni come lo sporco, i batteri e le sostanze nocive, siano esse sia in forma liquida che gassosa.

I materiali impiegati nel packaging primario forniscono così protezione dagli effetti biologici dell’ambiente circostante, poiché il vapore acqueo e i gas contenuti nell’aria alterano le proprietà organolettiche degli alimenti.

Ulteriori requisiti dei materiali sono la capacità di conservazione delle proprietà meccaniche e la non degradazione dei loro componenti chimici; quest’ultima potrebbe determinare il trasferimento delle sostanze impiegate come additivi nella loro produzione agli alimenti.

Il packaging secondario (detto anche packaging di gruppo) consiste in una ben determinata quantità di prodotti sottoposti a packaging primario, che possono essere disponibili sia sfusi che slegati.

Il packaging terziario (detto anche packaging di trasporto) viene impiegato principalmente per i prodotti già sottoposti a packaging primario o secondario, durante il trasporto all’utenza finale.

Un’altra funzione di questo tipo di packaging è la prevenzione dei danni fisici derivanti da movimentazione non appropriata o da urti durante il trasporto di più prodotti raggruppati.

Va comunque ricordato che ciascuna tipologia di prodotto alimentare richiede una ben determinata origine e composizione del materiale con cui realizzare il packaging; ciò risulta evidente nel caso dei materiali destinati al packaging primario, in quanto si trovano a contatto diretto con i prodotti alimentari.

I polimeri a base biologica nel packaging alimentare

Il conseguimento dei massimi benefici derivanti dall’impiego delle materie plastiche, senza compromettere gli aspetti economici, l’ambiente o l’accettazione sociale tra i consumatori, costituisce la sfida principale per tutte le aziende del settore del packaging alimentare che ricorrono all’uso dei polimeri a base biologica.

Le valutazioni relative a questa ricerca possono essere sintetizzate come di seguito:

- vantaggi ed eco sostenibilità dello stato dell’arte del packaging alimentare a base biologica in confronto ai materiali plastici ottenuti da materie prime fossili;

- protezione della qualità e della sicurezza del prodotto alimentare;

- smaltimento del packaging in maniera sistematica tramite pratiche sostenibili.

L’approccio all’impiego dei polimeri a base biologica parte considerando l’entità dei filler e degli additivi impiegati nella loro produzione e la loro rispondenza agli standard del packaging alimentare (basati sui polimeri sintetici) in termini di morbidezza, leggerezza, trasparenza e proprietà meccaniche.

Il principale beneficio in termini di impatto ambientale dato dalla fissazione della CO2 (cioè, dal suo assorbimento) ha guidato lo sviluppo di polimeri a base biologica, insieme ai vantaggi derivanti dalla loro biodegradabilità.

Questo è il dato principale che li differenzia rispetto ai polimeri ottenuti da materie prime fossili, per i quali ai bassi valori di fissazione della CO2 si uniscono gli ulteriori svantaggi derivanti dall’applicazione dei protocolli (rigidi, complicati e onerosi) relativi alle attività di smaltimento e riciclaggio.

I vantaggi del ricorso al packaging alimentare a base biologica sono conseguenti all’ottimizzazione dei processi di produzione e smaltimento, che ha come obiettivo il conseguimento di alti livelli di qualità e sicurezza degli alimenti e il loro mantenimento per tutto il loro ciclo di vita.

Inoltre, la ricerca di soluzioni basate sull’impiego di materiali innovativi, in questo settore, prevede l’impiego (sempre più esteso e integrato) di tecnologie ecosostenibili.

Queste tecnologie sono principalmente impiegate nei processi di trattamento dei materiali a base biologica, ricavati da materie prime rinnovabili.

Gli aspetti sin qui esaminati risultano anche determinanti nel conseguimento degli opportuni livelli di biodegradabilità; questa caratteristica dipende dalla validità delle valutazioni e delle scelte di processo effettuate durante le attività di Analisi del Ciclo di Vita (LCA, Life – Cycle Assessment).

I vantaggi dell’impiego del packaging alimentare a base biologica possono essere così riassunti:

- È indipendente dai combustibili fossili e non comporta un impoverimento delle risorse;

- È interamente realizzato con risorse rinnovabili e con materie prime a base biologica;

- Consente il ricorso a un’economia circolare efficiente;

- È sostenibile, in quanto fa fronte alle necessità del presente e del futuro;

- Permette la riduzione di emissioni di CO2 dal 30 al 70%;

- Consente l’applicazione di una normativa integrata per la tutela dell’ambiente;

- È efficace e sicuro durante tutto il suo ciclo di vita.

Il settore del packaging alimentare sta così investendo risorse nelle attività di Ricerca e Sviluppo relative all’impiego di scarti e residui vegetali come vie alternative alle materie prime fossili, con lo scopo di ottenere materiali che presentino una giusta combinazione di caratteristiche di biodegradabilità e di resistenza antimicrobica.

È evidente come queste scelte risultino determinanti nell’evoluzione delle attività di riciclaggio, fondamentali per tutte quelle industrie operanti nel settore delle materie plastiche che attuano la riconversione dei loro processi produttivi, per l’impiego di materie prime a base biologica.

Classificazione ed ecosostenibilità dei materiali plastici a base biologica

È possibile classificare i materiali a base biologica, impiegati nel packaging, in tre categorie legate alle origini dei materiali stessi.

La prima categoria è data dai polimeri naturali, che sono abbondantemente disponibili in natura sotto forma di biomasse; la maggior parte di esse vengono ricavate da risorse agricole.

I polisaccaridi, le proteine e i lipidi vengono ricavati direttamente da materie prime sotto forma di biomasse.

L’amido, la cellulosa, la lignina, la pectina, gli alginati, la chitina, l’agar e la carragenina sono tutti polisaccaridi diversi, mentre il siero, la soia, la caseina e il glutine sono proteine di origine animale e vegetale.

La seconda categoria è data dai polimeri microbici, che vengono prodotti da microorganismi tramite l’impiego fermentativo dei sottostrati di carbonio.

Tra i polimeri microbici si ricordano i vari PHA (poliidrossialcanoati) come il P3HB (poli-3-idrossibutirrato), il PHBV (poliidrossibutirrato-covalerato), la gomma xantano e il pullulano.

La terza categoria è data dai polimeri ottenuti da monomeri bio-derivati, prodotti tramite il percorso fermentativo, utilizzando materie prime ricavate dai carboidrati. Il più conosciuto, tra questa categoria di polimeri, è il PLA (acido polilattico), materiale ampiamente utilizzato nei sistemi di Additive Manufacturing che impiegano la tecnologia FDM.

Il PLA è un biopolimero sintetizzato da monomeri bio-derivati dell’acido lattico, che costituisce una valida alternativa a vari polimeri impiegati nel packaging alimentare, quali l’HDPE, l’LDPE ed il PET.

Il ricorso sempre più esteso e diffuso a questi materiali, costituisce una scelta eco sostenibile per diverse soluzioni di packaging alimentare.

L’impiego dei materiali polimerici ottenuti da materie prime fossili può costituire una seria minaccia per l’ambiente.

Ciò obbliga le aziende del settore a dotarsi di sistemi efficaci per lo smaltimento dei rifiuti, al fine di svolgere le attività fondamentali di riutilizzo e riciclaggio.

Il riciclaggio viene generalmente attuato tramite tre metodi principali:

- riciclaggio meccanico primario, dato dai processi di triturazione di tutti gli scarti di produzione;

- riciclaggio meccanico secondario, dato dal ritrattamento meccanico sia di materiali singoli che mescolati, provenienti da sorgenti esterne;

- riciclaggio chimico terziario, dato da tutti i relativi processi di trattamento chimico.

Sia il riciclaggio meccanico primario che quello secondario impiegano diverse tipologie di macchine per la triturazione (shredder).

La fase di triturazione precede generalmente quelle di lavaggio, di separazione meccanica e di trasformazione in granuli o pellet del materiale, prima di essere destinato alle lavorazioni successive.

Risulta quindi fondamentale lo svolgimento di un’attività progettuale finalizzata al raggiungimento di alti livelli di affidabilità e flessibilità del macchinario, in modo da rispondere in maniera ottimale sia ai requisiti di ottenimento di una particolare granulometria che di mantenimento della continuità della produzione.

Tra le principali necessità di protezione delle catene cinematiche da realizzare, vi è quella di preservare il gruppo motoriduttore da eventuali blocchi, determinati dall’introduzione accidentale di impurità.

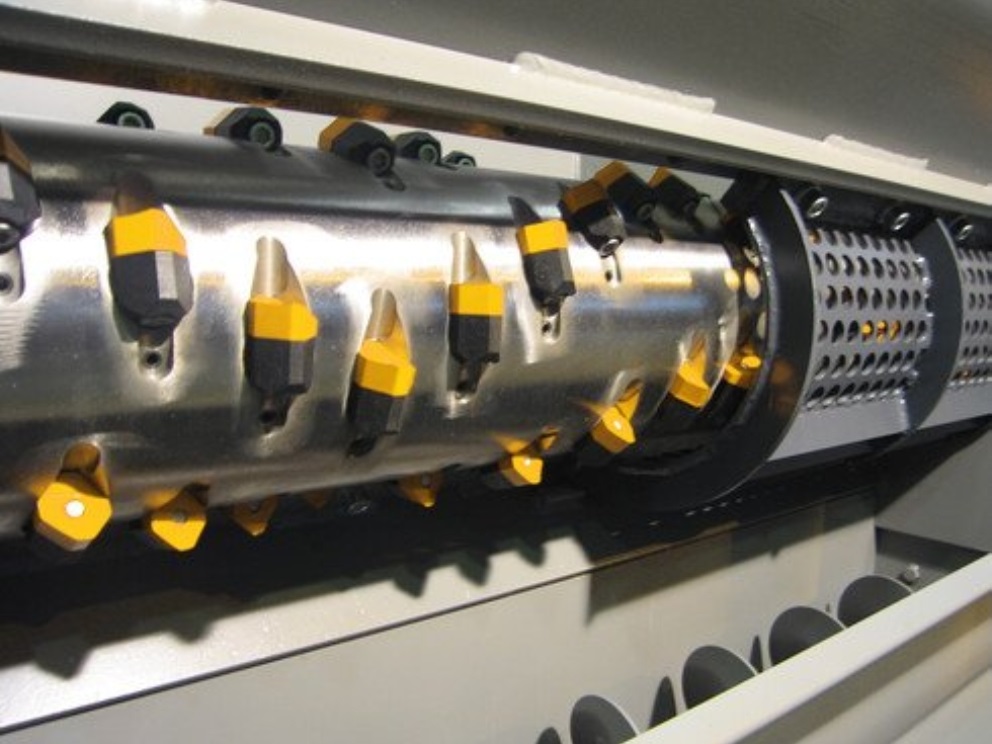

Altro componente fondamentale degli shredder utilizzati in tale ambito è lo schermo perforato, che ha la funzione fondamentale di garantire l’uniformità della granulometria del materiale triturato.

Tale componente è mostrato in Figura 3.

Figura 3. Particolare dello schermo perforato di uno shredder [fonte: www.untha.com]

Ciò che differenzia l’attività di riciclaggio dei materiali a base biologica da quelli derivanti da materie prime fossili, rendendo i primi ecosostenibili rispetto ai secondi, è il maggior livello di integrazione del riciclaggio chimico terziario nei processi.

Questa integrazione risulta direttamente funzionale alle scelte di processo su indicate, relative all’ottenimento di una determinata granulometria, effettuate nell’ambito dell’applicazione dei metodi di riciclaggio meccanico primario o secondario.

La scelta di livelli appropriati della granulometria consente l’efficienza dei successivi processi di degradazione dei materiali plastici, ottenuta tramite microorganismi (conosciuta come biodegradazione) o tramite luce ultravioletta (conosciuta come foto degradazione).

Il mantenimento dei requisiti suddetti risulta, così, anche funzionale alle scelte progettuali effettuate relative alle funzionalità, ai livelli prestazionali e quelli qualitativi degli shredder da impiegare.

Le attività relative all’applicazione del metodo di riciclaggio chimico terziario, finalizzate alla conversione delle sostanze chimiche organiche (come nel caso dei polimeri naturali) in composti più semplici (che possono ricombinarsi in cicli elementari tramite l’azione di microorganismi), viene chiamata biodegradazione microbica.

Questo tipo di biodegradazione ricorre anche nello smaltimento dei rifiuti plastici tramite compostaggio, che può essere successivo alle applicazioni dei metodi di riciclaggio meccanico visti in precedenza.

Il ruolo del fornitore di componenti

Un’attività complessa come il riciclaggio dei polimeri ecosostenibili nel packaging alimentare, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nell’ambito della progettazione e degli upgrade delle macchine di triturazione, in cui è necessario combinare le esigenze di protezione della catena cinematica a quelle di regolarità del funzionamento, R+W fornisce anche una gamma completa di soluzioni per tutte le esigenze di trasmissione quali i limitatori di coppia della serie ST.