L’EVOLUZIONE DEI BANCHI PROVA: PRESTAZIONI E ACCURATEZZA NEL CALCOLO E NELLE MISURE

Nel corso dei decenni, l’evoluzione tecnologica ha portato a progressi significativi nella progettazione e nell’utilizzo dei banchi prova, strumenti fondamentali per testare le prestazioni e la precisione di varie apparecchiature e sistemi. Questi banchi prova sono impiegati in una vasta gamma di settori industriali, dalla produzione automobilistica all’elettronica, dalla ricerca scientifica alla medicina. La continua crescita delle aspettative di qualità e precisione delle misurazioni ha spinto gli ingegneri a sviluppare strumenti sempre più sofisticati e accurati, portando a una costante evoluzione dei banchi prova. Negli scorsi articoli ci siamo focalizzati sul consumo (blog.rw-italia.it/banchi-prova-e-consumi-energia) e sul ricircolo di potenza (blog.rw-italia.it/struttura-funzionamento-protezione-banchi-prova) mentre questa volta andremo ad esaminare come i banchi prova si sono evoluti nel tempo.

Un breve ripasso | Il banco prova di W. Lewis | Banco FZG Four Square |

Banco FZG Hypoid Gear Test Rig | Banco introdotto da Lanahan, Klinger, Langenbeck e Basedow |

Banco sviluppato da Gruska e Herrmann | Il banco denominato Strain-Wave Gearing-Tubular Shaft |

Banco ideato da Harald e Yano | Banco sviluppato dalla NASA Glenn Research Center |

Banco sviluppato da Collins | Banco sviluppato da Hennings | Il banco di Schneider |

La versione di Shipley | Il ruolo del fornitore di componenti

Un breve ripasso

Come già spiegato nei due articoli precedenti, i banchi prova possono essere suddivisi in due macro-classi:

- Banchi prova a dissipazione di potenza

- Banchi prova a ricircolo di potenza

Entrambe le tipologie di banco prova sono composte da:

- Un generatore di movimento.

Le prove a banco sono caratterizzate dalla sollecitazione dinamica dell’elemento testato, motivo per cui vi è sempre la necessità di avere un motore, preferibilmente elettrico per ragioni di spazio e semplicità di installazione.

- Una trasmissione meccanica.

Spesso essa stessa è l’elemento da testare, negli altri casi serve a variare i parametri di coppia e velocità con cui si vuole testare l’elemento sotto esame.

- Un sistema di gestione della potenza immessa.

Nei banchi a ricircolo di potenza possiamo trovare una seconda trasmissione che riporta la potenza all’albero principale o un generatore di corrente che ritrasforma la potenza meccanica in potenza elettrica per poi alimentare il motore elettrico. Nei sistemi a dissipazione di potenza invece si utilizzano dei freni dinamometrici; i più comuni sfruttano i fenomeni delle correnti parassite (dette anche correnti di Foucault), dell’isteresi magnetica o un sistema con generatore e reostato.

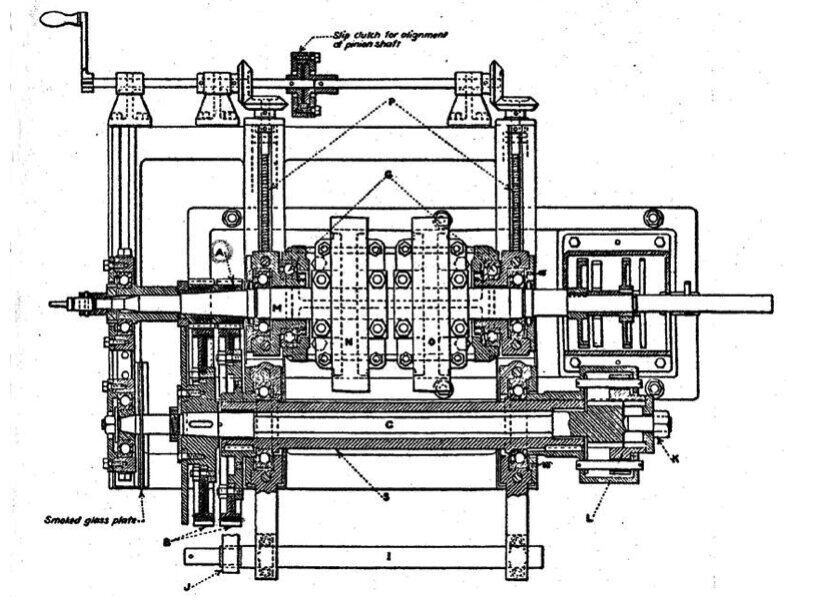

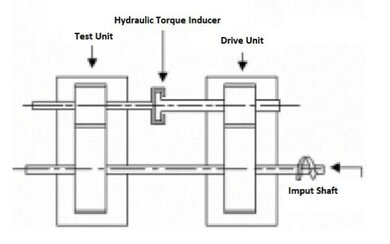

Il Banco prova di W. Lewis

Tra i banchi a ricircolo di potenza meccanica merita un posto di particolare rilievo quello realizzato negli anni ‘20 da Wilfred Lewis, presso il Massachusetts Institute of Technology. Questa attrezzatura rendeva possibile per la prima volta riprodurre e studiare in modo scientifico sia le condizioni d’ingranamento sia la durata delle dentature. Il ricircolo della potenza si otteneva, per mezzo di una coppia elicoidale ed una barra di torsione, forzando reciprocamente i denti di due ruote che ingranavano con altrettanti pignoni coassiali. Le prestazioni di velocità e carico tangenziale che potevano essere raggiunte con questo sistema sono di 2000 rpm e 1100 kg circa. Poiché lo scopo principale della ricerca consisteva nello studio del sovraccarico dinamico, furono ideati ingegnosi dispositivi elettromeccanici per rilevare i fenomeni di separazione e ripresa di contatto con urto tra i denti, descritti nel testo “Analytical Mechanics of Gears” di E. Buckingham del 1949

Il limite di questo banco, oltre al contenuto numero di giri, era caratterizzato dal fatto che non era possibile variare il carico sui denti durante la prova ma solo in condizioni di fermo.

Dal progetto iniziale del banco di Lewis sono state successivamente sviluppate altre soluzioni migliorate, in particolare, dal punto di vista della fornitura del precarico iniziale.

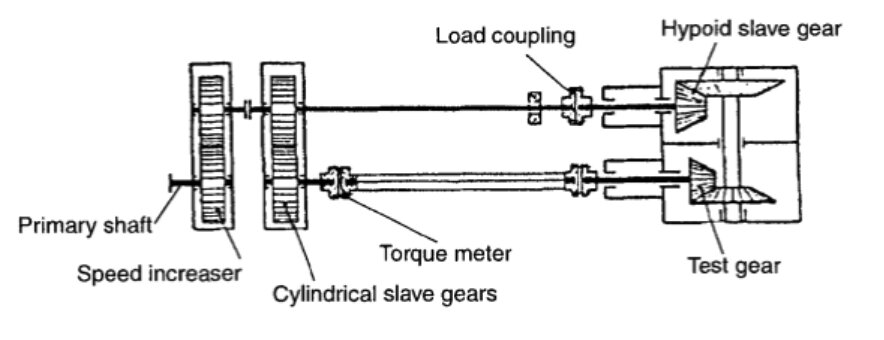

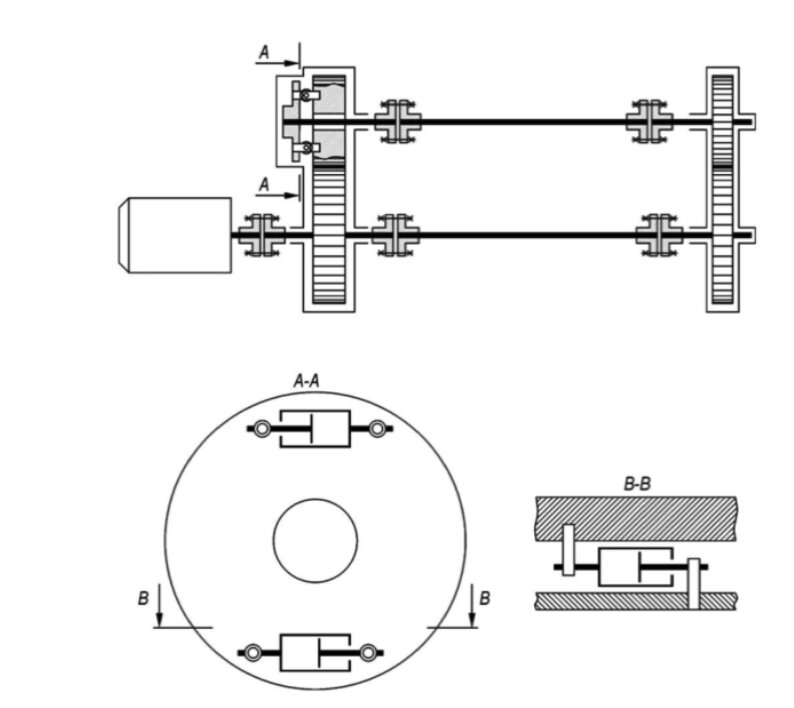

Figura 1 – Il banco prova ingranaggi ideato da W. Lewis (circa 1924) [G. Andrei, G. Orsini, “Aeronautical Power Gear Boxes: Architectures and Technologies”]

Banco FZG Four Square

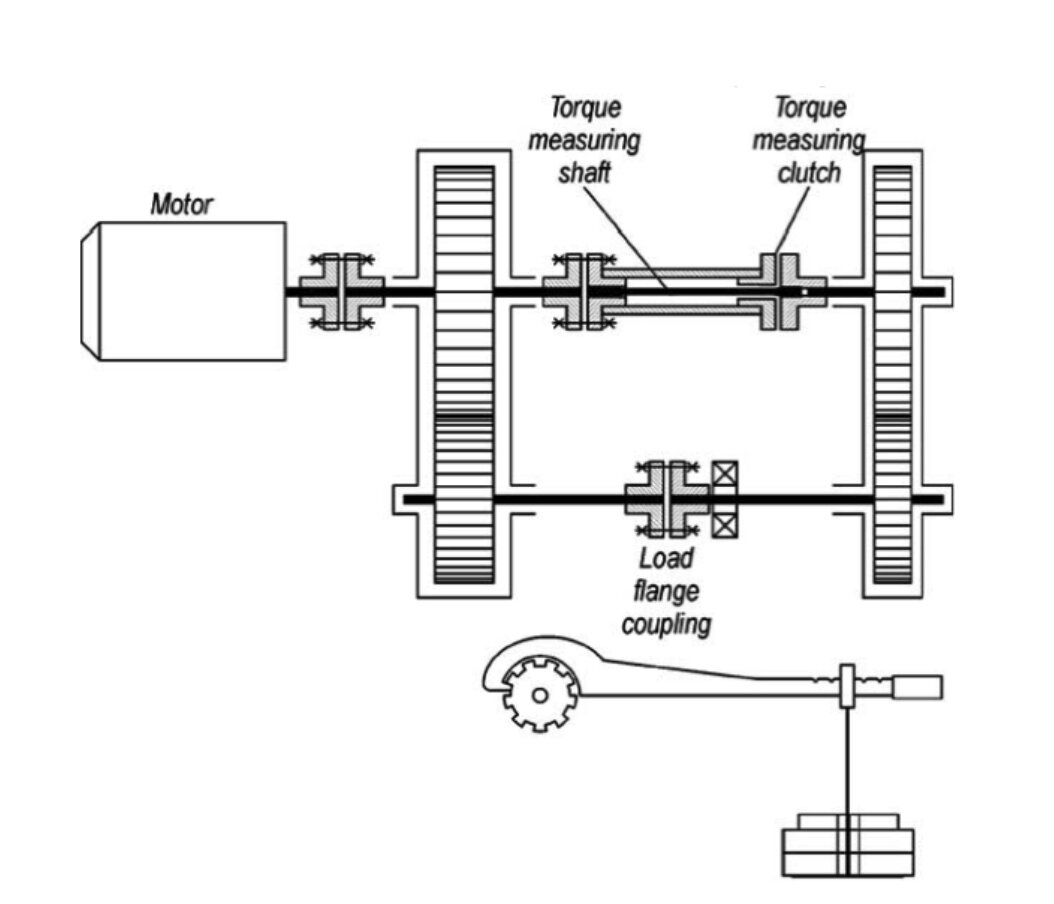

Il banco a ricircolo di potenza meccanica di tipo FZG, detto Four Square, è stato ideato anch’esso per la prova di ingranaggi, come quello di Lewis, ma spesso è anche usato per la prova del comportamento dei lubrificanti utilizzati nei riduttori. Tra i banchi a ricircolo di potenza è fra le tipologie attualmente più diffuse grazie anche all’ampia possibilità di modifica e sviluppo in base alle necessità.

Come si può vedere nello schema di seguito il banco si compone di:

- due riduttori in configurazione back to back

- un motore elettrico

- una flangia di applicazione del carico calettata lungo uno dei due alberi

- due dispositivi di misurazione della coppia calettati sull’altro.

- attrezzatura esterna per l’applicazione del precarico

Figura 2 – Schema banco prova FZG [Athanassion Mihailidis e Ioannis Nerantzis, A new system for testing gears under variable torque and speed, 2009]

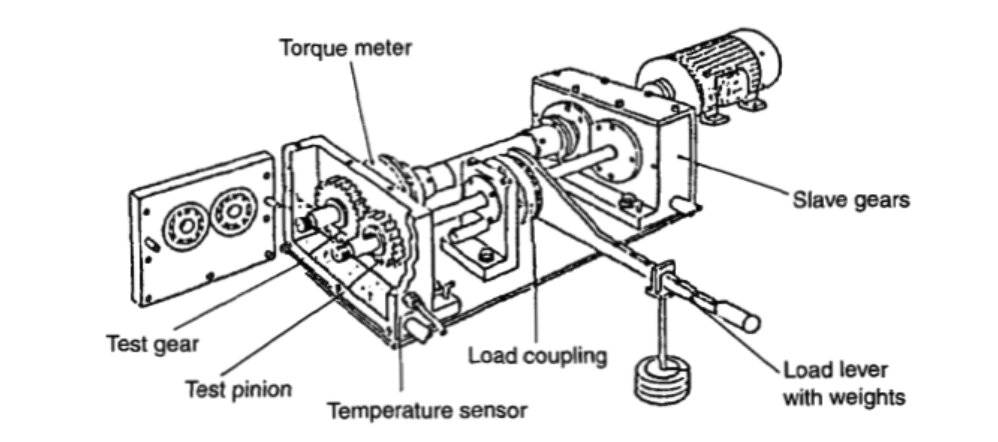

Figura 3 – Rappresentazione grafica banco prova FZG [Athanassion Mihailidis e Ioannis Nerantzis, A new system for testing gears under variable torque and speed, 2009]

I riduttori sono collegati tramite due alberi di trasmissione sui quali sono calettati i dispositivi di misurazione della coppia e il dispositivo meccanico di applicazione della coppia di precarico. Nel riduttore indicato come test gear sono presenti gli ingranaggi da testare mentre lo slave gear è composto da ingranaggi con larghezza di fascia sovradimensionata con la sola funzione di permettere il ricircolo della potenza. I due riduttori sono connessi da due alberi, uno detto veloce e uno detto lento. Sull’albero lento è calettato un giunto dinamometrico in grado di misurare i valori di coppia mentre su quello veloce è presente un giunto su cui è possibile agire meccanicamente per applicare la coppia di precarico al sistema (solo a banco fermo tramite il sistema di leveraggio).

Banco FZG Hypoid Gear Test Rig

La stessa università di Monaco che ha ideato il banco FZG si è poi concentrata nello sviluppare nuove soluzioni creando il “The FZG hypoid gear test rig”, un banco specifico per le prove di resistenza alla radice del dente, di resistenza al pitting e per lo studio del comportamento del lubrificante con coppie d’ingranaggi conici o ipoidi.

Figura 4 – FZG Hypoid gear test rig [Laboratories at Work: institute for machine elements, gear research centre (FGZ), Prof. Dr-Ing. B.-R. Hohn, and em, Prof.Dr-Ing. H. Winter]

Come si può vedere dall’immagine, l’ingranaggio da testare è solo uno ed è conico, denominato test gear. Calettato sullo stesso asse a chiusura del loop è presente un altro accoppiamento conico di dimensioni maggiori, hypoid test gear, che rimanda il moto al riduttore costituito da ingranaggi a denti diritti, come nella vecchia configurazione. Gli accoppiamenti slave e test hanno eguale rapporto di trasmissione e sono caricati l’uno contro l’altro grazie ad un precarico fornito dall’esterno al sistema uguale a quello visto in precedenza.

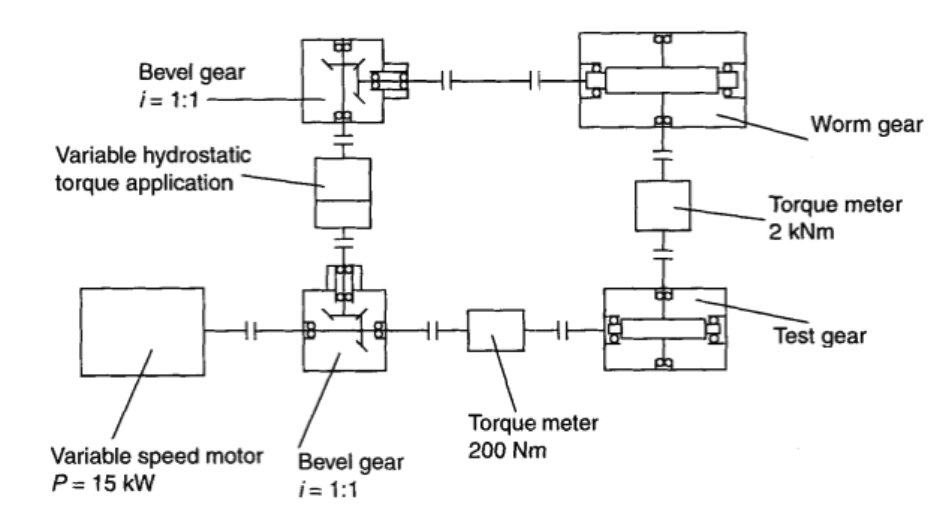

Figura 5 – Banco a ricircolo di potenza per prove di accoppiamenti con vite senza fine [Laboratories at Work: institute for machine elements, gear research centre (FGZ), Prof. Dr-Ing. B.-R. Hohn, and em, Prof.Dr-Ing. H. Winter]

Questa configurazione è finalizzata allo studio della resistenza a pitting di accoppiamenti vite senza fine. La differenza rispetto al banco precedente è data dalla complessità del sistema infatti, in questo caso è come se si avessero due banchi prova back to back in parallelo. Altra differenza è data dal metodo di precarico che non è più di tipo meccanico ma sfrutta un dispositivo idrostatico di applicazione della coppia, più performante ma con costi maggiori sia per l’applicatore della coppia che per l’impianto idraulico di alimentazione necessario al funzionamento.

Banco introdotto da Lanahan, Klinger, Langenbeck e Basedow

Questa tipologia di banco prova conserva gli elementi fondamentali della categoria FZG ma, a differenza della precedente, applica la coppia sfruttando un rotismo epicicloidale e un accoppiamento ruota – vite senza fine.

Questo consente inoltre di variare il precarico anche in condizioni dinamiche sfruttando un motore passo passo gestito da un sistema a controllo numerico.

Lo svantaggio principale di questa configurazione è dato dal fatto che l’aggiunta dei rotismi ai due riduttori ordinari introduce ulteriori perdite per attrito complicando il calcolo dell’efficienza del riduttore da testare.

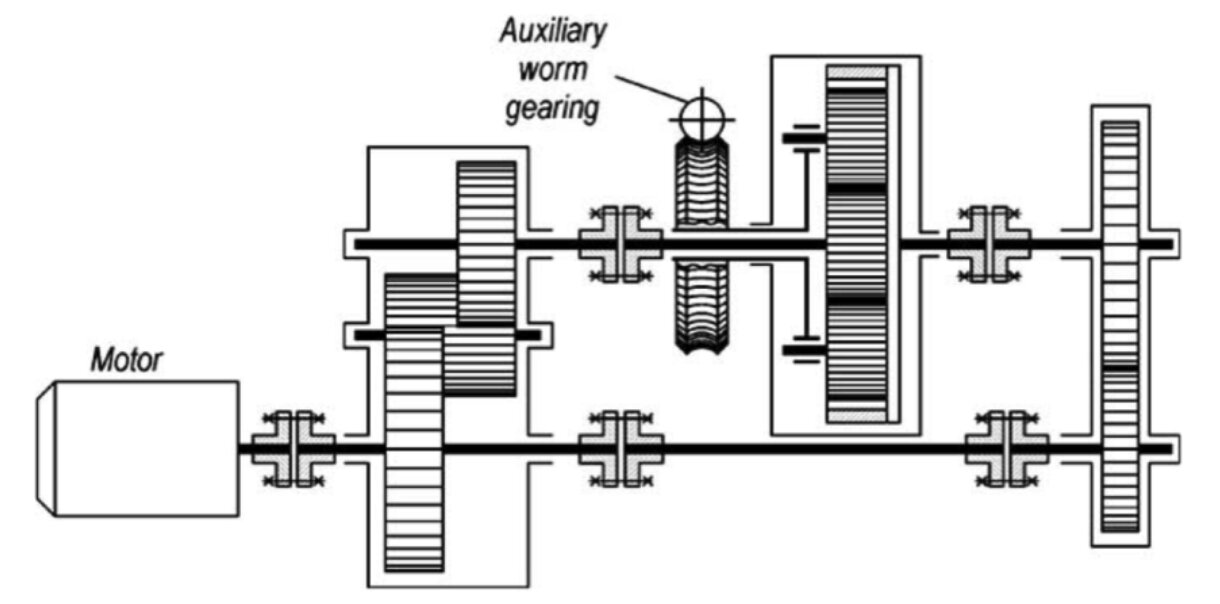

Banco sviluppato da Gruska e Herrmann

I ricercatori Gruska e Herrmann partirono dalla soluzione appena vista e svilupparono una configurazione per risolvere il problema della determinazione dell’efficienza della trasmissione da testare. Per far ciò sostituirono l’accoppiamento ruota – vite senza fine e i rotismi epicicloidali da due rotismi ausiliari della famiglia degli epicicloidali, senza corona esterna ne portatreno, ma solo con i planetari.

Figura 6 – Banco sviluppato da Gruska e Herrmann [Athanassion Mihailidis e Ioannis Nerantzis (2009), A new system for testing gears under variable torque and speed, Recent Patents in Mechanical Engineering 2009]

Questi particolari riduttori hanno rapporto di trasmissione uguale tra loro e uguale anche ai due riduttori principali che generano il loop. La coppia di precarico viene fornita forzando gli ingranaggi di un riduttore ausiliario (“Torque imposing gearbox”) e, sfruttando il riduttore compensatore (“Compensating gearbox”), è possibile intrappolare la coppia all’interno del banco.

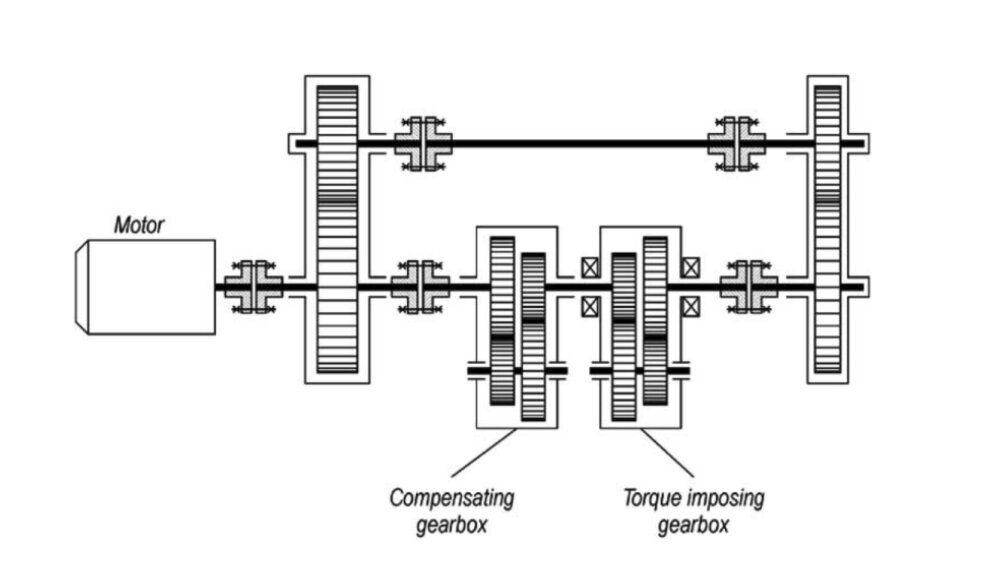

Il banco denominato Strain-Wave Gearing-Tubular Shaft

Questo banco sviluppato in una prima fase dal ricercatore Musser, si differenzia per il fatto che i rotismi epicicloidali sono stati sostituiti da una particolare trasmissione chiamata “strain wave gearing”. Il dispositivo che ha la funzione di riduttore in questo banco è detto Harmonic Drive.

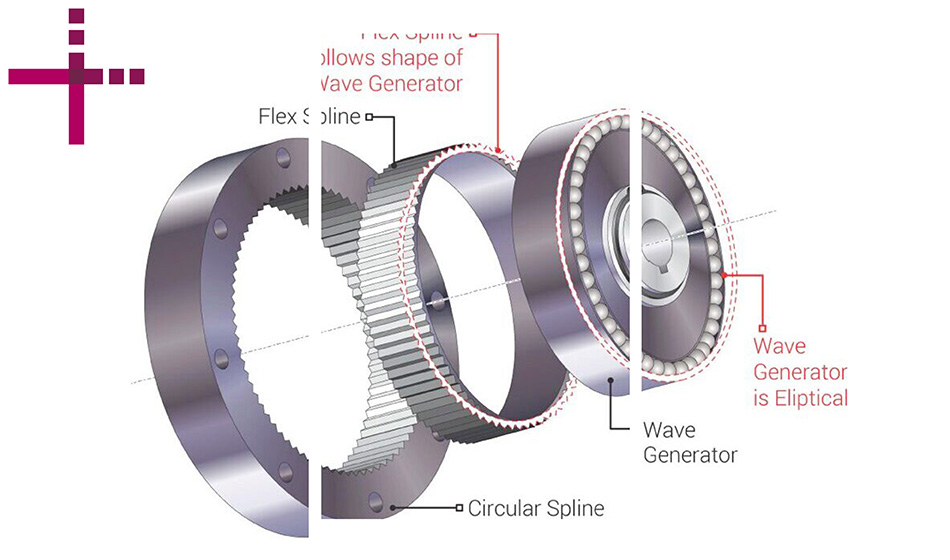

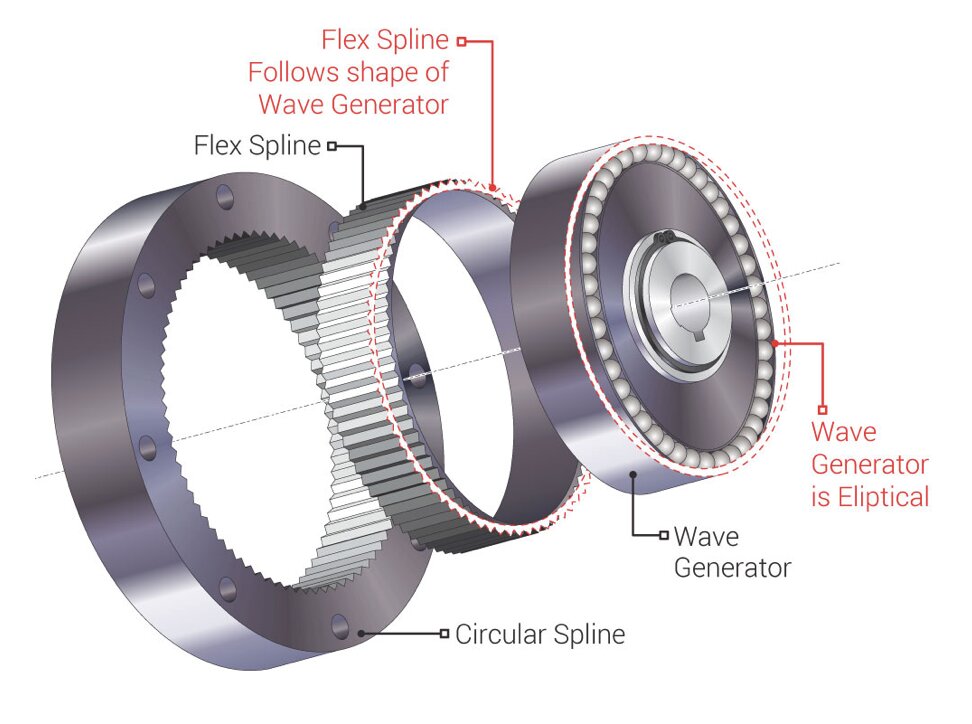

Figura 7 – In verde il wave generator, in rosso il flexspline e in blu la circular spline

Si compone di tre componenti principali:

- Wave generator: si costituisce di due parti principali, entrambe di forma ellittica, in una delle quali sono presenti delle sfere che, ruotando, provocano l’oscillazione della struttura e quindi la generazione delle onde.

- Flexspline: è un cilindro cavo dotato di scanalature sul profilo esterno per permettere l’ingranamento con la circular spline. Il dispositivo viene poi accoppiato grazie alla sua sede interna al wave generator.

- Circular splinecir: è un anello circolare rigido con scanalature all’interno su cui ingrana il flexspline.

Il funzionamento è basato sull’oscillazione del wave generator che generando un moto oscillatorio trascina la flexspline che oscilla solidalmente al generatore e ingrana sulla corona esterna con il dente vicino a quello in cui si verifica il massimo diametro dell’ellisse. Alla flexspline è connesso l’albero in uscita che trasmette il moto mentre al wave generator è connesso l’albero che genera l’input.

La coppia di precarico, in questo sistema, risulta proporzionale alla differenza di angolo di rotazione che si ha tra il flexpline e il circular spline, fornita da un motore elettrico ausiliario, connesso all’albero su cui è calettato il dispositivo Harmonic Drive.

L’utilizzo di questa configurazione offre diversi vantaggi grazie alle eccellenti prestazioni in termini di potenza e alla limitazione delle trasmissioni ausiliarie, ovvero i due riduttori, necessari per generare il loop. Questi vantaggi sono possibili grazie all’impiego della trasmissione harmonic drive, nota per la sua alta efficienza nel trasferimento del moto, permettendo accoppiamenti precisi, capacità di smorzamento elevata, grande affidabilità e trasmissione di coppia ottimale.

Tuttavia, esiste uno svantaggio in quanto, nonostante le perdite introdotte dalla particolare trasmissione siano trascurabili, non è possibile stimare con precisione l’efficienza del riduttore di test. Ciò è dovuto al fatto che i due riduttori ordinari hanno lo stesso rapporto di trasmissione, obbligando il motore elettrico ausiliario a ruotare alla stessa velocità dell’albero a cui è connesso. Questo introduce ulteriori perdite per attrito, rendendo la stima meno accurata.

Banco ideato da Harald e Yano

I due studiosi hanno sviluppato un banco che, oltre alla configurazione classica back to back, presenta un sistema aggiuntivo composto da due ruote vincolate tra loro e ad un telaio fisso, connesse a un dispositivo di caricamento. Quando il sistema vincolato al telaio viene spostato in avanti viene introdotta la coppia per il test attraverso un meccanismo di generazione dello spostamento.

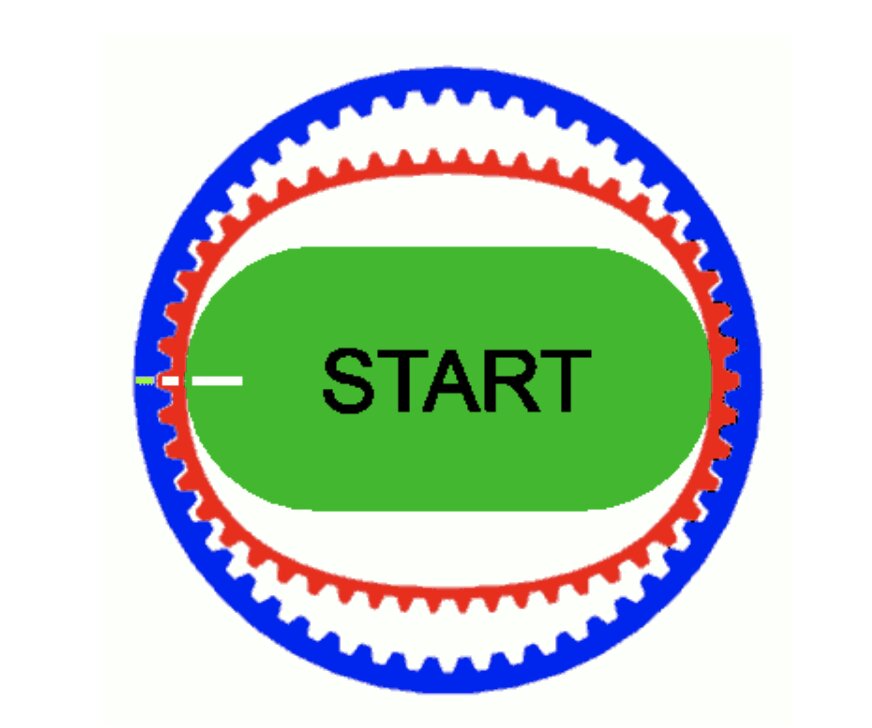

Figura 9 – Banco con sistema di caricamento traslante

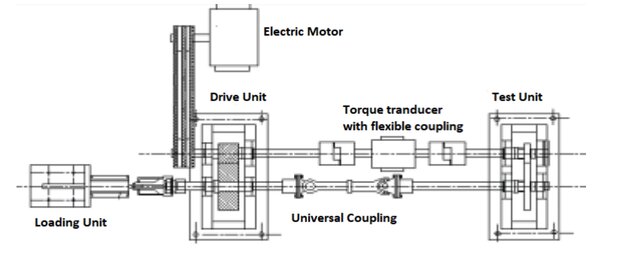

Banco sviluppato dalla NASA Glenn Research Center

Le ricerche del NASA Glenn Research Center hanno portato allo sviluppo di diverse configurazioni di banchi per il test su ingranaggi, basate sul principio di ricircolo di potenza meccanica del tipo FZG, consentendo l’applicazione del carico in condizioni dinamiche, come descritte in precedenza.

Per questo scopo, sono stati sviluppati due diversi tipi di soluzioni:

- Precarico fornito con attuatore idraulico: questa soluzione prevede l’utilizzo di un attuatore torsionale a più vani, montato su uno dei due alberi, che sfrutta l’olio idraulico sotto pressione.

- Precarico fornito con accoppiamento elicoidale e attuatore pneumatico: in questa configurazione, il precarico viene applicato attraverso un accoppiamento elicoidale e un attuatore pneumatico.

Entrambe le soluzioni consentono l’applicazione del carico in condizioni dinamiche, fornendo metodi versatili per i test su ingranaggi.

Figura 10 – Banco con applicatore di coppia idraulico

Questo sistema aggiunge al banco un notevole incremento di versatilità e prestazioni nei test, tuttavia comporta un notevole dispendio economico. Il costo elevato di questi attuatori è dovuto alle elevate prestazioni richieste, che richiedono un equilibramento molto preciso, legato a un processo di produzione estremamente accurato. Un altro svantaggio di questa soluzione è legato alle elevate pressioni coinvolte, che possono causare fughe di fluido, riducendo la capacità dell’attuatore di mantenere il carico costante. Tuttavia, questo problema può essere affrontato utilizzando particolari guarnizioni tra l’attuatore e l’albero al quale è solidale.

Il secondo metodo, sviluppato successivamente al primo, sfrutta un approccio diverso per l’applicazione del carico, utilizzando un attuatore pneumatico che agisce su un accoppiamento composto da ingranaggi elicoidali. Il precarico viene applicato introducendo un carico assiale che agisce sui denti elicoidali delle ruote.

Anche per questa configurazione, è possibile variare il precarico durante il funzionamento variando la pressione dell’aria nella linea pneumatica.

La particolarità di questa configurazione risiede nel riduttore Drive Unit, composto da ingranaggi elicoidali, con uno degli alberi connesso all’attuatore pneumatico, il quale esercita una spinta assiale. Questa spinta applicata all’ingranaggio elicoidale induce carichi radiali e tangenziali sull’intero accoppiamento nel Drive Unit, grazie alla conformazione elicoidale delle ruote. Il carico tangenziale, moltiplicato per il raggio primitivo della ruota, genera la coppia con la quale il sistema è messo sotto sforzo. Questa coppia generata viene poi trasmessa all’intero sistema di prova e mantenuta nel loop creato dalla particolare configurazione FZG.

Una differenza significativa tra questo banco con precarico generato dall’attuatore pneumatico e quello con attuatore idraulico è la presenza, nel ramo dell’attuatore pneumatico, di un giunto cardanico necessario per assorbire eventuali disallineamenti causati dalla spinta assiale.

Tra le due diverse configurazioni utilizzate per lo stesso scopo, viene preferita quella che prevede l’induzione della coppia all’interno del sistema utilizzando ingranaggi elicoidali. I punti di forza di questa soluzione sono la semplicità costruttiva, poiché non richiede guarnizioni particolari per contenere l’olio ad alta pressione, e il costo contenuto.

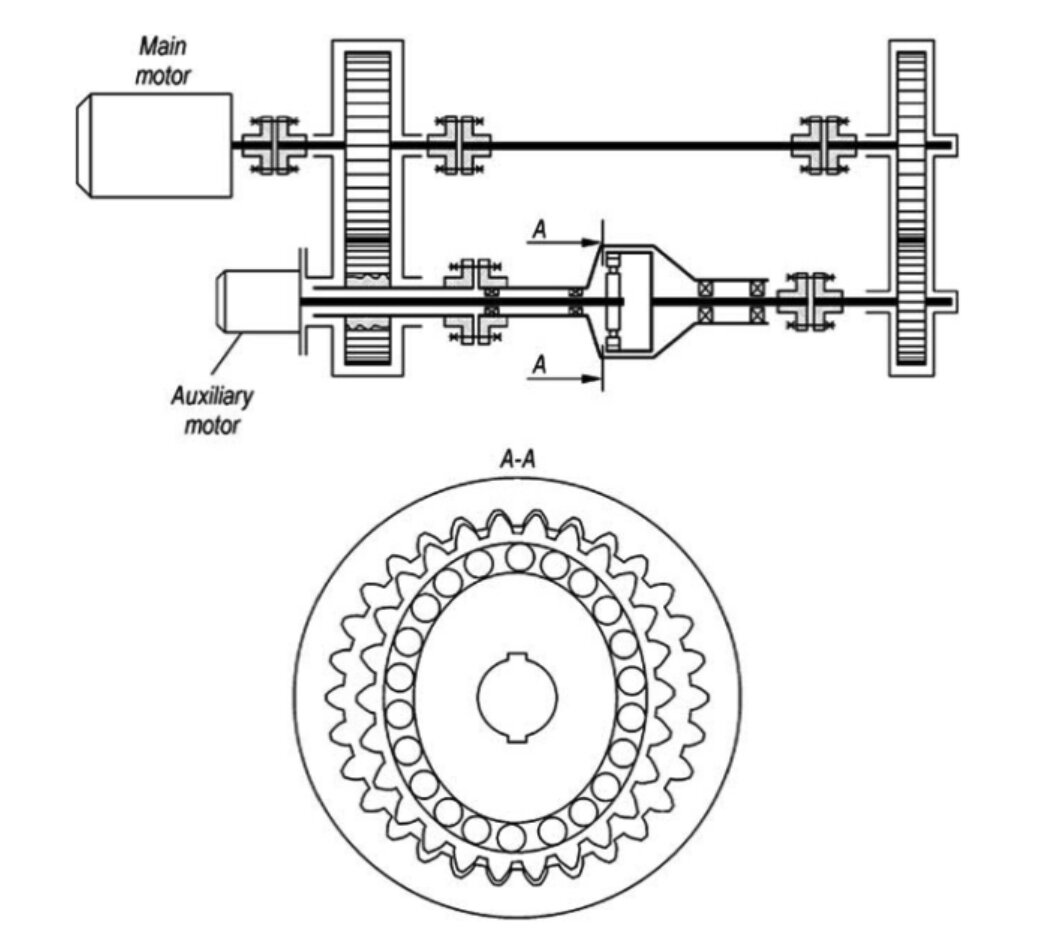

La configurazione completa e dettagliata del banco per le prove degli ingranaggi a denti dritti utilizzato dall’istituto di ricerca, visibile nell’immagine sottostante, sfrutta il precarico tramite ingranaggi elicoidali e una linea pneumatica.

Oltre ai componenti già discussi, il banco comprende anche un motore elettrico a corrente continua a velocità variabile collegato a una trasmissione a puleggia con un rapporto di moltiplicazione di 1.25.

La velocità della ruota motrice del Drive Unit è di 1800 rpm, mentre quella della ruota condotta riduce la velocità a 700 rpm, grazie al rapporto di trasmissione di 2.5 fornito dall’accoppiamento.

L’attuatore pneumatico è collegato alla Drive Unit e, insieme agli ingranaggi elicoidali, serve a fornire la coppia di precarico. Le caratteristiche di tali ingranaggi sono le seguenti:

- Numero di denti ruota motrice: 45

- Numero di denti ruota condotta: 18

- Modulo: 3 mm

- Angolo di pressione: 20°

- Angolo d’elica: 15°

- Diametro primitivo ruota motrice: 135 mm

- Diametro primitivo ruota condotta: 54 mm

- Interasse riduttori: 94.5 mm

Il massimo carico assiale fornito da questa configurazione, costituita da un attuatore con diametro di 80 mm e corsa di 50 mm, è di 2000 N, generando una massima forza tangenziale sulla ruota di 7500 N, portando alle ruote nel punto di contatto uno stress da contatto Hertziano di 2600 MPa.

Con queste caratteristiche, la coppia di precarico introdotta arriva a circa 500 Nm.

Per il riduttore da testare, le caratteristiche delle ruote sulle quali sono state effettuate le prove sono le seguenti:

- Numero di denti ruota motrice: 45

- Numero di denti ruota condotta: 18

- Modulo: 3 mm

- Angolo di pressione: 20°

- Diametro ruota motrice: 135 mm

- Diametro ruota condotta: 54 mm

- Interasse: 94.5 mm

Si può notare come anche in questo caso, i due riduttori abbiano un eguale rapporto di trasmissione.

Il banco è corredato da un impianto di lubrificazione forzata, un giunto di cardano sull’asse di lavoro dell’attuatore, un trasduttore di coppia per le misurazioni, giunti flessibili montati in serie sull’albero in asse al motore elettrico per mantenere in asse la rotazione del trasduttore, cuscinetti di banco radiali a sfere per il riduttore Test e un reggispinta per il riduttore Drive.

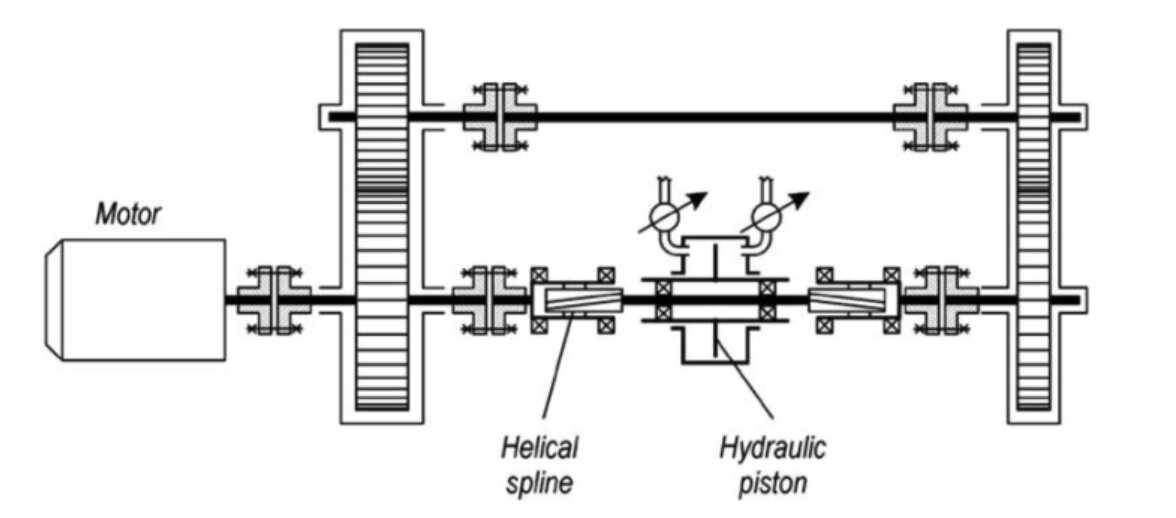

Banco sviluppato da Collins

Il banco creato dal progettista Collins rappresenta un’altra soluzione per il ricircolo di potenza meccanica, sfruttando un sistema idraulico per applicare la coppia di test. Inizialmente il sistema meccanico sviluppato assomigliava a una frizione, ottimizzato mediante l’uso di rotismi più o meno complessi, ed infine rimpiazzato da un sistema idraulico controllato in pressione capace di applicare la coppia in modo più efficiente.

L’adozione del sistema idraulico consente di introdurre all’interno del loop coppie di precarico notevolmente superiori rispetto ai metodi meccanici, come osservato nel caso precedentemente descritto.

Figura 11 – Banca a ricircolo con applicatore di coppia idraulico

Questo banco di prova opera seguendo un principio di carico molto simile a quello utilizzato dal Nasa Center, come analizzato in precedenza, nella configurazione con ingranaggi elicoidali. In questo caso, nel loop è stato inserito un albero scanalato con profili elicoidali lungo tutta la sua lunghezza. Questo albero è montato su cuscinetti a sfere e sistemato all’interno di un case che gli consente di funzionare come un pistone idraulico in entrambe le direzioni.

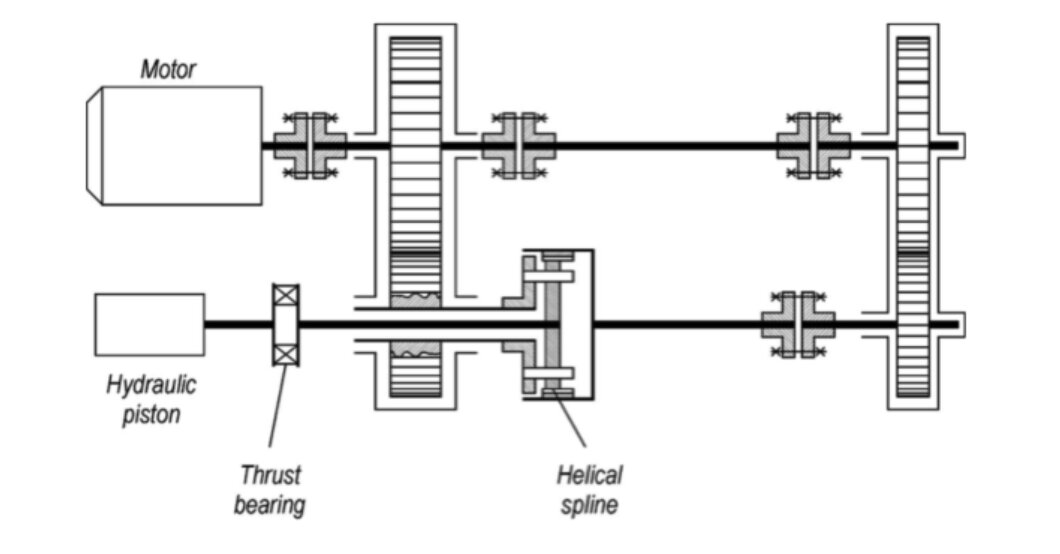

Banco sviluppato da Hennings

Questa soluzione si differenzia dalla precedente per la presenza di una particolare frizione formata da tamburo e disco accoppiati con un albero scanalato con risalti elicoidali. Come la precedente è controllata da un pistone idraulico alimentato con fluido in pressione, questa volta però, sistemato ad un estremo del banco.

Figura 12 – Banco di Hennings caricato idraulicamente

Il banco di Schneider

Questa soluzione sfrutta due cilindri idraulici in grado di applicare la coppia di test al banco direttamente agendo sull’ingranaggio del riduttore ordinario connesso al motore. Nel dettaglio sono presenti due cilindri, disposti opposti l’uno all’altro, che portano in collegamento la flangia montata sull’albero con l’ingranaggio del riduttore. Questo fa si che la traslazione forzi uno dei due ingranaggi contro l’altro introducendo la coppia di precarico.

Figura 13 – Banco con pistoni di precarico collegari ad una ruota dentata

La versione di Shipley

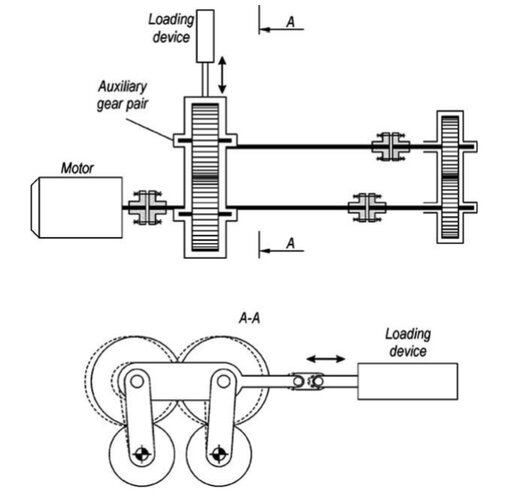

Infine, la tipologia introdotta da Shipley sfrutta un applicatore di carico costituito da rotore e tamburo sempre gestito con fluido idraulico.

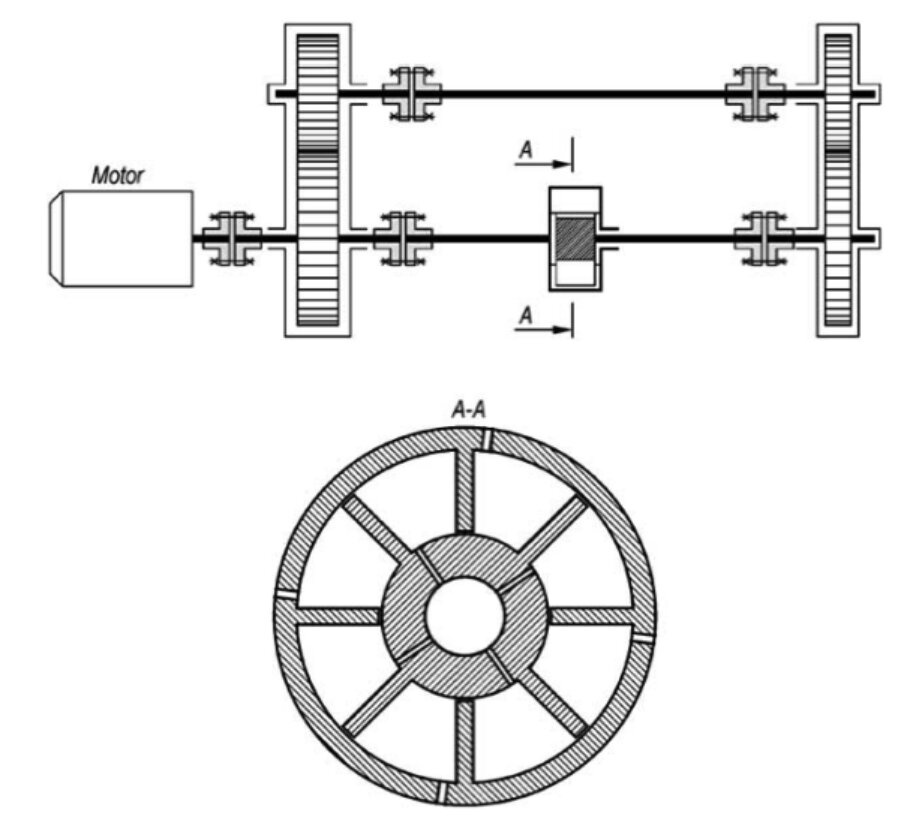

Figura 14 – Il banco di Shipley. In sezione A-A, è possibile apprezzare il dispositivo applicatore di coppia.

Il precarico al sistema viene fornito dalla pressione del fluido idraulico introdotto nelle camere del rotore che, ruotando, introduce una coppia torcente all’albero di trasmissione a cui è solidale. Questa configurazione minimizza notevolmente le perdite per attrito introdotte nel banco e rende controllabile in modo molto accurato il valore della coppia di test, modificando semplicemente il valore di pressione idraulica.

Il banco è attualmente in commercio col nome Hydraulic Rotary Cylinder ed è impiegato con coppie torcenti che arrivano fino a valori di 8000 Nm.

Il ruolo del fornitore di componenti

Un’attività complessa come la realizzazione dei banchi prova può trovare un valido supporto nei fornitori di componenti. È il caso di R+W azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

R+W, essendo a conoscenza di queste esigenze, propone soluzioni specifiche per l’applicazione grazie all’estrema possibilità di personalizzazione delle geometrie, dei materiali e delle coppie trasmesse dai suoi giunti; i più utilizzati in questo settore sono i giunti di precisione serie BK e i limitatori di coppia serie SK.

R+W è sempre a disposizione per fornire maggiori informazioni anche sui giunti intelligenti (inserire link) AIC ascoltare e comprendere le esigenze dei suoi clienti, offrire consulenze senza impegno e in tempo reale per identificare il giunto ideale di ogni progetto e rispondere molto rapidamente anche alle richieste di preventivi.