LAMINAZIONE: LA FISICA E LE DIFFICOLTÀ DEL PROCESSO PIÙ DIFFUSO AL MONDO

La laminazione nei libri di testo viene definita come “un processo mediante il quale si ottiene la riduzione di spessore o il cambiamento della sezione trasversale di una billetta mediante forze di compressione applicate da una serie di rulli, chiamati rulli di laminazione” (Tecnologia Meccanica – S. Kalpakjian, S. R. Schmidt). Benché la definizione risulti molto semplice e il processo sia estremamente diffuso in tutti i settori, dall’alimentare con i fogli di alluminio alle lamiere per i componenti esterni del mondo dell’automotive, del navale e dell’aerospazio, esso presenta numerose varianti sia in termini di prodotto finale sia come macchinari di lavorazione come già spiegato nell’articolo Impianti di laminazione acciaio: struttura e funzionamento – Blog RW-Italia. Proviamo allora a scendere più nel dettaglio e ad esaminare la meccanica, o meglio la fisica, che regola il processo di laminazione piana.

La fisica della laminazione

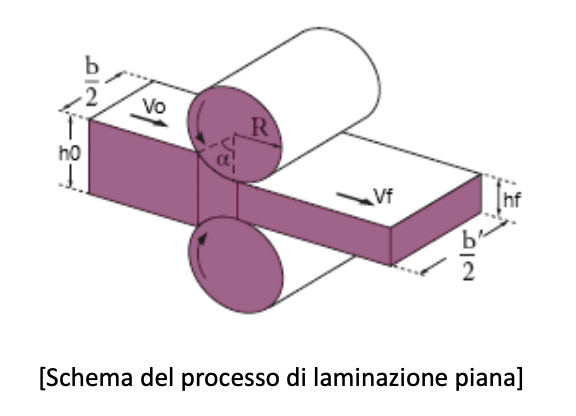

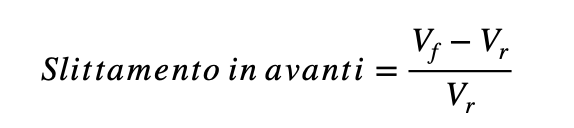

Come illustrato schematicamente nell’immagine qui sopra, durante la lavorazione una striscia di materiale avente spessore h0 entra tra i rulli e subisce una compressione fino a raggiungere lo spessore finale hf. Dato che la portata di flusso di metallo rimane costante tra ingresso e uscita, ne consegue che all’uscita dai rulli il metallo avrà una velocità superiore a quella di ingresso, come nel caso di un liquido che attraversa un canale convergente. Ciò comporta che vi sia uno slittamento del materiale durante il processo e che sia proprio l’attrito tra le parti a trascinare i rulli in avanti dal momento che la velocità di quest’ultimi rimane sempre costante.

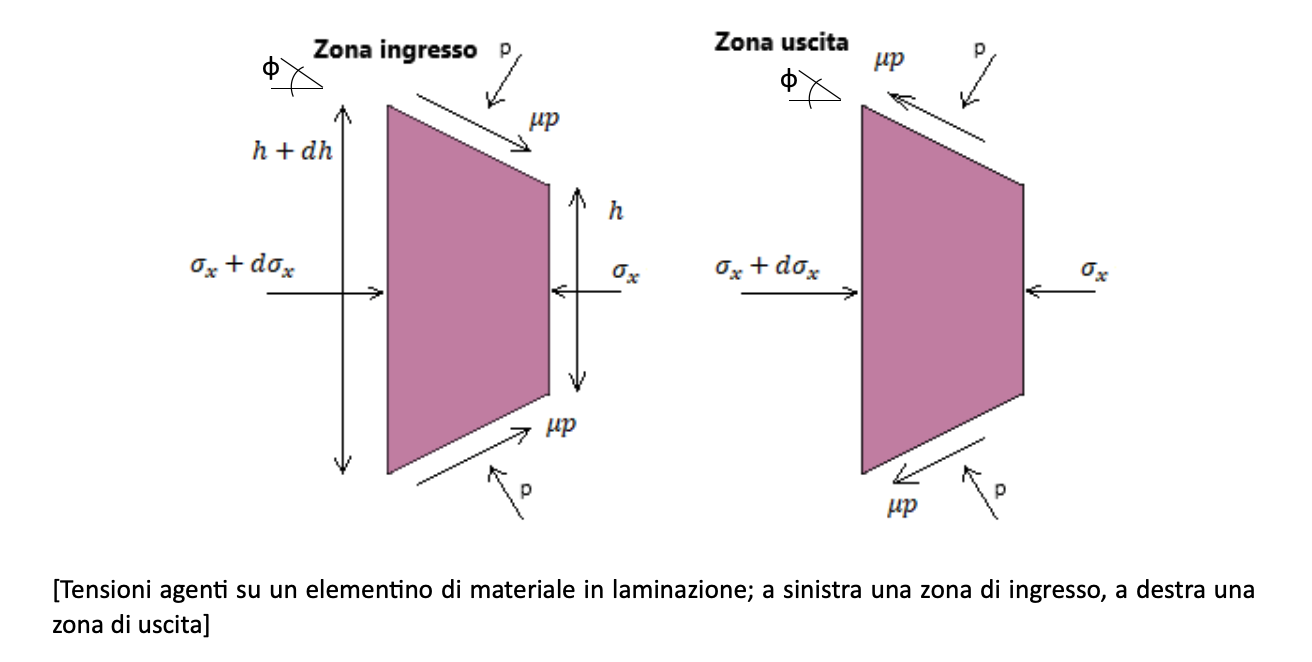

Il calcolo delle forze e della distribuzione delle tensioni è complesso a causa della curvatura della superficie di contatto fra i due corpi; inoltre, nel caso della laminazione a freddo, il materiale all’uscita è incrudito e quindi possiede una tensione superiore che all’ingresso. Esaminando una porzione infinitesima di materiale e facendo l’equilibrio delle tensioni in gioco vediamo che:

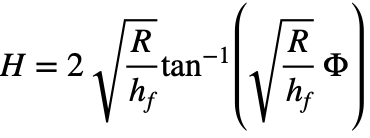

Con una serie di passaggi matematici (semplificando i termini di secondo ordine e ricordando che per α piccoli sinΦ~Φ e cosΦ = 1) si ottiene:

Dove Y’f è la tensione di flusso e

Dalle equazioni scritte qui sopra si possono trarre alcune interessanti nozioni:

- La pressione p, in ogni punto della zona di contatto con i rulli, è una funzione di h e della posizione angolare Φ lungo l’arco di contatto;

- La pressione aumenta all’aumentare della resistenza meccanica del materiale, dell’attrito e del rapporto R/hf ;

- All’aumentare della riduzione di spessore la lunghezza del contatto aumenta facendo aumentare il picco di pressione.

A partire da questi assunti si è reso opportuno individuare un modo per abbassare le forze di laminazione poiché da esse dipendono la complessità della macchina, l’usura dei rulli e l’energia da essa utilizzata. Sono state individuate perciò cinque soluzioni:

- Ridurre l’attrito

- Utilizzare rulli di diametro minore (laminatoi modello Sendzimir)

- Attuare riduzioni di spessore più graduali compiendo più passate

- Aumentare la temperatura del componente lavorato (laminazione a caldo)

- Applicare una tensione di trazione alle due estremità del nastro così da ridurne la tensione di snervamento

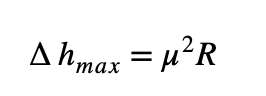

Quest’ultima soluzione è tra quelle maggiormente adottate soprattutto nelle lavorazioni di materiali altoresistenziali. Nella pratica, la tensione in uscita è controllata applicando una coppia avvolgitrice alla bobina finale mentre la tensione in ingresso è controllata tramite un sistema di freni nella bobina svolgitrice. La proposta di diminuire l’attrito è vincolata dalla riduzione massima di spessore e dal raggio R dei rulli secondo la formula:

Questa formula si può correlare all’angolo di ingresso così da calcolare il massimo valore dell’angolo α:

Nel caso in cui α sia maggiore di tale valore i rulli tenderanno a slittare a causa dell’attrito insufficiente al trascinamento.

Difetti nei prodotti laminati

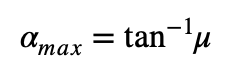

I difetti superficiali possono essere causati da inclusioni e impurità del materiale o da elementi presenti nell’ambiente al momento della lavorazione. I difetti strutturali invece sono quelli che influenzano la resistenza dei prodotti, tra i quali i più classici sono:

- Ondulazione della lamiera (a): è causata dalla piegatura dei rulli e da un allungamento maggiore della parte esterna della striscia rispetto alla zona centrale;

- Difetti centrali o laterali della lamiera (b e c): sono causati da una ridotta duttilità del materiale e all’imbarilimento delle estremità;

- Difetti a bocca di coccodrillo (d): è il risultato di una deformazione non omogenea del materiale o di una gran quantità di difetti presenti all’interno dei lingotti di partenza.

Quando si parla di difetti non si può non citare le vibrazioni

Come abbiamo già visto nell’articolo Manutenzione predittiva e controllo qualità per l’alluminio – Blog RW-Italia, questi fenomeni hanno effetti significativi sulla qualità dei prodotti e sulla produttività. Recenti studi hanno dimostrato infatti che la maggior parte dei moderni laminatoi potrebbero operare con una velocità più elevata del 50% se si riuscissero ad eliminare, o per lo meno a ridurre, gli effetti del battimento. Spieghiamo prima di cosa si tratta: il battimento viene definito come una vibrazione autoeccitata ed è tipico delle lavorazioni come l’asportazione di truciolo, la trafilatura, la rettifica e la laminazione. Tale fenomeno avviene soprattutto nei laminatoi a tandem per via della struttura del laminatoio e dell’operazione stessa di laminazione.

I modi di vibrare che si vengono a creare sono quelli torsionali, quelli di un terzo di ottava e quelli di un quinto di ottava.

- Il battimento torsionale è solitamente causato da una vibrazione forzata e caratterizzato da una bassa frequenza di risonanza (tra i 5 e i 15 Hz). Le sue conseguenze sono piccole variazioni dello spessore e della finitura superficiale.

- Il battimento di un terzo di ottava si ha per frequenze tra i 125 e i 240 Hz ed è autoeccitato, vale a dire che è in grado di trasformare l’energia del laminatoio in energia di vibrazione. Questo modo di vibrare può causare, oltre a variazioni di spessore, anche la rottura della striscia stessa a causa di variazioni ingenti delle tensioni in gioco. Il fenomeno si riduce al diminuire della velocità di lavorazione; in alternativa, è necessario applicare delle modifiche alla struttura della macchina come l’implementazione di smorzatori, l’aumento della distanza della gabbia di laminazione, l’aumento del raggio dei rulli, la riduzione di spessore o l’aumento del coefficiente d’attrito.

- Il battimento di un quinto di ottava si ha per frequenze tra i 550 e i 650 Hz ed è causato dall’uso di rulli non adeguati alla lavorazione o con difetti superficiali, derivanti di solito da un uso esteso a velocità sostenute. Questo tipo di vibrazione è facilmente riconoscibile per via dell’elevato rumore sviluppato dal modo di vibrare oltre che dai difetti superficiali che genera sulle lastre. Tale fenomeno può essere ridotto tramite la diminuzione della velocità di laminazione, la rettifica dei rulli e l’eliminazione delle altre fonti di vibrazione.

Il ruolo del fornitore di componenti

Un’attività complessa come la costruzione di laminatoi può trovare un valido supporto nei fornitori di componenti. È il caso di R+W (https://www.rw-italia.it/prodotti/ ), azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

Nel settore della laminazione, R+W fornisce soluzioni specifiche per le esigenze di robustezza ed efficienza sempre puntando ad un contenimento degli ingombri. In questo campo i giunti più utilizzati sono i giunti con allunga EZ2 o i giunti lamellari LP2, ottimi per collegare la trasmissione ai rulli di laminazione.

Quando invece l’obiettivo è disaccoppiare la parte motrice dalla parte condotta i giunti più indicati sono i limitatori di coppia ST in grado di evitare il sovraccarico di coppia. Come tutti i prodotti R+W, è possibile sviluppare soluzioni personalizzate in base alle specifiche esigenze del cliente partendo da quelle standard presenti a catalogo.

[autore chi = “Buffon”]