Le soluzioni di movimentazione nel taglio al plasma, nel taglio laser e nel taglio waterjet

- Introduzione

- Le caratteristiche dei processi di taglio al plasma, di taglio laser e di taglio waterjet

- Le soluzioni per la movimentazione

- Il ruolo del fornitore di componenti

Introduzione

A partire dalla II guerra mondiale, sono stati sviluppati diversi processi di lavorazione per asportazione di materiale, destinati alla risoluzione di problematiche non trattabili con i metodi di lavorazione tradizionali per asportazione di truciolo.

Questi processi vengono definiti lavorazioni non convenzionali; la loro introduzione ha permesso il conseguimento di risultati ottimali sia dal punto di vista dell’efficacia della lavorazione che da quello economico, specie se confrontati con quelli ottenibili tramite i processi convenzionali.

I vantaggi del ricorso alle lavorazioni convenzionali sono i seguenti:

- la realizzazione di geometrie complesse;

- l’ottenimento di componenti con elevati livelli di finitura superficiale e tolleranze ridottissime;

- la realizzazione di componenti delicati che non possono sopportare elevate forze di taglio;

- la realizzazione di componenti prive di bave di tranciatura o di tensioni residue indotte;

- la lavorazione semplificata di materiali fragili con alti livelli di durezza;

- la produzione di massa di microelettronica e di circuiti integrati.

Le lavorazioni non convenzionali di seguito considerate sono quelle di taglio al plasma, di taglio laser e di taglio waterjet; si evidenzieranno gli aspetti relativi alle movimentazioni ed alle realizzazioni delle apposite catene cinematiche.

Le caratteristiche dei processi di taglio al plasma, di taglio laser e di taglio waterjet

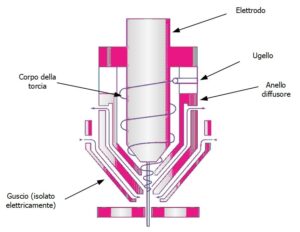

Figura 1. Rappresentazione schematica del processo di taglio al plasma

1. Il processo di taglio al plasma

Il taglio al plasma appartiene al gruppo delle lavorazioni non convenzionali di tipo termico, nelle quali l’asportazione del materiale viene realizzata utilizzando temperature elevate in regioni altamente localizzate, al fine di ottenere l’evaporazione del materiale stesso.

Una rappresentazione schematica del processo viene mostrata in Figura 1.

Il processo di taglio al plasma impiega un flusso surriscaldato di gas ionizzato elettricamente per fondere e rimuovere il materiale.

Il plasma assume temperature comprese tra 11000 e 28000 °C e viene creato all’interno di un ugello raffreddato ad acqua, tramite ionizzazione elettrica di un gas idoneo come l’azoto, l’idrogeno, l’argo o una miscela degli stessi.

Tale processo può essere impiegato su quasi tutti i metalli conduttori.

L’arco di plasma che viene originato durante il processo è una miscela di elettroni liberi, ioni caricati positivamente ed atomi neutri.

L’arco viene originato in una camera circoscritta, riempita di gas, tramite una scintilla ad alta frequenza.

L’energia originata dalla corrente continua ad alta tensione sostiene l’arco, che esce dall’ugello ad una velocità prossima a quella del suono.

Il componente sottoposto a lavorazione è carico positivamente.

Il flusso di gas ad alta velocità, infine, fonde e soffia via le particelle di metallo fuso.

Una prima variante del processo è data dall’impiego di torce a doppio flusso, che impiegano uno scudo formato da un gas secondario o acqua per supportare la fase di soffiatura del metallo fuso dal solco, al fine di realizzare un taglio più netto e preciso.

Questo processo può anche essere realizzato in immersione, utilizzando un ampio serbatoio riempito d’acqua che sostiene le lamiere sottoposte a taglio.

L’immersione in acqua migliora il confinamento dell’arco al plasma e riduce il fumo.

Il principale vantaggio fornito dal processo di taglio al plasma è dato dalla velocità di esecuzione della lavorazione.

Una lamiera in acciaio dolce dello spessore di 6mm può essere tagliata fino ad una velocità di 3m/min.

È evidente come la velocità di taglio diminuisce al crescere dello spessore.

Al fine di conseguire una maggiore durata degli ugelli e velocità di taglio più elevate, è necessario ricorrere all’uso di torce del tipo ad iniezione di acqua.

Uno degli accorgimenti fondamentali, sia per l’esecuzione del processo che per la progettazione della relativa movimentazione, è il controllo dell’elevazione dell’ugello dal componente in lavorazione.

Un’unica misura dell’elettrodo può essere impiegata per tagliare un’ampia varietà di materiali e spessori, tramite apposite regolazioni del livello di potenza, del tipo di gas, della velocità del flusso di gas, della velocità trasversale di avanzamento del taglio e dell’angolo di fiamma.

Risulta quindi fondamentale la realizzazione di soluzioni per le movimentazioni, nelle quali gli accoppiamenti cinematici presentino elevati livelli di rigidezza torsionale e di compensazione dei disallineamenti, in modo da garantire elevati livelli di precisione nella movimentazione della torcia.

I principali svantaggi derivanti dall’impiego del processo di taglio al plasma sono dati dai bassi livelli di qualità delle tolleranze raggiungibili, dall’insorgenza di fenomeni come i tagli rastremati e il doppio arco, che determinano l’usura precoce dell’ugello.

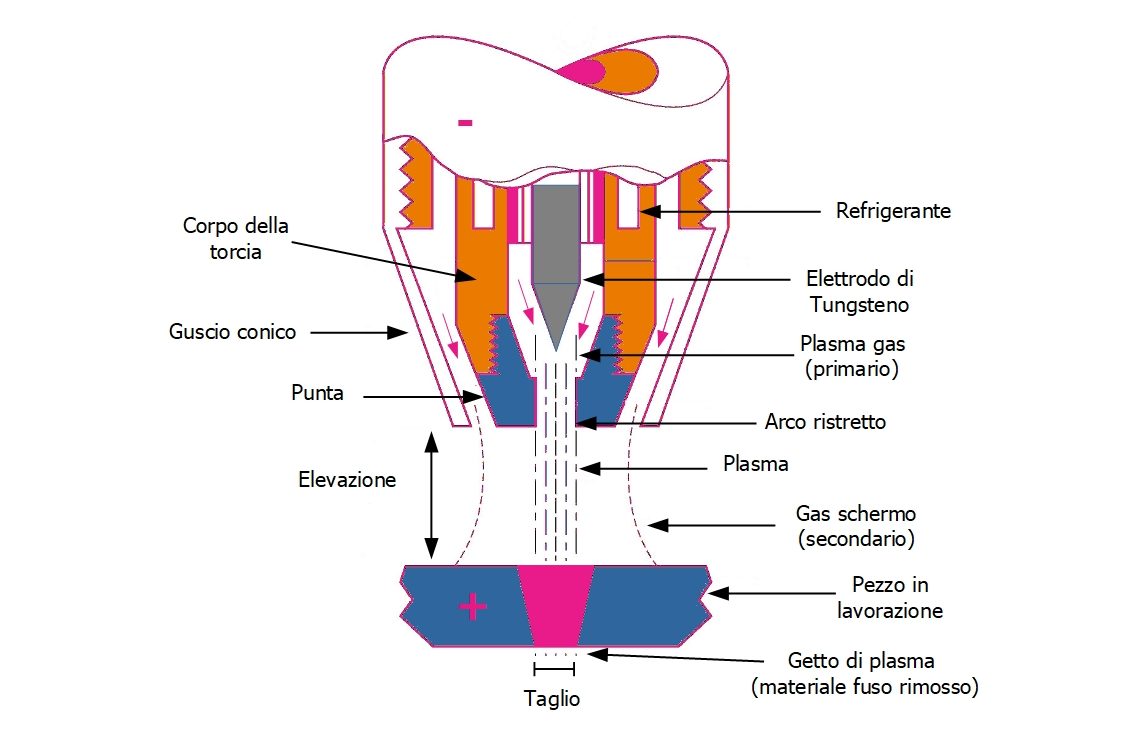

Per fare fronte a tali problemi è stata elaborata una variante del processo, chiamata taglio al plasma ad alta definizione.

In Figura 2 viene mostrata una rappresentazione schematica di questa soluzione.

In questo processo viene impiegato un ugello speciale, nel quale viene originato un vortice ad alto flusso o un campo magnetico, per far sì che il plasma venga mantenuto in rotazione ad alta velocità, al fine di stabilizzarne la pressione.

Il plasma rotante fornisce un fascio più definito, che taglia un solco netto con un angolo perpendicolare. Un ulteriore vantaggio fornito è dato dalla riduzione delle zone surriscaldate e delle scorie sulla parte inferiore dei componenti.

È evidente come il ricorso a questo tipo di ugello prevede la realizzazione di movimentazioni con livelli di precisione più elevati.

In Figura 3 è mostrata una macchina per il taglio al plasma.

Figura 3. Macchina per il taglio al plasma [fonte: www.soitaab.com]

Il processo di taglio laser

Anche il taglio laser appartiene al gruppo delle lavorazioni non convenzionali di tipo termico.

Una delle applicazioni più diffuse dei laser industriali è il taglio di piccoli fori, di slot stretti o di pattern ravvicinati, impiegando materiali diversi o producendo mini serie di fogli o lamiere dai contorni complessi.

La varietà dei materiali che possono essere sottoposti a tale lavorazione di taglio è veramente ampia e comprende vetro, pellami e legno.

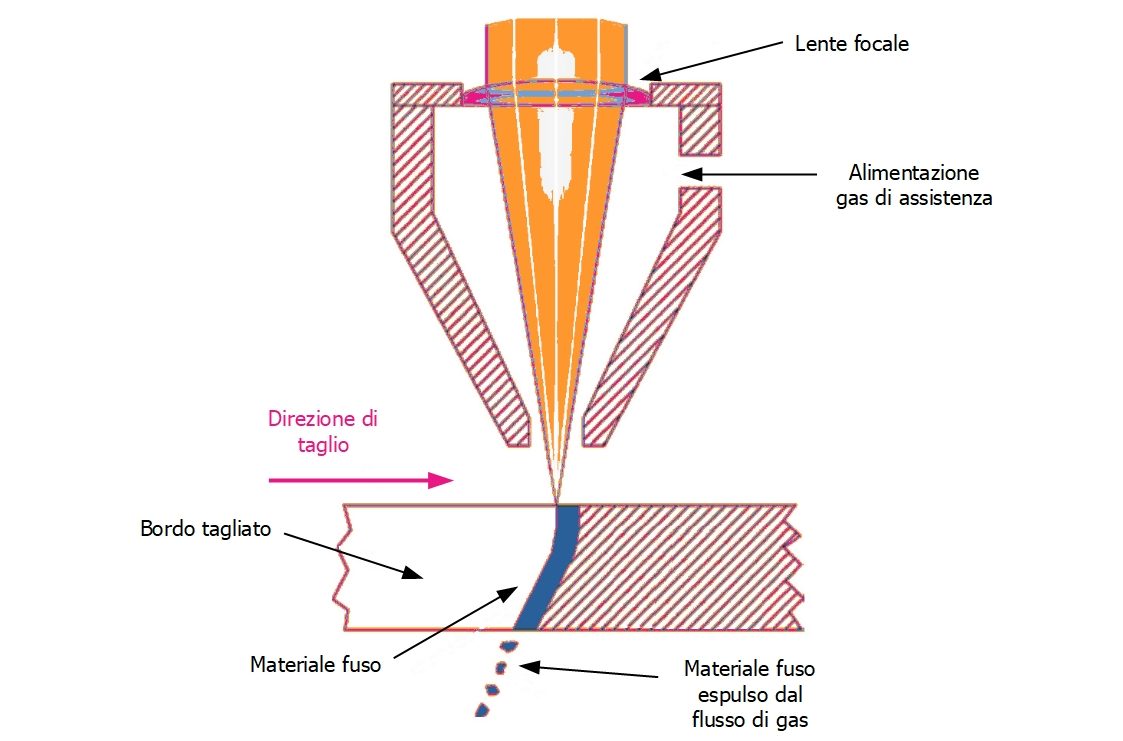

Una rappresentazione schematica del processo viene mostrata in Figura 4.

Figura 4. Rappresentazione schematica del processo di taglio laser

Il processo di taglio laser inizia realizzando un foro passante attraverso il materiale e spostando successivamente il fascio lungo un percorso programmato.

Come mostrato in Figura 4, il calore intenso generato dal laser viene utilizzato per fondere, bruciare o vaporizzare il materiale sottoposto al taglio.

Un flusso di gas di assistenza soffia via il materiale fuso attraverso il taglio, raffredda il pezzo in lavorazione, minimizza le aree surriscaldate e può partecipare all’eventuale reazione di combustione con il materiale tagliato.

Un primo fattore determinante la velocità di taglio, in questo processo, è dato dalla tipologia del gas di assistenza impiegato.

L’ossigeno viene impiegato nel taglio dell’acciaio dolce.

Il laser riscalda il metallo ad una temperatura in cui il ferro e l’ossigeno si combinano in una reazione esotermica. Il ferro fuso e l’ossido di ferro hanno una bassa viscosità e vengono facilmente soffiati via dal flusso del gas di assistenza.

In questo processo di taglio laser esotermico, il gas di assistenza fornisce in effetti un calore aggiuntivo, fino al 50% dell’energia richiesta per tagliare il materiale. Sono così possibili alte velocità di taglio. Le stesse velocità sono comunque limitate dal tasso di materiale in combustione.

L’azoto viene impiegato con l’acciaio inossidabile e con l’alluminio, mentre l’argon è un gas inerte richiesto nel taglio del titanio, metallo altamente reattivo.

Un gas inerte o l’aria compressa viene generalmente impiegata per tagliare una grande varietà di materiali non metallici. Quest’ultima tipologia viene definita processo di taglio laser endotermico, poiché il gas di assistenza in realtà assorbe energia mentre viene riscaldato.

In quest’ultimo caso, la velocità di taglio viene determinata dal tasso di materiale fuso e/o vaporizzato dal laser.

Il taglio esotermico determina dei bordi ossidati, mentre il taglio endotermico fornisce superfici prive di ossido.

Le tipologie di laser impiegati nel taglio sono analoghe a quelle impiegate nella saldatura e risultano determinanti anche per le scelte progettuali relative alle movimentazioni.

Il laser tradizionale a CO2 viene impiegato nei macchinari per il taglio polivalente, essendo in grado di tagliare l’acciaio per un intervallo di spessori che va da 0.5 a 32mm.

I laser allo stato solido, più efficienti ma funzionanti a potenze inferiori, sono diventati gli strumenti preferiti per il taglio di fogli sottili di materiali ad alta riflettanza come il titanio, l’alluminio, il rame e l’ottone.

I laser a fibra a bassa potenza possono tagliare fogli sottili da due a tre volte più velocemente di un laser a CO2 ad alta potenza e sono quasi tre volte più efficienti dello stesso. Le velocità di taglio ottenibili con questo tipo di laser sono generalmente comprese nell’intervallo dai 25 ai 38 m/min.

Il laser a CO2 costituisce ancora la scelta preferibile per il taglio di materiale in spessori superiori, generalmente maggiori di 9.5mm.

Il laser rappresenta, inoltre, l’attrezzaggio preferito per molte soluzioni di macchine CNC e di robot industriali.

In Figura 5 è mostrata una macchina per il taglio laser a fibra.

Figura 5. Macchina per il taglio laser a fibra [fonte: www.soitaab.com]

Il processo di taglio waterjet

Il taglio waterjet appartiene al gruppo delle lavorazioni non convenzionali di tipo meccanico.

Nel processo di taglio waterjet viene impiegato un getto di fluido ad alta velocità che incide sul componente in lavorazione, al fine di realizzare l’operazione di taglio.

L’acqua viene espulsa dall’orifizio dell’ugello a pressioni elevate (circa 414 Mpa).

Il diametro del getto è generalmente compreso tra 0.08mm e 0.5mm e fuoriesce dall’orifizio a velocità fino a 914 m/s.

I parametri chiave di tale processo comprendono la pressione dell’acqua, il diametro dell’orifizio, la velocità del flusso d’acqua e la distanza di servizio (intesa come distanza tra il pezzo in lavorazione e l’ugello).

I materiali dell’ugello comprendono lo zaffiro sintetico, che presenta alti livelli di resistenza all’usura. La vita dell’utensile tipica è dell’ordine di diverse centinaia di ore.

Tra i meccanismi tipici di rottura dell’utensile si ricordano: la scheggiatura, causata da sostanze contaminanti e l’ostruzione, causata da depositi minerali.

Questi fenomeni enfatizzano la necessità di disporre di alti livelli di filtrazione prima del passaggio agli stadi di innalzamento della pressione.

Nel passato, venivano usati come additivi nell’acqua polimeri a catena lunga, al fine di rendere il getto più coerente. Tale esigenza può comunque essere soddisfatta con un’appropriata progettazione dell’ugello, che può dare origine ad un getto d’acqua sottile e coerente senza il ricorso ad additivi.

I vantaggi forniti dal processo di taglio waterjet comprendono la possibilità di tagliare i materiali senza che gli stessi siano soggetti a bruciature o schiacciamento durante il processo di taglio.

Il meccanismo di rimozione del materiale consiste, semplicemente, nell’incidenza della pressione dell’acqua che supera la resistenza a compressione del materiale stesso.

Il processo così concepito è comunque limitato al taglio di materiali morbidi come i pellami, le materie plastiche ed altri non metalli morbidi, il che costituisce lo svantaggio principale del processo stesso.

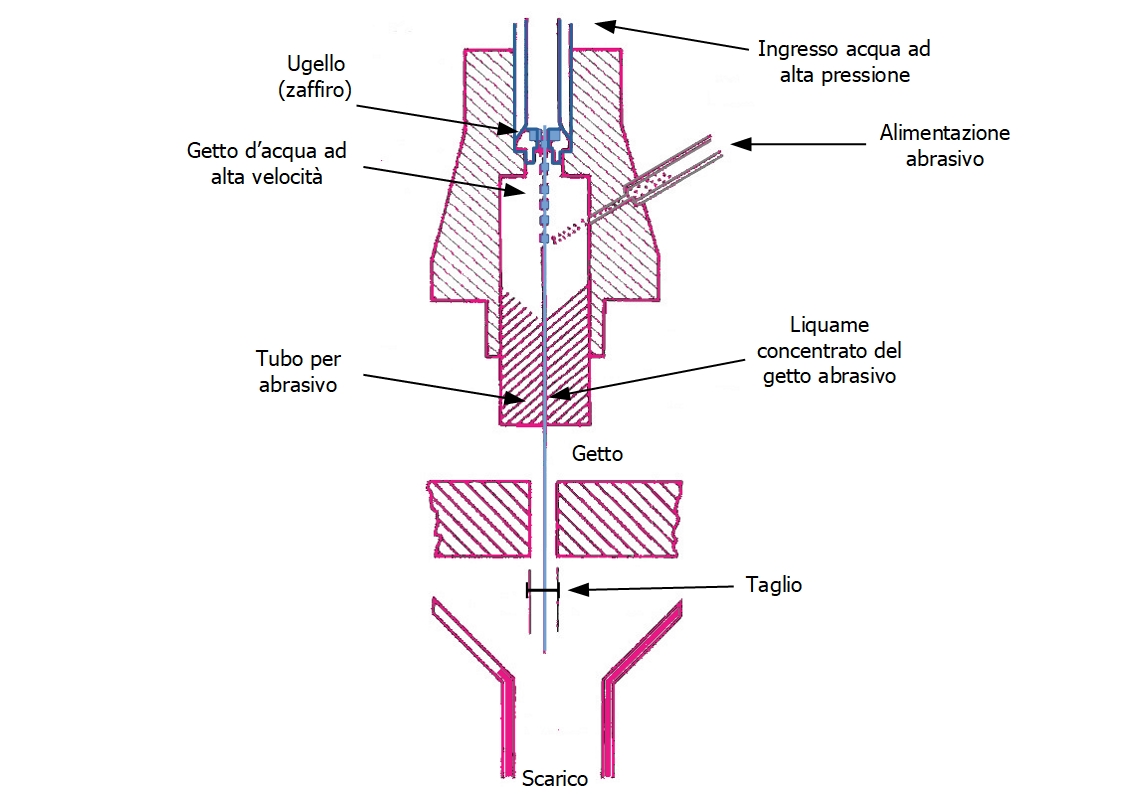

Figura 6. Rappresentazione schematica del processo di taglio waterjet

Al fine di estendere tale processo al taglio dei metalli, è richiesto l’aggiunta di sostanza abrasive. Il processo viene così chiamato taglio waterjet abrasivo.

Questo processo consente di eseguire il taglio di un’ampia varietà di materiali, compresi i metalli, le materie plastiche, la gomma, il vetro, i ceramici e i compositi.

Le velocità di taglio variano da 0.5 m/min (per materiali come le piastrelle) a 1.3 m/min per gli epossidi e 13m/min per i prodotti cartacei.

Le sostanze abrasive vengono aggiunti al getto d’acqua in una camera di miscelazione sul lato a valle dell’orifizio dell’ugello.

In Figura 6 viene schematicamente mostrato un utensile waterjet a getto singolo e centrale, con l’alimentazione degli abrasivi laterale.

Nella camera di miscelazione, la quantità di moto dell’acqua viene trasferita alle particelle di abrasivo, e successivamente l’acqua e le particelle vengono espulse attraverso l’orifizio dell’ugello dell’utensile, chiamato anche tubo di miscelazione.

Uno dei vantaggi di questa soluzione progettuale è che la stessa può essere realizzata in maniera abbastanza compatta, influenzando così la scelta della componentistica relativa alla realizzazione dell’apposita catena cinematica della movimentazione.

Rimane comunque ricorrente il fenomeno dell’usura precoce del tubo di miscelazione.

Una configurazione alternativa a quella mostrata in Figura 6, prevede l’alimentazione degli abrasivi dal centro dell’ugello tramite un sistema di getti d’acqua angolati e convergenti, che impartiscono agli abrasivi la necessaria quantità di moto.

Questa soluzione progettuale produce una miscela migliorata di acqua e abrasivi, incrementando la vita utile dell’ugello.

Il diametro interno del tubo di miscelazione è normalmente compreso tra 1 e 3 mm. Il materiale generalmente impiegato per la realizzazione di questo componente è il carburo.

Lo schema di movimentazione ricorrente nei macchinari per il taglio waterjet abrasivo è di tipo cartesiano, con sistema di controllo CNC.

Vengono, inoltre, utilizzate specifiche soluzioni costruttive per il mantenimento della distanza di servizio dell’utensile dal pezzo in lavorazione.

In letteratura è disponibile una considerevole quantità di dati di esercizio, ma può capitare che di uno stesso materiale vengano riferite velocità di taglio diverse, ciò per la non uniformità delle modalità di esecuzione dei test.

Poiché il processo di taglio waterjet abrasivo consente il taglio di materiali fino a 200 mm di spessore, risulta necessario attenersi alle indicazioni del produttore del sistema per una corretta scelta degli accoppiamenti nella catena cinematica.

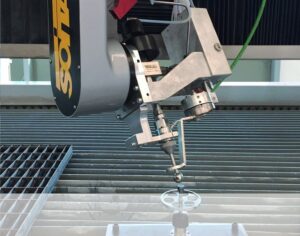

In Figura 7 è mostrata una macchina per il taglio waterjet.

Figura 7. Macchina per il taglio waterjet [fonte: www.soitaab.com]

Le soluzioni per la movimentazione

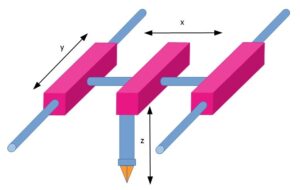

Sulla base delle caratteristiche e delle funzionalità dei processi di taglio, illustrate nei paragrafi precedenti, lo schema delle movimentazioni ricorrente nei relativi macchinari è analogo a quello dei robot cartesiani.

In particolare, lo schema ricorrente è analogo a quello del robot a portale, con la differenza che la movimentazione lungo l’asse Z è strettamente legata al processo impiegato, allo spessore e alla natura del materiale sottoposto a taglio.

Il programma di lavorazione da impostare, nel sistema di controllo CNC, riguarderà così gli assi X ed Y, mentre lo spostamento lungo Z può mantenersi costante per diversi programmi di taglio riguardanti la stessa tipologia di materiale a parità processo di taglio.

In Figura 8 è mostrata una rappresentazione schematica della movimentazione.

In alcune soluzioni per il taglio waterjet abrasivo possono essere aggiunti, ad esempio, 2 gradi di libertà incrementali al porta utensile, al fine di realizzare lavorazioni a 5 assi.

In Figura 9 è mostrato il particolare di tale soluzione per una macchina per il taglio waterjet.

Un’interessante soluzione per la movimentazione è quella impiegata nelle macchine tagliatubi, per le quali si ricorre sia al processo di taglio laser che a quello al plasma.

In Figura 10 è mostrato una macchina tagliatubi al plasma.

Figura 10. Macchina tagliatubi al plasma [fonte: www.beckyitalia.it]

In questa tipo di macchinari, il programma di taglio CN prevede il settaggio dell’avanzamento e della rotazione assiale del profilato; la movimentazione lungo Z dell’utensile non solo insegue la geometria della sezione, mantenendo un valore di partenza costante dell’elevazione dalla superficie di taglio, in funzione della tipologia del materiale e dello spessore.

La realizzazione delle movimentazioni, nei macchinari per il taglio, dipende direttamente dalla tipologia di processo impiegato. Per ciascuna delle tipologie descritte, vanno individuate le scelte progettuali ottimali ai fini del raggiungimento delle velocità di taglio tipiche. Risulta quindi fondamentale garantire elevati livelli di rigidezza torsionale e di compensazione dei disallineamenti, tramite la scelta opportuna degli accoppiamenti cinematici. Inoltre, il ricorso allo schema del robot a portale consente di conseguire un elevato livello di precisione della movimentazione.

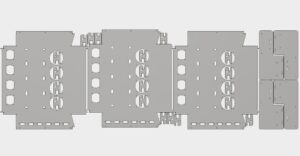

Figura 11. Soluzione di un problema di nesting [fonte: www.autodesk.com]

Il raggiungimento di opportuni livelli di precisione risulta fondamentale anche nel processo di nesting, che consiste nell’ottimizzazione dei pattern di taglio finalizzata al contenimento degli sprechi di materiale.

Un tipico risultato di tale processo è mostrato in Figura 11.

Il processo di nesting prevede l’impiego di apposite soluzioni software, che implementano algoritmi di risoluzione di un noto problema di Ricerca Operativa: il problema del cutting stock bidimensionale.

Tale processo di ottimizzazione terrà conto non solo delle caratteristiche del materiale e del suo posizionamento nel macchinario, ma anche del massimo grado di precisione possibile con la movimentazione ed il sistema CNC a disposizione.

Il ruolo del fornitore di componenti

Un’attività complessa come quella della progettazione della movimentazione nei macchinari per il taglio al plasma, per quello al laser e per quello waterjet, può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista. Nel settore delle movimentazioni dei macchinari per il taglio, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione e limitazione della coppia, quali: giunti a soffietto metallico della serie BK, giunti a soffietto metallico in miniatura della serie MK e giunti servo lamellari della serie SCL .