È l’ora della doppia sfida

Obiettivo: continuare a competere sui mercati internazionali.

Un rapporto del 2019 di McKinsey & Company, ripreso fra gli altri dal sito dedicato a Industrial AI & Analytics del produttore svedese di cuscinetti, sistemi lubrificanti e meccatronica SKF, ha evidenziato l’abilità e la reattività con cui il settore cartario si è adattato all’evoluzione dei mercati.

In particolare, l’analisi ha messo in luce come molti dei suoi protagonisti abbiano fatto fronte via via al problema delle limitate opportunità di crescita nei panorami più maturi ricorrendo a soluzioni di automazione e digitalizzazione.

Se le prime contribuiscono a ridurre i costi di gestione di un produttore per una quota pari al 15% circa, il 50% dei risparmi si deve all’adozione di tecnologie digitali e sistemi di intelligenza artificiale.

Il tema chiave è come cavalcare il trend di crescita della produttività (+40% fra il 1992 e il 2018; da 65,1 a 92,2 milioni di tonnellate metriche), alla luce del continuo ridimensionamento della forza lavoro, che nello stesso periodo ha perso il 56% delle unità.

L’automazione degli impianti e delle operazioni potrebbe incidere positivamente su quei costi di assistenza e manutenzione che ancora pesano per il 10% sui prezzi di vendita delle macchine, inferiori solamente a quelli dei settori farmaceutico e siderurgico.

E per conseguenza su quei downtime imprevisti che costano alle cartiere sino a 200 mila euro al giorno, in termini di perdita delle produzioni.

Riciclate, gente, riciclate

Sia che si decida di percorrere la strada dei turni non presidiati e della remote maintenance sia che si proceda su strade tradizionali, la robustezza delle macchine e degli impianti è comunque un fattore decisivo per la performance del comparto.

Specie alla luce del fatto che l’industria della carta e della cellulosa è in prima linea in un’altra importante trincea dell’innovazione tecnologica: quella del riciclo.

La Confederazione europea delle industrie della carta (CEPI) ha riportato che nel 2019 i suoi associati hanno prodotto quasi 90 milioni di tonnellate fra carta e cartone e che oltre la metà del totale (54,6%, contro il 53,1% dell’anno precedente) derivava da fibre riciclate.

Ad aumentare è anche il tasso di riciclo di materiali, passato in un anno dal 71,7 al 72%.

Ancora, oltre a trasformare nei loro stabilimenti materie prime di origine europea – per l’84,2% – le cartiere del Vecchio continente, che esportano al resto del mondo il 22% dei volumi, hanno imparato col tempo a utilizzare materiali di scarto della lavorazione di legname.

Come si può osservare, dunque, ci si trova dinanzi a una specialità antica, sì, ma in costante evoluzione.

I fornitori sono chiamati a servirne le esigenze con strumenti affidabili e performanti.

Vale tanto per i sistemi di controllo e automazione, appunto, dove fra i top player figurano marchi del calibro di Rockwell e ABB; quanto per l’hardware, dove senz’altro R+W può dire la sua, anche perché vanta un lungo background, tanto da avere tra la sua clientela alcuni degli operatori più importanti del comparto.

La sfida green

Una presenza consolidata che ha permesso alla multinazionale tedesca di studiare nel tempo componenti sempre più sofisticati che ben si adattano ai macchinari per la lavorazione della carta, da quelli dedicati al tissue fino a quelli destinati alla lavorazione di fogli pregiati.

Quello della carta, infatti, è un settore molto ampio e in grande evoluzione, dove oggi la partita più importante si gioca sul campo dell’innovazione e in particolare nello sviluppare materiali più leggeri ma anche più resistenti e compatibili con i sistemi di imballaggio automatizzati.

Obiettivo: abbassare i costi di spedizione e le emissioni di CO2 durante il trasporto.

Va da se che anche i macchinari per la lavorazione della cellulosa stanno prendendo queste direzioni.

Tradizione e innovazione

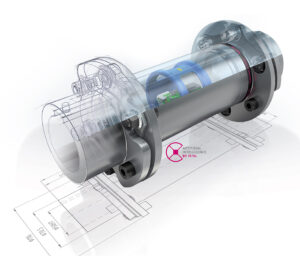

Macchinari intelligenti che richiedono componenti intelligenti come il giunto di R+W dotato di «tecnologia AIC che applichiamo ad alcuni dei prodotti della nostra ampia collezione, come i giunti con allunga della serie ZA- ZAE, quelli lamellari della serie LP e ai limitatori di coppia della serie ST», racconta Davide Fusari, Country manager per l’Italia di R+W.

Dati che servono a monitorare la zona in cui è montato il giunto o che possono essere raccolti e incrociati con quelli di altri dispositivi presenti sull’impianto e utilizzati in ottica 4.0».

E sappiamo quanto questo sia importante per programmare preventivamente un ciclo manutentivo.

«Anche questo genere di macchinari, infatti, lavora a ciclo continuo, 24 ore su 24, in velocità e con carichi di lavoro importanti. Poter gestire da remoto, sia le loro prestazioni sia il loro monitoraggio, è strategico per mantenere alta la produttività e la competitività dell’azienda», conclude il manager.