La movimentazione di materiali inerti: come spostare un intero deserto in un lampo

- Sistemi di movimentazione: scopi, funzionamento, tipologie e differenze

- Com’è fatto il nastro dei trasportatori a nastro?

- Innovazioni tecnologiche

- Il ruolo del fornitore di componenti

Introduzione

Per un osservatore poco attento la movimentazione dei materiali inerti può sembrare un problema marginale nel complesso sistema minerario, tuttavia, come vedremo di seguito in questo articolo, è un problema complicato e dalle diverse soluzioni tecnologiche.

Un sistema di trasporto affidabile ed economico è fondamentale per raggiungere gli standard produttivi richiesti oggi dal mercato; per questo motivo, nella seconda parte dell’articolo, tratteremo due metodi per ottimizzare le attività di manutenzione.

Sistemi di movimentazione: scopi, funzionamento, tipologie e differenze

Scopi

Le macchine per la movimentazione dei materiali inerti sono utilizzate per trasportare su lunghe distanze, fino anche a 100 km, materiale sfuso di ogni genere.

I singoli trasportatori possono raggiungere lunghezze fino a 20 km e altezze di oltre 10 metri, rendendoli ideali per movimentare in maniera economica un flusso costante di materiale proveniente da cave e miniere.

Gli inerti da movimentare vengono depositati sulla superficie semovente della macchina (nastro, tapparella o tazza a seconda della tipologia), la quale forma un anello chiuso attorno all’insieme di rulli che si susseguono lungo tutto il percorso e che ne causano il moto.

Funzionamento

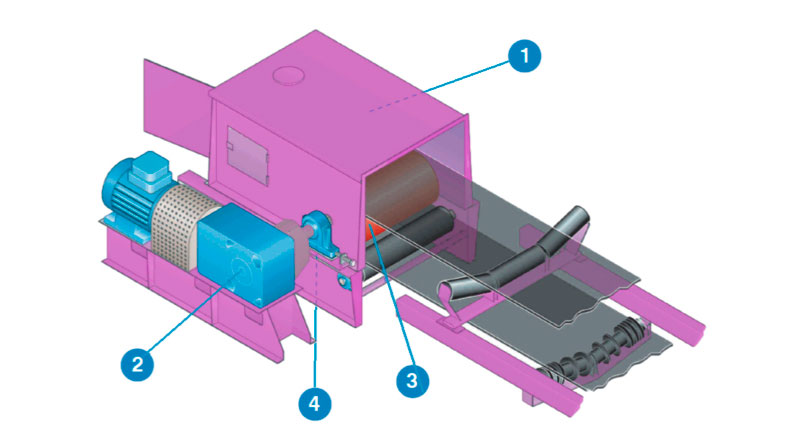

Lo schema di funzionamento di un sistema di movimentazione dei materiali inerti presenta degli elementi comuni a tutte le tipologie, ovvero:

- La testata motore: serve a proteggere il tamburo motore, solitamente è dotata di sistema di depolverazione;

- Il motoriduttore: complesso di motore e riduttore montati assieme;

- Il tamburo motore: serve a trasmettere il moto alla parte semovente su cui è appoggiato il materiale inerte;

- I supporti: alberi, giunti, cuscinetti e tutto il resto della catena cinematica indispensabile per ottenere il giusto allineamento e collegamento fra tamburo e motoriduttore;

Schema di un trasportatore a nastro

Tipologie e differenze

L’esistenza di svariati campi di applicazione dei sistemi di movimentazione dei materiali inerti ha portato alla realizzazione di una gran quantità di varianti di queste macchine così da poterle adattare in maniera ottimale a ogni contesto industriale.

Per semplificare possiamo identificare sette macro-classi:

- Nastri trasportatori orizzontali e inclinati

- Nastri traslatori reversibili

- Nastri estrattori

- Trasportatori a tapparelle metalliche

- Trasportatori a tazze

- Elevatori a tazze

I nastri inclinati sono utilizzati per convogliare gli inerti verso il punto di carico o comunque in punti in elevazione.

Si dividono in 2 tipologie:

- Con telo liscio, per inclinazioni fino a 20°

- Con telo listato, per inclinazioni superiori a 28°

Esempio di nastro trasportatore inclinato

I nastri traslatori reversibili sono nastri orizzontali traslabili su binari a due sensi di marcia installati sulla sommità di un impianto.

La capacità di invertire il moto li rende in grado di distribuire gli inerti nei vari scomparti delle tramogge.

I nastri estrattori sono i tipici trasportatori a nastro utilizzati per il peso dell’inerte prima di essere convogliato alla mescolazione.

I trasportatori a tapparelle metalliche sono particolarmente indicati per la movimentazione di colli estremamente pesanti oppure di materiali caldi, abrasivi o in grossa pezzatura.

Il principio di funzionamento prevede l’utilizzo di una doppia catena trainante su cui sono imbullonate le piastre in acciaio che formano la superficie mobile che supporta e trasporta il materiale.

La portata, la dimensione, la temperatura del materiale trasportato e l’inclinazione del trasportatore stesso determinano le caratteristiche delle piastre della singola macchina.

Gli elevatori a tazze sono specializzati nel trasporto verticale di inerti in applicazioni pesanti.

Sono progettati per funzionare a bassa velocità e solitamente sono realizzati mediante spesse lastre di acciaio al carbonio zincate a caldo molto resistenti all’usura.

Gli elevatori sono composti da:

- una testa;

- un piede, in cui sono solidamente montati i cuscinetti di rotolamento dei rulli del tappeto;

- una serie di canne di montaggio ed ispezione delle tazze.

Il materiale viene introdotto nelle tazze tramite una tramoggia compresa nel piede dell’elevatore dove viene costantemente rilevato da tazze opportunamente conformate e fissate in maniera equidistante su un tappeto senza fine che ruota intorno ai supporti rotanti del piede e della testa.

Le tazze vengono svuotate sfruttando la forza centrifuga attraverso una bocca di scarico compresa nella sezione di testa. Questi macchinari sono impiegati soprattutto nei depositi di stoccaggio, negli impianti di betonaggio, nei mulini di cemento, nelle fabbriche di calce e gesso, negli impianti di trasformazione di materiali secchi per l’edilizia e negli impianti di produzione dell’asfalto.

Com’è fatto il nastro dei trasportatori a nastro?

Il corpo semovente dei trasportatori a nastro è formato da due parti:

- un’anima estremamente resistente composta da cavi d’acciaio

- un rivestimento in gomma vulcanizzata.

La parte metallica deve resistere alle forze di trazione e alle sollecitazioni conseguenti al moto; la parte in gomma, invece, serve a garantire coesione tra il nastro e il materiale trasportato, smorzare eventuali vibrazioni e proteggere l’anima da usura e corrosione.

Spesso si riveste la parte in gomma con del materiale in tessuto per aumentare ulteriormente la resistenza all’usura, fenomeno strettamente legato all’altezza da cui vengono lasciati cadere i materiali diretti verso il nastro trasportatore, oltre che alla forma e al peso degli oggetti stessi.

Durante l’utilizzo, il nastro trasportatore è soggetto a vari processi di degradazione, alcuni dovuti agli attriti generati con gli elementi strutturali o con i materiali trasportati, altri causati dalle ripetute piegature attorno ai rulli che portano a fenomeni di fatica ciclica.

La foratura e le crepe della parte in gomma lasciano scoperta l’anima metallica che tende a corrodersi molto velocemente per l’effetto dell’acqua, soprattutto se mischiata ai detriti polverosi tipici dell’estrazione mineraria.

Innovazioni tecnologiche

La ricerca nel campo dei trasportatori di materiali inerti si è concentrata soprattutto sulla manutenzione preventiva e predittiva, essendo queste delle macchine solitamente utilizzate a ciclo continuo in situazioni ambientali molto avverse.

I professori R. Blazej, L. Jurdziak et al. del dipartimento di Ingegneria Mineraria e Geologia dell’University of Science and Technology a Wrocław (Polonia) nell’articolo “Identification of damage development in the core of steel cord belts with the diagnostic system”, hanno sviluppato un metodo per quantificare il grado di usura del nastro trasportatore e il tasso di danneggiamento nel tempo.

La conoscenza approfondita di questi fenomeni permette di migliorare la gestione della manutenzione, sia in termini di planning dell’attività, sia per quanto riguarda le tempistiche dei fermi macchina, dato che si ha in anticipo una piena conoscenza dei tratti da sostituire e del tempo che si impiegherà per fare tali operazioni.

Come conseguenza di questi ultimi due punti si ha anche la diminuzione del magazzino dei ricambi, grazie ad una più accurata previsione della domanda dei componenti nel tempo, e il miglioramento della stima del budget necessario per assicurare il funzionamento continuo del sistema trasportatore.

Il metodo sviluppato dai ricercatori utilizza una macchina chiamata DiagBelt: essa produce un campo magnetico e ne analizza le variazioni causate dallo scorrimento del nastro trasportatore al suo interno. I dati che raccoglie sono digitali (del tipo – 1, 0, + 1), ottimi per la memorizzazione e analisi in tempo reale.

L’articolo spiega che registrando il cambiamento di questi valori e regolando la sensibilità su vari livelli è possibile valutare non solo la posizione e la dimensione del danno ma anche la sua intensità, rappresentabile tramite grafici 2D.

Ciò permette di quantificare in maniera semplice la condizione del nastro e di introdurre misure come la densità di danni per metro.

Se essi dovessero rappresentare un rischio per il funzionamento continuo dell’anello del trasportatore sarebbero segnalate all’operatore, che può decidere di interrompere o meno la produzione.

In condizione di danni lievi gli utenti possono stimare in modo indipendente il numero, l’entità e la posizione dei difetti, cosa pressoché impossibile utilizzando i metodi precedenti in cui si analizzavano segnali monodimensionali, che inoltre richiedevano uno specialista addestrato e diverso tempo per l’interpretazione.

Una variante al metodo di analisi dell’usura sopra descritto è stata sviluppata dai ricercatori Z. Lv, X. Zhang et al. dell’ Institute of Mining Robotics a Xuzhou (Cina).

Nell’articolo “Visual detection method based on line lasers for the detection of longitudinal tears in conveyor belts” spiegano come siano riusciti a migliorare il metodo di analisi superficiale dei nastri trasportatori utilizzando come fonte luminosa un laser lineare ad elevata luminosità, eliminando qualsiasi effetto della luce ambientale sull’esame fotografico.

I vantaggi di questo metodo risiedono nella sua semplicità e accuratezza ma, al contrario del precedente, esso è in grado di identificare solo lesioni o strappi superficiali.

Il ruolo del fornitore di componenti

Nel settore della movimentazione dei materiali inerti R+W fornisce soluzioni specifiche secondo i requisiti tecnici dell’applicazione, come i giunti ad elastomero EK (disponibili anche in versioni di grandi dimensioni) e i giunti lamellari LP (in particolare le nuove versioni LP5 e LPH).

I giunti EK possiedono un’ottima capacità di smorzamento delle vibrazioni e isolamento elettrico, inoltre sono facili da installare e azzerano il gioco nella trasmissione della coppia.

Gli inserti in elastomero sono disponibili in diversi gradi di durezza, a seconda del tipo di trasmissione.

Ci sono differenti varietà di interfacce albero – mozzo disponibili, la più comune di questi include morsetti a singola vite radiale o completamente scomponibili e mozzi con calettatore conico integrato.

I giunti LP, robusti e compatti, sono torsionalmente rigidi e praticamene privi di necessità di manutenzione; compensano i disallineamenti e trasmettono valori di coppia elevati.

Sono realizzati in acciaio molto elastico; le lamelle compensano i movimenti angolari durante la rotazione rimanendo del tutto rigidi nella direzione della rotazione e in quella laterale.

Privi di gioco grazie all’utilizzo di viti ad alta resistenza per il fissaggio delle lamelle e alla trasmissione della coppia mediante forza di attrito, non consentono micromovimenti e sono quindi particolarmente affidabili. Sono equipaggiabili con meccanismi di sicurezza per prevenire i danni in caso di sovraccarico.

Giunti EK e LP sono disponibili anche nelle versioni AIC con sensoristica integrata.

[autore chi = “Buffon”]