MOBILITÀ ELETTRICA: L’ORA DELLA PROVA, L’ORA DEL BANCO-PROVA

Il Forum di MECSPE

Nel contesto dell’ultima edizione della fiera internazionale della meccanica e subfornitura MECSPE svoltasi lo scorso marzo a Bologna, molto e giustificato interesse è stato suscitato dal forum italo-tedesco sul settore automotive e le sue evoluzioni in direzione della mobilità elettrica. Di grande attrattiva per quanti a vario titolo si occupino di banchi prova e delle caratteristiche che essi devono assumere in vista dell’elettrificazione di massa sono state le presentazioni curate dal professor Karsten Stahl e dell’italiano Nicola Amati, in forza al Politecnico di Torino. Sulla scia di quanto già trattato dalla testata specializzata Organi di Trasmissione il primo si è concentrato sugli sviluppi del progetto di partenariato pubblico-privato Speed2E, ora Speed4E, in corso in Germania.

Massima velocità

Obiettivo dell’iniziativa era studiare gli effetti dell’aumento della densità di potenza di un motore elettrico spingendo la velocità sino ai 50 mila giri al minuto, dando vita altresì a un sistema integrato mirato, come riportato dalla rivista, all’ottimizzazione dell’efficienza. La creazione di un apposito banco-prova ha avuto un peso rilevante per analizzare l’efficienza delle trasmissioni su un modello auto esistente, BMW i3. Essa è stata curata dallo Institute of Machine Elements – Gear Research Center o FZG di Monaco. La struttura ha permesso di provare la maggior efficienza dei poliglicoli lubrificanti PAGW-09 e PAGW-05 a paragone con le polialfaolefine, rispettivamente del 99% su basse velocità e carichi elevati e del 99,6% su carichi molto elevati e medie velocità. Ed è stata messa a punto per l’occasione integrando, sotto il controllo di un PLC, una vasca di decantazione con modulo degassificante; un sistema di misurazione della coppia in ingresso e uno di lubrificazione, un riduttore, l’elettronica di potenza; infine una soluzione per l’acquisizione-dati.

Evoluzione in parallelo

Se cambia il paradigma della mobilità mutano, di conseguenza, anche le tecnologie di test e i relativi approcci e a darne testimonianza è stata anche la presentazione del già menzionato professor Amati del torinese Center for automotive research and sustainable mobility (CARS).

L’idea di fondo è che la riduzione del time-to-market e delle operazioni di prototipazione sia sempre più una discriminante per il successo dei costruttori. Per cogliere l’obiettivo servono infrastrutture di prova che si distinguono per flessibilità e versatilità. Assemblaggio e verifiche di qualità sul prodotto-auto devono andare di pari passo nella visione del Politecnico che guarda ai sottosistemi e alle trasmissioni facendo tesoro di banchi-prova altamente specifici; e alla componentistica. Come in Germania, anche sotto la Mole sono state messe a disposizione piattaforme innovative quali un avanzato esemplare di Chassis Dyno per testare prestazioni ed efficienza di ibridi, elettrici e ICE.

Il ruolo dei fornitori di componenti

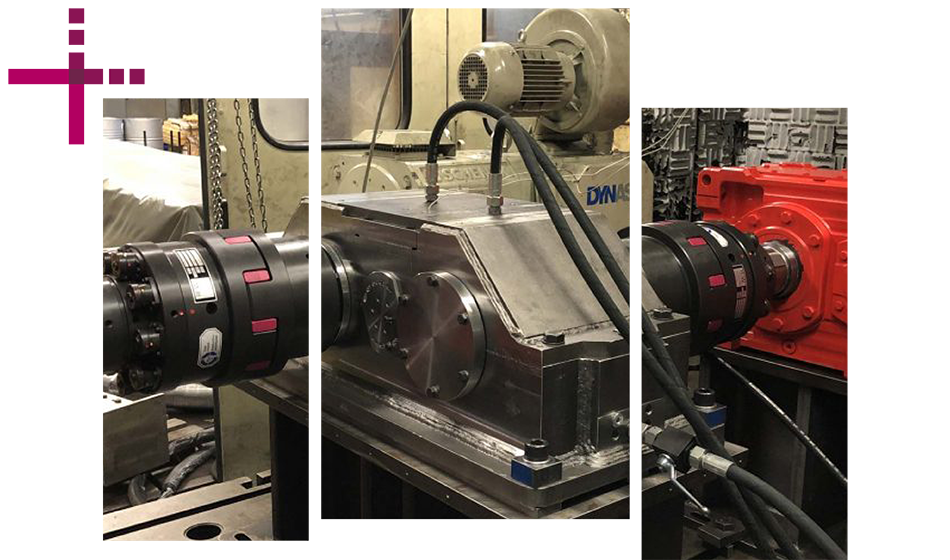

Un’attività complessa come la realizzazione di soluzioni tecnologiche ad elevate prestazioni che possano soddisfare le richieste sempre più stringenti nell’ambito dei Test può trovare un valido supporto nei fornitori di componenti. È il caso di R+W azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

In questo contesto specifico, la Tecnologia AIC è stata ideata nell’ottica dell’ IOT (Internet of Things) per aumentare la capacità e la qualità produttiva dei contesti alla quale viene applicata, e nello specifico, attraverso l’analisi di grandi quantità di big data raccolti da sensori.

Senza gravare in modo eccessivo su pesi, spazi e dimensioni della struttura su cui è applicato, i giunti dotati di Tecnologia AIC sono in grado sia di effettuare una misurazione in tempo reale delle grandezze fisiche di coppia, velocità di rotazione, vibrazioni e spinte assiali di trazione e compressione sia di restituire un output di dati in tempo reale.