ESIGENZE TECNICHE E STRUTTURALI PER L’ACQUISIZIONE DATI IN UNA SMART FACTORY

La trasformazione digitale nell’industria manifatturiera ha portato all’evoluzione delle aziende in Smart Factory, dove l’automazione e la digitalizzazione dei processi di produzione sono diventati gli elementi chiave per migliorare l’efficienza e la competitività. In questo contesto di interazione costante fra mondo fisico ed informatico, l’acquisizione e la gestione dei dati rappresentano un’importante sfida tecnica che richiede una solida infrastruttura e competenze specifiche per garantire il funzionamento efficiente e sicuro della smart factory. Nei paragrafi che seguiranno andremo ad esaminare più nel dettaglio questa esigenza.

Breve ripasso sulle Smart Factory!

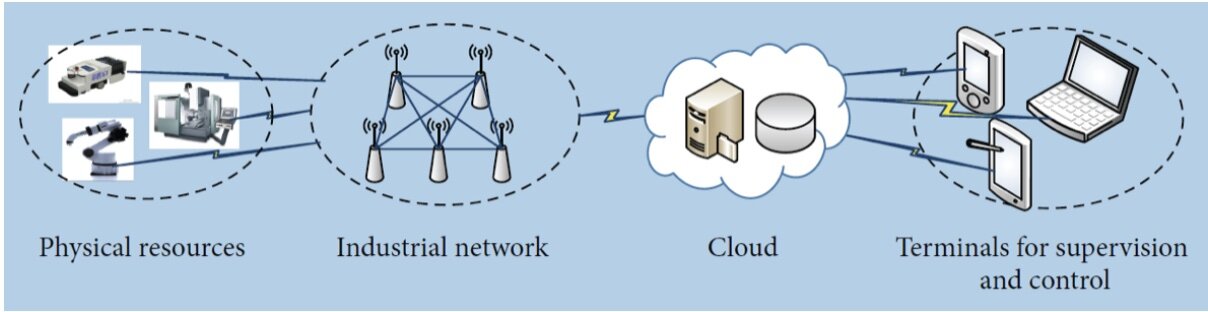

Come abbiamo già spiegato nell’articolo “SMART FACTORY, INTELLIGENT MANUFACTURING E INDUSTRIA 4.0: SINONIMI O CONTRARI” si definisce Smart Factory un sistema di produzione integrato basato su una rete iperconnessa che in tempo reale, attraverso la rete aziendale interna ed il cloud, acquisisce tutti i dati degli impianti di produzione e li utilizza per implementare un sistema di produzione dinamico ottimizzato in grado, ad esempio, di scegliere autonomamente se cambiare il metodo di produzione o se riacquistare le materie prime. La struttura di queste aziende è schematizzabile in quattro livelli fondamentali:

- il livello delle risorse fisiche: comprende vari tipi di componenti fisici in grado di comunicare tra loro attraverso la rete industriale e collaborare per raggiungere un obiettivo a livello di sistema.

- il livello della rete industriale: è il mezzo che permette la comunicazione fra la parte fisica e quella artificiale dell’azienda.

- il livello del cloud: indica una rete di server che forniscono servizi. È una delle soluzioni più utilizzate per l’analisi dei big data grazie alla sua flessibilità, dato che sia lo spazio di archiviazione che la capacità di calcolo possono essere scalati su richiesta.

- il livello di supervisione e controllo: con i terminali come PC, tablet e telefoni cellulari, le persone possono accedere alle statistiche fornite dal cloud, applicare una configurazione diversa o eseguire la manutenzione e la diagnosi, anche da remoto attraverso Internet.

Figura 1 – I quattro livelli della Smart Factory. [Dall’articolo “Implementing Smart Factory of Industrie 4.0: An Outlook” di Shiyong Wang, Jiafu Wan, Di Li, and Chunhua Zhang]

Sintetizzando, le risorse fisiche sono implementate come oggetti intelligenti che possono comunicare tra loro attraverso la rete industriale, organizzata dai sistemi in cloud che raccolgono informazioni e interagiscono con le persone attraverso i terminali. In questo modo, la struttura fisica e virtuale dell’azienda si integrano profondamente creando un Cyber-Physical Systems.

Esigenze Tecniche delle risorse fisiche

La rivoluzione digitale delle Smart Factory parte proprio dalle risorse fisiche aziendali, come i macchinari e i vari elementi che ne compongono la linea produttiva. Per monitorare al meglio i processi è necessario che i componenti fisici siano:

- Dotati di sensori in grado di rilevare e trasmettere informazioni in tempo reale sull’andamento delle attività e la presenza di eventuali criticità.

- Programmabili e comandabili a distanza.

- Integrabili efficacemente nella rete aziendale.

I sensori sono dispositivi elettrici, optoelettrici o elettronici costituiti da materiali capaci di trasformare un particolare stimolo fisico in un segnale elettrico che possa essere valutato e analizzato per capirne le variazioni. Possono funzionare in modo passivo o attivo: nel primo caso lo stimolo fisico è già presente e non deve essere fornito mentre, nel secondo, è necessaria una particolare condizione affinché il sensore funzioni. Ad esempio, i sensori di identificazione del colore sono attivi in quanto necessitano come condizione la presenza di luce visibile che illumini l’oggetto per far sì che il sensore possa ricevere uno stimolo fisico mentre i dispositivi a infrarossi sono passivi, in quanto lo stimolo è già generato dalla radiazione infrarossa legata alla temperatura del corpo.

Come sempre l’esigenza ha spinto all’evoluzione ed il settore dei produttori di sensori ha rinnovato i propri cataloghi proponendone di sempre più piccoli, precisi ed efficienti energeticamente così da permetterne l’applicazione anche nelle condizioni più disparate, come nei wearable device. Questo ha reso possibile la sostituzione di molti componenti meccanici tradizionali con altri, detti smart, dotati sin dalla nascita di sensori integrati e di hardware per la connessione, così da semplificare ai clienti il processo di digitalizzazione dei prodotti e delle linee in ottica IoT (Internet of Things).

In secondo luogo, se si vuole avere una produzione dinamica capace di ottimizzare i processi in maniera autonoma, deve essere possibile integrare i diversi sistemi di gestione e comandarli a distanza. Per questo motivo i macchinari moderni si sono evoluti dotandosi di schermi digitali, interfacce semplici, adottando standard aperti e implementando protocolli di comunicazione interoperabili per consentire lo scambio fluido di informazioni tra i vari sistemi e dispositivi, come OPC Unified Architecture (OPC UA), che consente la comunicazione affidabile, sicura e senza soluzione di continuità tra diversi dispositivi e sistemi, indipendentemente dal produttore e dal protocollo di comunicazione sottostante. In alternativa si possono utilizzare dei sistemi di middleware che agiscono come intermediari tra le applicazioni software, facilitando lo scambio di dati e l’interoperabilità tra sistemi diversi. Questi strumenti consentono una maggiore flessibilità e adattabilità nell’integrazione dei dati, semplificando l’implementazione e la gestione di soluzioni complesse all’interno della Smart Factory.

Infine, per migliorare ulteriormente l’acquisizione dei dati e la gestione dei parametri è molto utile che i sensori e le macchine che inviano le informazioni siano in grado di pacchettizzarle e preanalizzarle in modo da renderle più facilmente gestibili dal sistema.

Esigenze tecniche della rete industriale

Dal punto di vista strutturale, è fondamentale garantire una connettività affidabile e ad alta velocità all’interno della Smart Factory. L’implementazione di reti locali e wireless sicure e ad alte prestazioni è indispensabile per la trasmissione rapida e sicura dei dati tra i diversi dispositivi e sistemi presenti nell’ambiente produttivo. Inoltre, la progettazione di un’architettura di rete scalabile e flessibile è essenziale per consentire in futuro l’aggiunta e l’integrazione agevole di nuovi dispositivi e tecnologie, garantendo alle esigenze in continua evoluzione della Smart Factory la massima flessibilità e adattabilità.

Esigenze tecniche di archiviazione ed analisi dati

È fondamentale avere un sistema di archiviazione dati robusto e scalabile in grado di gestire grandi volumi di dati provenienti dalle diverse fonti fisiche presenti all’interno della smart factory. Questo richiede l’utilizzo di server ad alte prestazioni o sistemi di storage cloud scalabili per gestire la crescita dei dati nel lungo termine e per garantire l’integrità e la disponibilità dei dati, consentendone un rapido accesso e proteggendoli da perdite accidentali o guasti tramite sistemi di backup. La sicurezza dei dati rappresenta un aspetto cruciale, motivo per cui si implementano protocolli di crittografia e di protezione avanzati così per prevenire accessi non autorizzati e potenziali minacce informatiche.

Il termine cloud è un termine che indica una rete di server che fornisce servizi scalabili in base all’esigenze, come le Infrastructure-as-a-Service (IaaS), i Platform-as-a-Service (PaaS) e i Softwareas-a-Service (SaaS). La loro flessibilità e facilità di utilizzo li rendono molto più appetibili per tutte quelle realtà che subiscono spesso picchi di lavoro o che non sono così addentre al mondo dell’informatica.

Un’altra esigenza tecnica fondamentale per l’acquisizione e la gestione dei dati in una Smart Factory è rappresentata dall’adozione di software avanzati per l’analisi e l’interpretazione degli stessi. L’utilizzo di algoritmi di machine learning e intelligenza artificiale consente di estrarre informazioni significative dai dati raccolti, facilitando la previsione di guasti, ottimizzando i processi di produzione e migliorando la pianificazione delle attività di manutenzione.

Supervisione e controllo

Tramite PC, o utilizzando tablet e telefoni cellulari quando non sono alla scrivania, gli impiegati possono visualizzare tutti i parametri di processo in tempo reale, generare report dettagliati sulle statistiche fornite dal cloud, adottare una configurazione diversa ed eseguire manutenzioni e diagnosi.

Infine, per garantire un’efficace acquisizione e gestione dei dati, è fondamentale investire nelle competenze e nella formazione del personale. Gli operatori devono essere adeguatamente formati all’utilizzo dei sistemi di raccolta dati e dei software di analisi, al fine di garantire un utilizzo ottimale delle tecnologie disponibili e di massimizzare i benefici derivanti dalla trasformazione digitale. La promozione di una cultura aziendale orientata all’innovazione e all’aggiornamento costante sulle ultime tendenze tecnologiche è essenziale per garantire il successo a lungo termine della smart factory e per rimanere competitivi in un mercato in continua evoluzione.

Il ruolo del fornitore di componenti

Un’attività complessa come la trasformazione di un’azienda tradizionale in una Smart Factory trova un valido supporto nei fornitori di componenti. È il caso di R+W azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la sua esperienza a disposizione del progettista.

I giunti intelligenti AIC con sensoristica integrata possono rappresentare una svolta per tutti quegli esperti del settore che vogliono applicare i principi dell’Internet of Things e dell’industria 4.0, proponendosi come una soluzione:

- facile da installare, il sistema è subito pronto all’uso e si connette al resto della meccanica come un normale giunto;

- facile da integrare con il resto dell’elettronica industriale, grazie ai moduli wireless e la possibilità di trasmettere i dati in formato CSV;

- facile da consultare, anche tramite il proprio smartphone.

Tutto ciò fornisce non solo una risposta efficace al problema ma, data la sua semplicità, funge anche da stimolo alla sperimentazione di infrastrutture informatiche interconnesse.